Спосіб отримання зносостійкої кераміки в умовах високих тисків

Номер патенту: 59251

Опубліковано: 10.05.2011

Автори: Стратійчук Денис Анатолійович, Туркевич Володимир Зиновійович, Смірнова Тамара Іванівна, Тонкошкура Михайло Олександрович

Формула / Реферат

1. Спосіб отримання зносостійкої кераміки в умовах високих тисків, який передбачає

формування карбідної маси, що складається з карбіду бору та алюмінію, нагрівання цієї

маси до температури, достатньої для плавлення алюмінію, і витримці при цій температурі,

який відрізняється тим, що одержання композиційного матеріалу проводять при тиску не

менше 2,0 ГПа, а як захисне середовище використовують hBN.

2. Спосіб за п. 1, який відрізняється тим, що процес отримання матеріалу на основі

карбіду бору проводять із використанням апарата високого тиску типу "тороїд".

Текст

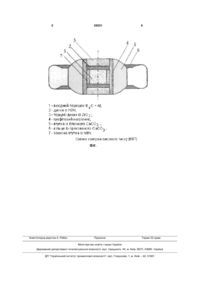

1. Спосіб отримання зносостійкої кераміки в умовах високих тисків, який передбачає 3 ля спікання керамічні зразки невеликих розмірів, що виключає в подальшому операцію механічної дефрагментації високотвердого В4С. Слід зазначити, що використання тиску менше 2,0 ГПа призводить до збільшення температури та часу спікання, а також до збільшення пористості та зменшення густини матеріалу. Як відомо, для алюмінію характерна лінійна залежність об'єму від температури, а застосування високого тиску призводить до незначного збільшення температури його плавлення. Із літературних джерел відомо, що в умовах високих тисків активні процеси твердофазного спікання В4С починаються при температурах 1200-1600°С, що відповідає температурі плавлення алюмінію при 8 ГПа. Таким чином застосування високих тисків дає можливість одночасно сформувати висококомпактну вихідну суміш та розпочати спікання при температурах, за яких процеси консолідації стають доволі активними. Використання оболонки із hBN при спіканні керамічного матеріалу не дозволяє частинкам В4С взаємодіяти із графітовим нагрівником і, як наслідок, впливати на його електрофізичні характеристики. При цьому процес спікання проходить в стабільних баротермічних умовах, а керамічний продукт має правильну геометричну форму. На рисунку представлено схему комірки високого тиску, в якій було проведено експерименти з отримання кераміки на базі карбіду бора в умовах високих тисків. Суміш вихідних компонентів було розташовано в центральній частині (1), як тепло- та електроізолюючі торцеві диски використано кераміку із ZrO2 (3); нагрівання здійснено шляхом пропускання електричного струму через графітовий нагрівник (4). Для усунення контакту суміші з графітовим нагрівником використано екрани із втулки та дисків hBN (7, 2). Таким чином, вихідну реакційну суміш було ізольовано від матеріалу контейнера та в подальшому піддано дії високого тиску та температури. Приклади конкретної реалізації пропонованого способу Приклад 1 Для приготування кераміки використано мікропорошок карбіду бору (99,9%) Донецького заводу хімреактивів (отриманого карботермічним методом) та порошок алюмінію (99,9%) із дисперсністю 1-2 мм виробництва фірми Merck. Шляхом ретельного перемішування (без використання рідких середовищ) та попереднього компактування виготовлено брикети, які містили 5% мас Аl та 95% мас В4С. Після цього циліндричні брикети розміщували 59251 4 в центральній частині апарата високого тиску типу "тороїд" (див. Фіг.) та спікали протягом 45 с при тиску 8 ГПа і температурі 2100°С. Загартування зразків від високої до кімнатної температури здійснено шляхом різкого відключення нагріву при тиску 8 ГПа. Зразки отриманого керамічного матеріалу на основі карбіду бору мали такі розміри: діаметр 5,0 мм, висота 3,0 мм. Приклад 2 Для приготування кераміки використано мікропорошок карбіду бору (99,9%) Донецького заводу хімреактивів (отриманого карботермічним методом) та порошок алюмінію (99,9%) із дисперсністю 1-2 мм виробництва фірми Merck. Шляхом ретельного перемішування (без використання рідких середовищ) та попереднього компактування виготовлено брикети які містили 15% мас Аl та 85% мас В4С. Після цього циліндричні брикети розміщували в центральній частині апарата високого тиску типу "тороїд" (див. Фіг.) та спікали протягом 45 с при тиску 2 ГПа і температурі 1400°С. Загартування зразків від високої до кімнатної температури здійснено шляхом різкого відключення нагріву при тиску 2 ГПа. Зразки отриманого композиційного матеріалу на основі карбіду бору мали такі розміри: діаметр 6,0 мм, висота 4,0 мм. Після спікання було проведено хімічну обробку спечених зразків для очищення від залишків матеріалу контейнера. Оптимальна для отримання даного матеріалу в зазначених умовах кількість алюмінію підібрана експериментальним шляхом. Відхилення від наведених інтервалів не призводить до суттєвих змін фізико-механічних характеристик матеріалу та не впливає на умови його отримання, а лише може дещо ускладнити виготовлення комірки високого тиску. Так використання значно менших кількостей алюмінію призводить до ускладнень виготовлення однорідних сумішей та пресування дисків заданих розмірів, а також необхідністю використовувати ваги із більш високим класом точності. Завелика його кількість може призводити до просочування його через захисний шар нітриду бору та попадання в контактну зону графітового нагрівника. Значення високого тиску не менше 2 ГПа, лімітовано конструкцією комірки високого тиску, яка не дозволяє проводити спікання при більш низьких тисках. Запропонована технологія дозволяє, із високою ефективністю отримувати циліндричні зразки необхідного розміру за невеликі проміжки часу виключаючи при цьому використання високовартісних інертних газів, технологій їх очищення, а також проведення процесів спікання протягом тривалого часу. 5 Комп’ютерна верстка А. Рябко 59251 6 Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of wear-resistance ceramics in conditions of high pressure

Автори англійськоюTonkoshkura Mykhailo Oleksandrovych, Stratiichuk Denys Anatoliiovych, Smirnova Tamara Ivanivna, Turkevych Volodymyr Zynoviiovych

Назва патенту російськоюСпособ получения износостойкой керамики в условиях высокого давления

Автори російськоюТонкошкура Михаил Александрович, Стратийчук Денис Анатольевич, Смирнова Тамара Ивановна, Туркевич Владимир Зиновьевич

МПК / Мітки

МПК: C04B 35/563

Мітки: кераміки, умовах, спосіб, тисків, зносостійкої, отримання, високих

Код посилання

<a href="https://ua.patents.su/3-59251-sposib-otrimannya-znosostijjko-keramiki-v-umovakh-visokikh-tiskiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання зносостійкої кераміки в умовах високих тисків</a>

Попередній патент: Спосіб регулювання швидкості переміщення рухомої поперечини гідравлічного преса

Наступний патент: Спосіб цементування продуктивних горизонтів

Випадковий патент: Наддолотний перевідник