Технологічна лінія по виробництву різальних інструментів з порошків швидкорізальних сталей

Номер патенту: 61550

Опубліковано: 17.11.2003

Автори: Сидорчук Олег Миколайович, Позняк Леонід Олександрович, Ульшин Віктор Іванович, Гогаєв Казбек Олександрович, Тихомиров Сергій Володимирович

Формула / Реферат

Технологічна лінія по виробництву різальних інструментів з порошків швидкорізальних сталей, що включає установку розпилення розплаву сталі водою, установки для сушіння, відпалу, сортування і сепарації порошку, установку для спікання заготовок у вакуумі, установку індукційного нагрівання, яка відрізняється тим, що вона оснащена гідравлічним прес-молотом для статико-динамічного пресування, установкою для зварювання тертям, нагрівальним пристроєм і кривошипним пресом для гарячого видавлювання профільної частини різального інструменту, причому прес-молот встановлено перед установкою для спікання заготовок у вакуумі, вслід за якою змонтовано установку для зварювання тертям і нагрівальний пристрій для відпалу.

Текст

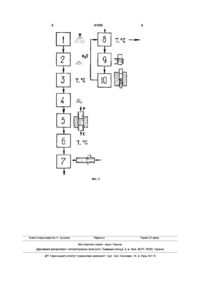

Технологічна ЛІНІЯ ПО виробництву різальних інструментів з порошків швидкорізальних сталей, що включає установку розпилення розплаву сталі водою, установки для сушіння, відпалу, сортування і сепарації порошку, установку для спікання заготовок у вакуумі, установку індукційного нагрівання, яка відрізняється тим, що вона оснащена гідравлічним прес-молотом для статикодинамічного пресування, установкою для зварювання тертям, нагрівальним пристроєм і кривошипним пресом для гарячого видавлювання профільної частини різального інструменту, причому прес-молот встановлено перед установкою для спікання заготовок у вакуумі, вслід за якою змонтовано установку для зварювання тертям і нагрівальний пристрій для відпалу Винахід відноситься до області порошкової металурги, зокрема, до пристроїв для виготовлення кінцевого ріжучого інструмента, з порошків швидкоріжучих сталей Відомий технологічний процес одержання заготовок з порошків швидкоріжучих сталей (Hellman Р The ASEA-STORA process high-speed Steels Metal Powder Report, 1977, 32, №3, p 79-84), що включає розпилення розплаву сталі інертним газом, сортування фракцій, заповнення порошком контейнера з маловуглецевої сталі, герметичну заварку контейнера, холодне гідростатичне пресування, попереднє нагрівання, гаряче ізостатичне пресування, кування чи прокатку для одержання сортового металу Недоліком цієї технології є висока вартість м реалізації, тому що використовується гаряче ізостатичне пресування, після чого потрібна гаряча пластична деформація, а саме кування або прокатка і механічна обробка, яка полягає у видаленні матеріалу контейнера, для одержання готового прутка Відомий також технологічний процес одержання заготовок з порошків швидкоріжучих сталей (R I Causton, J Richardson, J J Dankly Metallurgy, Feb 79, p 126-130), що включає розпилення розплаву сталі водою, сушіння, відпал, сортування порошку, ізостатичне пресування порошку, спікан ня порошкових заготовок у вакуумі, нагрівання і кування заготовок Недоліком технології є те, що цей технологічний процес доцільно застосовувати при виробництві великих виробів (5-100 кг) малими партіями (10-1000 шт) Як прототип прийнятий технологічний процес одержання заготовок з порошків швидкоріжучих сталей (J J Dankly, R I Causton Powder Met Int №3, 1976, p 115-117), що включає розпилення розплаву сталі водою, сушіння, відпал, сортування порошку, холодне ізостатичне пресування порошку, спікання заготовок у вакуумі, нагрів заготовок, гаряче пресування Недоліком даної технологи, при виготовленні ріжучого інструмента, є м незавершеність, тому, що під час кінцевої операції одержують пруток, з якого потім механічною обробкою може бути виготовлений кінцевий різальний інструмент типу фрез, МІТЧИКІВ і т п В основу винаходу «Технологічна ЛІНІЯ ПО виробництву ріжучих інструментів з порошків швидкоріжучих сталей» поставлена задача підвищення продуктивності, поліпшення якості ріжучого інструмента і підвищення коефіцієнту використання металу при виготовленні інструмента Поставлена задача вирішується таким чином, що технологічна ЛІНІЯ ПО виробництву ріжучих ін О ю ю (О 61550 струментів з порошків швидкоріжучих сталей тичне пресування від силового циліндру, а на II складається з установки розпилення розплаву удар від імпульсного циліндру Енергія удару регусталі водою, установки для сушіння, відпалу, сорлюється ЩІЛЬНІСТЬ заготовок після статикодинамітування і сепарації порошку, гідравлічного пресчного пресування 90-92% Потім заготовки піддамолоту для статикодинамічного пресування, устають спіканню у вакуумній печі 6 при температурі новки для спікання у вакуумі, установки для зва1180°С Після ЧОГО температуру в печі опускають рювання тертям, нагрівального пристрою для віддо 720°С і витримують при цій температурі протяпалу, установки індукційного нагрівання та гом 5 годин (для зниження твердості) ЩІЛЬНІСТЬ кривошипного пресу для гарячого видавлювання заготовок після спікання 95-96%, вміст кисню профільної частини ріжучого інструмента 0,03%, геометричні розміри 0=31,5-32 мм, h= 46 Ця технологічна ЛІНІЯ ДОЗВОЛЯЄ ПІДВИЩИТИ мм Після ЧОГО циліндричні заготовки з порошкової продуктивність, коефіцієнт використання металу і швидкоріжучої сталі Р6М5ФЗ на установці для дає можливість одержувати заготовки ріжучих інсварки тертям 7 стикуються з заготовками з сталі струментів високої якості та скорочує КІЛЬКІСТЬ 45 (хвостова частина фрези), та отримані таким операцій необхідних при їх виготовленні чином зборні заготовки підлягають ізотермічному На фіг 1 показана ПОСЛІДОВНІСТЬ розташуванвідпалу при температурі 750°С в нагрівальному ня технологічного устаткування в лінії пристрої 8 Надалі робоча частина заготовки наТехнологічна ЛІНІЯ складається з установки грівається до температури 1130°С на установці розпилення розплаву сталі 1 фірми Devy-Levy Dіндукційного нагрівання 9 і вона встановлюється в 25 з ємністю печі 60 кг, вакуумної шафи 2 для суштамп, що змонтовано на столі кривошипного шіння порошку моделі Vacuum Driers MKx11 (Ангпресу 10, де відбувається гаряче видавлювання лія), вакуумної печі 3 для відпалу порошку моделі профільної ріжучої частини О =3 Омм Шток пневОКБ-8085, установки 4 для сортування і сепарації моциліндра, встановленого під столом преса ропорошку моделі DL 400 03 fixed divider (Англія), бить виштовхування заготовки зі штампа Штамп прес-молоту 5 виготовленого на базі гідравлічного підігрівається до температури 300°С Контроль пресу ДГ-2432А зусиллям 1600КН, вакуумної печі температури здійснюється термопарою Заготовки 6 для спікання заготовок моделі Consar (Англія), після видавлювання надходять у нагрівальний установки 7 для сварки тертям моделі МФ 347, пристрій 8, в якому проводиться ізотермічний віднагрівального пристрою 8 для відпалу заготовок пал при температурі 750°С протягом 4 годин моделі СШО-6 12/10, установки індукційного нагріОтримана таким способом фреза О =30 мм вання 9 моделі ИЗ-3-100/2,4 потужністю 100 кВт і надалі піддається незначній механічній обробці, частотою 2,4 кГц, кривошипного преса 10 зусилтермообробці і заточуванню лям 6300 КН моделі К2538 для гарячого видавлюДана технологічна ЛІНІЯ ДОЗВОЛЯЄ за рахунок вання профільної частини ріжучого інструмента статико динамічного пресування отримати заготоПриклад вки з порошків швидкоріжучої сталі підвищеної На установці розпилення розплаву сталі воЩІЛЬНОСТІ (90-92%), а це дає можливість проводидою високого тиску 1 був отриманий порошок ти спікання при температурах (1180°С) виключаюшвидкоріжучої сталі Р6М5ФЗ фракції від 10 до 200 чи появу рідкої фази, що добре впливає на струкмкм, при цьому вміст кисню в порошку складав туру порошкової швидкоріжучої сталі та зумовлює 0,35% Далі порошок надходить у вакуумну шафу покращення якості інструменту Використання га2, де проходить його сушіння при температурі рячого видавлювання профільної частини ріжучого 150°С Потім порошок надходить на відпал у вакуінструменту дозволяє підвищити продуктивність та умну піч 3 Вакуумний відпал проводиться при текоефіцієнт використання швидкоріжучої сталі до мпературі 860°С з витримкою протягом 3 годин з 0,85 (при механічній обробці 0,45) наступним 3-х кратним термоциклюванням до теДана технологічна ЛІНІЯ ДОЗВОЛЯЄ ВИГОТОВЛЯТИ мператури 650°С (з витримкою 1 годину) Після І переробляти 20 т порошків швидкоріжучої сталі в чого порошок надходить в установку 4 для сортурік при ДВОХЗМІННІЙ роботі обладнання вання і сепарації, де видаляються неметалеві Таким чином, використання запропонованої включення, а також порошок фракції менше 40 мкм Потім порошок завантажується в прес-форму лінії, по виробництву ріжучого інструмента з породіаметром 33 мм, що встановлена на прес-молоті шків швидкоріжучих сталей, дозволяє підвищити 5 На прес-молоті відбувається статикодинамічне продуктивність, поліпшити якість інструмента і пресування порошку в результаті якого реалізупідвищити коефіцієнт використання швидкоріжучої ється двохстороння схема пресування На І етапі сталі статикодинамічного пресування відбувається ста 61550 Комп'ютерна верстка Н Кураєва Підписне Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ДП "Український інститут промислової власності", вул Сім'ї Хохлових, 15, м Київ, 04119

ДивитисяДодаткова інформація

Назва патенту англійськоюProcessing line for manufacture of cutting tools of high-speed steel powders

Автори англійськоюPozniak Leonid Oleksandrovych, Hohaiev Kazbek Oleksandrovych

Назва патенту російськоюТехнологическая линия по производству режущих инструментов из порошков быстрорежущих сталей

Автори російськоюПозняк Леонид Александрович, Гогаев Казбек Александрович

МПК / Мітки

МПК: B22F 3/20

Мітки: інструментів, швидкорізальних, виробництву, сталей, технологічна, різальних, порошків, лінія

Код посилання

<a href="https://ua.patents.su/3-61550-tekhnologichna-liniya-po-virobnictvu-rizalnikh-instrumentiv-z-poroshkiv-shvidkorizalnikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Технологічна лінія по виробництву різальних інструментів з порошків швидкорізальних сталей</a>

Попередній патент: Спосіб визначення величини вкорочення однієї ноги

Наступний патент: Крутосхилий стрічковий конвеєр

Випадковий патент: Система видалення відпрацьованих газів у двигуні з коловим рухом циліндрів