Пристрій для визначення вмісту залишкового аустеніту у зразках з інструментальних сталей

Номер патенту: 63773

Опубліковано: 25.10.2011

Автори: Санкін Анатолій Олексійович, Богдан Кім Степанович, Моісеєв Юрій Васильович

Формула / Реферат

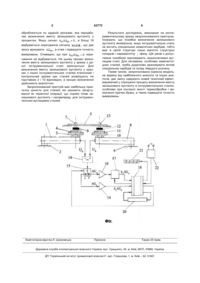

Пристрій для визначення вмісту залишкового аустеніту у зразках з інструментальних сталей, що містить два постійних магніти, підставки з немагнітного матеріалу для зразка, що підлягає контролю, і еталонного зразка, силовимірювальний датчик, підсилювач, мікропроцесорний блок вимірювання й індикації сили, діючої між магнітами і зразками через калібрований повітряний зазор, та блок живлення, який відрізняється тим, що додатково введено другий силовимірювальний датчик, порівняльний елемент, електронний ключ, другий підсилювач і блок пам'яті, причому постійні магніти закріплені на нерухомій основі з можливістю переміщення у вертикальній площині, підставки розташовані на силових входах датчиків, електричні виходи котрих підключені до порівняльного елемента, перший вихід якого через підсилювач і блок пам'яті, а другий вихід через другий підсилювач підключені до відповідних входів мікропроцесорного блока, один з виходів якого з'єднаний з керуючим входом електронного ключа.

Текст

Пристрій для визначення вмісту залишкового аустеніту у зразках з інструментальних сталей, що містить два постійних магніти, підставки з немагнітного матеріалу для зразка, що підлягає контролю, і еталонного зразка, силовимірювальний датчик, підсилювач, мікропроцесорний блок вимірювання 3 входом силовимірювальний датчик, вихід котрого підключений через підсилювач і аналогоцифровий перетворювач до мікропроцесорного блока вимірювання та індикації сили взаємодії постійного магніту з об'єктом контролю, містить додатково введений другий постійний магніт, аналогічний першому і закріплений з ним співвісно з протилежної сторони силового входу силовимірювального датчика. Крім того, пристрій має другу підставку з немагнітного матеріалу для еталонного зразка, причому повітряні зазори між першим магнітом і об'єктом контролю та між другим магнітом і еталонним зразком однакові. Недоліком цього пристрою є неможливість застосування його для визначення вмісту залишкового аустеніту у зразках з інструментальних сталей при різній масі еталонного зразка і об'єкта контролю, що призводить до зниження точності вимірювань. В основу запропонованої корисної моделі поставлена задача підвищення точності визначення вмісту залишкового аустеніту у зразках з інструментальних сталей. Поставлена задача вирішена тим, що запропонований пристрій, що містить два постійних магніти, підставки з немагнітного матеріалу для зразка, що підлягає контролю, і еталонного зразка, силовимірювальний датчик, підсилювач, мікропроцесорний блок вимірювання та індикації сили, діючої між магнітами і зразками через калібрований повітряний зазор та блок живлення, згідно корисної моделі, додатково містить другий силовимірювальний датчик, порівняльний елемент, електронний ключ, другий підсилювач і блок пам'яті, причому постійні магніти закріплені на нерухомій основі з можливістю переміщення у вертикальній площині, підставки розташовані на силових входах датчиків, електричні виходи котрих підключені до порівняльного елемента, перший вихід якого через підсилювач і блок пам'яті, а другий вихід - через другий підсилювач підключені до відповідних входів мікропроцесорного блока, один з виходів якого з'єднаний з керуючим входом електронного ключа. Запропонований пристрій дозволяє підвищити точність визначення вмісту залишкового аустеніту у зразках з інструментальних сталей, якщо маси цих зразків не однакові і відрізняються від маси еталонного зразка. Це робить запропонований пристрій більш універсальним. Для пояснення запропонованої корисної моделі на фіг.1 зображено конструктивнофункціональну схему пристрою. Силовимірювальний датчик 1, закріплений на нерухомій основі 2, має на своєму силовому вході приймальну підставку 3 з немагнітного матеріалу для еталонного зразка 4 з інструментальної сталі з відомим (мінімальним) вмістом залишкового аустеніту. Для правильно загартованих і відпущених інструментальних сталей залишковий аустеніт практично відсутній (А %=0). Над зразком 4 на нерухомій основі 5 розміщено постійний магніт 6 співвісно з силовим входом датчика 1. Зазор б1 між магнітом 0 6 і зразком 4 встановлюють за допомогою регулювального елемента 7, жорстко з'єднаного з магнітом 6. Силовимірювальний датчик 8 (додатково 63773 4 введений), аналогічний за своїми параметрами з датчиком 1 закріплений на нерухомій основі 9 і також має на своєму силовому вході приймальну підставку 10 для зразка 11 з інструментальної сталі, що підлягає контролю. Над зразком 11 на нерухомій основі 5 розміщено постійний магніт 12 співвісно з силовим входом 8, причому геометричні параметри і магнітні характеристики магніту 12 такі ж, як у магніту 6. Зазор 11 між магнітом 12 і зраз0 ком 11 встановлюють за допомогою регулювального елемента 13, жорстко з'єднаного з магнітом 12. При цьому б1 б11 б0 . Виходи датчиків 1 і 0 0 8 електрично з'єднані з порівняльним блоком 14, вихід котрого підключений до електронного ключа 15. Перший вихід ключа 15 через підсилювач 16 і блок пам'яті 17 підключений до відповідного входу мікропроцесорного блока 18, а другий вихід ключа 15 через другий підсилювач 19 підключений до другого входу блока 18. Блок 18 має клавіатуру 20. Один з виходів блока 18 підключений до цифрового індикатора 21, на якому висвітлюється процентний вміст залишкового аустеніту у зразку 11. Живлення елементів схеми здійснюється від блока 22 живлення. Процес визначення вмісту залишкового аустеніту у зразку з інструментальної сталі з використанням запропонованого пристрою відбувається наступним чином. У вихідному стані зразки 4 і 11 знаходяться поза підставками 3 і 10 відповідно, постійні магніти 6 і 12 знаходяться у крайньому верхньому положенні, електрична схема пристрою обнулена і на індикаторі 21 висвітлені нулі. Після розміщення еталонного 4 і контрольного 11 зразків на підставках 3 і 10 відповідно на силових входах датчиків 1 і 8 з'являються сили F1 і F1 створені k 0 масами m0 і mk , зразків 4 і 11 відповідно. В тому разі, якщо m0 mk , то U1 U1 0 , а отже і Um 0 k на виході ключа 14 (положення "б") дорівнює нулю. Якщо m0 mk то, то Um 0 . Цей сигнал підсилюється у блоці 16 і запам'ятовується у блоці 17 пам'яті. Після цього, за допомогою регулювальних елементів 7 і 13 встановлюють постійні магніти 6 і 12 відповідно над зразками 4 і 11 з каліброваним повітряним зазором б1 б1 б11 . В резуль0 0 0 таті на силових входах датчиків 1 і 8 з'являються сили F11 і F11, створені за рахунок взаємодії че0 k рез зазор б0 постійних магнітів 6 і 12 із зразками 4 і 11 через зазор б0 . Сили F11 і F11 мають проти0 k лежний знак (направлені вгору) із силами F1 і F1 . k 0 Відповідно на виходах датчиків 1 і 8 з'являються сигнали U11 і U11 , які порівнюються у блоці 14 і 0 k через блок 15 (положення "а") і підсилювач 19 сигнал Uk , пропорційний вмісту залишкового аустеніту у об'єкті контролю, надходить у блок 18, де 5 оброблюється по заданій програмі, яка передбачає визначення вмісту залишкового аустеніту у процентах. Якщо сигнал kпUm 0 , в блоці 18 відбувається коригування сигналу kпUk , що дає змогу врахувати Um , a отже і підвищити точність вимірювань. Очевидно, що при kпUm 0 коригування не відбувається. На цьому процес визначення вмісту залишкового аустеніту у зразку з даної інструментальної сталі закінчується. Для визначення вмісту залишкового аустеніту у зразках з інших інструментальних сталей еталонний і контрольний зразки цих сталей розміщують на підставках 3 і 10 відповідно, а процес визначення здійснюють аналогічно. Запропонований пристрій має найбільшу практичну цінність для сталей, які зазнають загартування як термічної операції, що сприяє появі залишкового аустеніту і насамперед, для інструментальних вуглецевих сталей. Комп’ютерна верстка Л. Ціхановська 63773 6 Результати досліджень, виконаних на експериментальному зразку запропонованого пристрою, показали, що похибка визначення залишкового аустеніту мінімальна, якщо інструментальна сталь не містить спеціальних немагнітних карбідів, тобто має в своїй структурі лише магнітні структурні складові і парамагнітну -фазу. Цій умові з допустимою похибкою відповідають низьколеговані вуглецеві сталі. Для легованих, особливо заевтектоїдних сталей, треба додатково враховувати вплив спеціальних карбідів та склад твердого розчину. Таким чином, запропонована корисна модель, на відміну від найближчого аналога та інших аналогів, дає змогу одержати новий технічний ефект, виражений у спрощенні процесу визначення вмісту залишкового аустеніту в інструментальних сталях, особливо при контролі якості термообробки і визначенні причин браку, а також підвищити точність вимірювань. Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for determination of content of residual austenite in samples made of tool steels

Автори англійськоюBohdan Kim Stepanovych, Moiseiev Yurii Vasyliovych, Sankin Anatolii Oleksiiovych

Назва патенту російськоюУстройство для определения содержания остаточного аустенита в образцах из инструментальных сталей

Автори російськоюБогдан Ким Степанович, Моисеев Юрий Васильевич, Санкин Анатолий Алексеевич

МПК / Мітки

МПК: G01R 33/12, G01N 27/72, G01B 7/00

Мітки: зразках, визначення, аустеніту, інструментальних, сталей, залишкового, пристрій, вмісту

Код посилання

<a href="https://ua.patents.su/3-63773-pristrijj-dlya-viznachennya-vmistu-zalishkovogo-austenitu-u-zrazkakh-z-instrumentalnikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Пристрій для визначення вмісту залишкового аустеніту у зразках з інструментальних сталей</a>

Попередній патент: Роторно-пульсаційний апарат

Наступний патент: Спосіб автоматичного керування, контролю, захисту та сигналізації котлоагрегату

Випадковий патент: Фортифікаційна споруда з комплекту хвилястої сталі