Реактор

Номер патенту: 64518

Опубліковано: 16.02.2004

Автори: Биков Леонід Федорович, Юшко Віталій Ларионович, Ведь Віктор Вікторович, Івець Олександр Петрович

Формула / Реферат

1. Реактор, що містить вертикальний корпус із кришкою і днищем, вал із закріпленими на ньому співвісно мішалками різних діаметрів, розміщеними в дифузорі, який виконано у вигляді зрізаного перфорованого конуса з більшою основою, направленою в бік днища, опору дифузора та штуцери для вводу сировини та виводу продуктів реакції, який відрізняється тим, що реактор додатково обладнаний сепараційними кишенями, виконаними у вигляді зрізаних конусів з більшими основами рівних діаметрів, які направлені в бік кришки і мають в нижній частині циркуляційні вікна, сепараційні кишені, що охоплюють дифузор з його зовнішнього боку на рівні перфорації і примикають своєю нижньою частиною до зовнішньої його поверхні, при цьому опору дифузора виконано у вигляді зрізаного перфорованого конуса, основа якого направлена в бік більшої основи дифузора.

2. Реактор за п. 1, який відрізняється тим, що перфорація опори дифузора виконана у вигляді просічних щілин з відгином пелюстків в середину, назустріч обертанню мішалок.

Текст

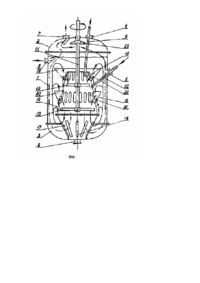

Винахід відноситься до апаратів хімічної промисловості і може бути використаний для змішування суспензій і розчинів для їх хімічної взаємодії, зокрема в змовах інтенсивного кислотного розкладу апатитового концентрату у виробництві складних мінеральних добрив. Відомий реактор для виробництва, наприклад, гідроксиламінсульфату, використовуваного у виробництві капролактаму [А.с. 1813559 СССР B01J 10/00 Реактор/ Ивец АП, Юшко ВЛ., Русалин СМ, Шебутович М.И, Грищенко АС. (СССР). – 4912136/26. Заявл. 18.02.91; Опубл 07.05.93. Бюл. №17]. Реактор виконано у вигляді циліндричного корпуса з кришкою і днищем, вміщуючим вал із закріпленими на ньому співвісно одна над іншою мішалками, верхня з яких має вертикально розташовані лопаті, а дві нижні мішалки – нахильні лопаті. Мішалки з нахильними лопатями виконано різних діаметрів. Реактор має дифузори, охоплюючи мішалки і поєднані між собою конічним перехідником, маючим перфорацію у вигляді щілин, розташованих по твірній конічного перехідника Дифузори мають на своїх кінцях прямокутні вирізи. Реактор обладнано трубчастим змійовиком і газовим розподільником, розміщеним по вісі реактора під нижнім дифузором з боку днища і маючим вид перфорованих, концентрично розташованих торцевих порожнин, зовнішня з яких має діаметр, що перевершує діаметр нижнього дифузора, розташованого над газовим розподільником. Для вводу сировини і виводу продуктів реакції маються відповідні штуцери. До недоліків відомого технічного рішення слід віднести складність конструкції а також незабезпеченість необхідної продуктивності та глибини переробки сировини у випадку його використання для інтенсивного кислотного розкладення апатитового концентрату у виробництві складних мінеральних добрив. Найбільш близьким за технічною сутністю та досягаемому результату є реактор [А.с. 1623751 СССР B01J 19/00 Реактор/ Ивец А.П., Юшко В.Л., Сергеев С.А., Черных А.П., Селиверстов К.Б., Казак В.Г., Іванов В.А. (СССР). – 4647453/26, Заявл. 07.02.89; Опубл. 30.01.91. Бюл. №4] (прототип), використовуваний у виробництві, наприклад, складних мінеральних добрив, зокрема для нейтралізації газоподібним аміаком кислої реакційної пульпи. Реактор вмішує вертикальний циліндричний корпус з кришкою і днищем, штуцери і трубопроводи для вводу сировини і виводу продуктів реакції, вал з закріпленими на ньому співвісно мішалками різних діаметрів, розміщений у дифузорі, маючим вигляд усіченого перфорованого конуса з більшою основою, направленою в бік днища, з перфорацією над і під мішалками, маючою вигляд просічних щілин з відгином пелюстків у середину в напрямку обертання мішалок, опору дифузора виконано у вигляді перехресних перегородок. Реактор забезпечує високу продуктивність процесу нейтралізації газоподібним аміаком кислої реакційної пульпи з відводом парогазової фази з зони реакції. Проте у випадку його використання для інтенсивного кислотного розкладення апатитового концентрату, в ньому не забезпечуються висока продуктивність процесу і необхідна глибина розкладу апатитового концентрату. В основу винаходу поставлена задача вдосконалення реактора, забезпечуючого збільшення продуктивності реактора шляхом ліквідації застійних зон у нижній частині реактора і збільшення кратності циркуляції апатитового концентрату по реактору. Поставлена задача вирішується тим, що відомий реактор, вміщуючий вертикальний корпус із кришкою і днищем, вал із закріпленими на ньому співвісно мішалками різних діаметрів, розміщеними в дифузорі, маючому вигляд урізаного перфорованого конуса з більшою основою, направленою в бік днища, опору дифузора та штуцери, згідно з винаходом, реактор додатково обладнаний сепараційними кишенями, охоплюючими дифузор з його зовнішнього боку на рівні перфорації і примикаючими своєю нижньою частиною до зовнішньої з його поверхні. Опору дифузора виконано у вигляді урізаного перфорованого конуса, більшу основу якого направлено в бік більшої основи дифузора. Сепараційні кишені виконано у вигляді усічених конусів з більшими основами рівних діаметрів, направленими в бік кришки і маючими в нижній частиш циркуляційні вікна. Опора дифузора має перфорацію у вигляді просічних щілин з відгином пелюстків у середину назустріч обертання мішалок. На відміну від аналога і прототипу запропонована конструкція реактора в сукупності ознак, викладених у формулі винаходу, дозволяє збільшити продуктивність реактора і глибину переробки апатитового концентрату шляхом ліквідації застійних зон в нижній частині реактора і збільшення кратності циркуляції апатитового концентрату по реактору. Під час роботи запропонованого реактора потік гетерофазної реакційної маси проходить у напрямку зверху вниз через перфорований конічний дифузор з валом і мішалками. У результаті дії мішалок потік реакційної маси одержує обертальний рух і, обертаючись поступає в порожнину конічної перфорованої опори, де під дією відцентрових сил апатитовий концентрат (тверда фаза) і рідинна фаза відкидаються до стінок конічної перфорованої опори, а парогазова фаза зосереджується ближче до центру. З цієї причини апатитовий концентрат і рідинна фаза будуть відводитись назовні з конічної опори через її перфорацію по висоті ближче до дифузора, а парогазова фаза – переважно біля днища реактора У результаті апатитовий концентрат, парогазова і рідинна фази інтенсивно змішуються в нижній частині реактора без формування застійних зон і поступають у простір між корпусом і дифузором, обладнаним сепараційними кишенями. Під час руху у висхідному потоці реакційна маса все більше збагачується парогазовою фазою у результаті протікання реакції апатитового концентрату і відводу з потоку суспензії, забезпеченої апатитовим концентратом, через сепараційні кишені і перфорацію конічного дифузора Ефект сепарування суспензії в кожній сепараційній кишені пояснюється тим, що за висхідного потоку гетерофазної реакційної маси в зонах розташування кишень формуються зони “гідродинамічної тіні", завдяки яким кожна кишеня заповнюється суспензією, збагаченою апатитовим концентратом, у той час як висхідний потік реакційної маси, проходячий повз кишені, все більше збагачується парогазовою фазою. Робоча зона сепараційних кишень через конічне звуження дифузора збільшується в бік руху висхідного потоку реакційної маси, що забезпечує збільшення ефективності сепарації суспензії від паро-газової фази. Окрім того, частина суспензії із кожної сепараційної кишені через їх циркуляційні вікна циркулює в нижню зону реактора, утворюючи додатковий циркуляційний контур. У результаті, значно збільшуються продуктивність реактора та глибина переробки апатитового концентрату. Запропонований реактор схематично надано на фіг.1. Реактор вміщує вертикальний циліндричний корпус 1 з кришкою 2 і днищем 3, штуцерами 4, 5, 6, 7, 8 і трубопроводами 9 і 10 для вводу сировини і виводу продуктів реакції, вал 11 з мішалками 12 і 13 різних діаметрів, закріплених співвісно на валу 11 і розміщених у дифузорі 14. При цьому, дифузор 14 має вигляд урізаного конуса з перфорацією у вигляді просічних щілин 15 і 16 більшою основою направленою в бік днища 3. Опору 17 дифузора 14 виконано у вигляді урізаного конуса з перфорацією 18 і установлено меншою основою на днище 3. Більшу основу опори 17 розташовано в бік більшої основи дифузора 14. Сепараційні кишені 19 і 20, охоплюючи дифузор 14 із зовнішнього боку на рівні перфорацій 15 і 16, виконано у вигляді урізаних конусів з більшими основами рівних діаметрів, направленими в бік кришки 2 і примикаючими своєю нижньою частиною до зовнішньої його поверхні. У нижній своїй частині кишені мають циркуляційні вікна 21 і 22. Відцентровий відбійник 23 розташовано на валу 11 над дифузором 14. Реактор працює наступним: чином. Апатитовий концентрат у вигляді суспензії безперервно поступає через штуцер 4 і трубопровід 9 у верхню частину ди фузора 14, де зміщується з циркулюючою через просічні щілини 15 суспензією, збагаченою апатитовим концентратом, поступаючої із сепараційної кишені 19, і йде за низхідного потоку на всмоктування мішалки 12, де змішується з розчином азотної кислоти, що поступає безперервно в дифузор 14 через штуцер 5 і трубопровід 10 нарівні розташування мішалки 12. У міру руху реакційної маси через дифузор 14 здійснюється кислотний розклад апатитового концентрату, який супроводжується виділенням тепла і випарюванням частини води. При цьому паро- і газовміст в реакційній масі збільшується. Пройшовши мішалку 12, реакційна маса поступає в зону розташування просічних щілин 16, де змішується з циркулюючою через просічні щілини 16 суспензією, збагаченою апатитовим концентратом, поступаючої із сепараційної кишені 20, і йде на всмоктування мішалки 13. Пройшовши мішалку 13, реакційна маса, обертаючись поступає в порожнину конічної опори 17, маючої перфорацію у вигляді просічних щілин 18 з відгином пелюстків у середину назустріч обертання мішалок 12 і 13. У конічній опорі 17 під дією відцентрових сил тверда і рідинна фази відкидаються до стінок опори 17, а парогазова фаза зосереджується ближче до центру. З цієї причини тверда і рідинна фази будуть вириватись назовні із конічної опори 17 через її щілини 18 по висоті ближче до конічного дифузора 14, а газова фаза – переважно біля днища 3. Далі, піднімаючись, парогазова, рідинна і тверда фази інтенсивно зміщуються і поступають у кільцеву реакційну полость, розташовану між корпусом 1 і дифузором 14. Дійшовши до рівня розташування сепараційної кишені 20. частина реакційної маси сепарується в цій кишені. Дегазована суспензія, збагачена апатитовим концентратом, через щілини 16 засмоктується мішалкою 13 у середину дифузора 14, утворюючі нижній основний циркуляційний контур. Окрім того, частина суспензії, збагаченої апатитовим концентратом, із кишені 20 через циркуляційні вікна циркулює в нижню чистину реактора, утворюючи додатковий циркуляційний контур. Ін ша частина реакційної маси, збагачена парогазовою фазою, піднімається вверх і, дійшовши до рівня розташування сепараційної кишені 19, піддається повторній сепарації. У результаті дегазована суспензія із сепараційної кишені 19 через щілини 15 засмоктується мішалкою 12 і змішується з вхідним апатитовим концентратом, утворюючи верхній циркуляційний контур. Окрім того, частина суспензії з кишені 19 через циркуляційні вікна 22 циркулює в нижню зону реактора, утворюючи додатковий циркуляційний контур. Із верхньої затопленої реакційною масою зони реактора, що знаходиться над дифузором 14 і сепараційною кишенею 19, дебалансова частина реакційної маси у вигляді суспензії постійно відводиться через штуцер 6 споживачу, а паро-газова фаза залишає реактор, виходячи через штуцер 7. Гід час роботи реактора відцентровий відстійник 23, обертаючись разом з валом, запобігає попаданню краплин суспензії у вузол ущільнення вала, розташований вище відцентрового відстійника Для спорожнення реактора під час його зупинки використовується штуцер 8. Таким чином, запропонована конструкція реактора у сукупності ознак, викладених у формулі винаходу, дозволяє збільшити продуктивність реактора і глибину переробки апатитового концентрату шляхом ліквідації застійних зон у нижній частині реактора і збільшення кратності циркуляції апатитового концентрату по реактору. Промислові випробування розробленої конструкції реактора заплановано здійснити в галузі виробництва складних мінеральних добрив в 2004 році.

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor

Автори англійськоюYushko Vitalii Laryonovych, Ivets Oleksandr Petrovych, Ved Viktor Viktorovych

Назва патенту російськоюРеактор

Автори російськоюЮшко Виталий Ларионович, Ивец Александр Петрович, Ведь Виктор Викторович

МПК / Мітки

МПК: B01J 19/32, B01J 19/24, B01J 3/00, B01J 10/00

Мітки: реактор

Код посилання

<a href="https://ua.patents.su/3-64518-reaktor.html" target="_blank" rel="follow" title="База патентів України">Реактор</a>

Попередній патент: Спосіб вимірювання температури

Наступний патент: Спосіб метання бойових уражаючих елементів

Випадковий патент: Спосіб нагріву марса