Ультразвуковий кавітаційний пристрій

Номер патенту: 65230

Опубліковано: 15.03.2004

Автори: Панасенко Олександр Валентинович, Килимник Микола Геннадійович, Циба Володимир Олексійович

Формула / Реферат

1. Ультразвуковий кавітаційний пристрій, що включає корпус з патрубками підводу та відводу, проточну камеру, турбулізуючий елемент і канали, який відрізняється тим, що в проточній камері встановлений турбулізуючий елемент, який складається з послідовно встановлених конічної та циліндричної частин, зовнішні поверхні яких мають канали, конічна частина вершиною направлена у бік патрубка підводу і охоплюється внутрішньою конічною поверхнею корпусу, у торці циліндричної частини з боку патрубка відводу розміщені лопатки, які входять у канали, виконані у торцевій частині проточної камери, внутрішні та зовнішні поверхні лопаток та відповідні поверхні каналів торцевої частини проточної камери виконані у вигляді секторів плоскої криволінійної поверхні та утворюють допоміжні канали, канали торцевої частини проточної камери сполучені із змішувальною камерою, сполученою з патрубком відводу, лопатки мають добре обтічну вхідну частину та вихідну частину з гострою кромкою.

2. Ультразвуковий кавітаційний пристрій за п. 1, який відрізняється тим, що канали зовнішніх поверхонь турбулізуючого елемента плавно сполучені між собою, а сумарна площа поперечного перерізу каналів конічної частини більша за площу поперечного перерізу отвору патрубка підводу.

3. Ультразвуковий кавітаційний пристрій за п. 2, який відрізняється тим, що канали конічної частини турбулізуючого елемента виконані по твірній конічної поверхні, а канали циліндричної частини турбулізуючого елемента виконані по гвинтовій лінії.

4. Ультразвуковий кавітаційний пристрій за пп. 2, 3, який відрізняється тим, що поверхні каналів конічної частини турбулізуючого елемента виконані криволінійними відносно поздовжньої осі турбулізуючого елемента.

5. Ультразвуковий кавітаційний пристрій за п. 1, який відрізняється тим, що кількість каналів конічної частини, циліндричної частини турбулізуючого елемента відповідає кількості лопаток, каналів торцевої частини проточної камери.

6. Ультразвуковий кавітаційний пристрій за п. 1, який відрізняється тим, що сумарна площа поперечного перерізу допоміжних каналів у місці найбільшого поперечного перерізу лопаток складає не більше 0,85 від сумарної площі поперечного перерізу каналів торцевої частини проточної камери.

7. Ультразвуковий кавітаційний пристрій за п. 1, який відрізняється тим, що турбулізуючий елемент встановлений в проточній камері з можливістю повороту відносно поздовжньої осі пристрою.

8. Ультразвуковий кавітаційний пристрій за п. 1, який відрізняється тим, що плоскі криволінійні поверхні лопаток та каналів торцевої частини проточної камери виконані у вигляді спіралі Архімеда.

9. Ультразвуковий кавітаційний пристрій за п. 1, який відрізняється тим, що плоскі криволінійні поверхні лопаток та каналів торцевої частини проточної камери виконані у вигляді евольвенти кола.

10. Ультразвуковий кавітаційний пристрій за пп. 8, 9, який відрізняється тим, що центральний кут у поперечному перерізі пристрою між вхідним поперечним перерізом каналу торцевої частини проточної камери, вхідною частиною лопатки та вихідним поперечним перерізом каналу торцевої частини проточної камери, вихідною частиною з гострою кромкою лопатки складає не більше ![]() та зміщений відноснопочаткового положення радіус-вектора при побудові плоскої криволінійної поверхні на кут не менше

та зміщений відноснопочаткового положення радіус-вектора при побудові плоскої криволінійної поверхні на кут не менше ![]()

Текст

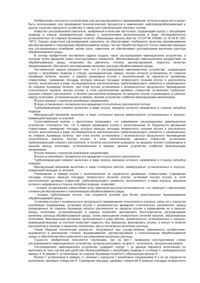

Винахід відноситься до пристроїв для перемішування, диспергування та гомогенізації рідких середовищ та може бути використаним у хімічній, нафтопереробній, харчовій та інших галузях промисловості. Відомий пристрій, який включає проточну камеру з встановленим у ній кавітатором, виконаним у вигляді зрізаного конуса (див. а.с. №467158, кл. Д21В1/36 за 1976р.). Відомий змішувач, який включає корпус з патрубками підводу та відводу, конфузор, дифузор, проточну частину з встановленим у ній рухомим кавітаційним елементом, вставку з каналами (див. а.с. №1674939, кл. В01F5/00 за 1991р.). Недоліками цих пристроїв є низька ефективність перемішування, диспергування та гомогенізації рідких середовищ. В якості прототипу взятий ультразвуковий кавітаційний пристрій (Патент України №23539, кл. В06В1/20), який включає корпус з патрубками підводу та відводу, циліндричну камеру, в якій розміщена втулка із щілинними отворами та можливістю поздовжнього переміщення та розсікач потоку у вигляді послідовно розташованих турбулізуючого елемента та лопаток, які виведені за межі втулки. Ці лопатки розміщені у каналах між лопатками, встановленими у камері. Недоліком відомого ультразвукового кавітаційного пристрою є низька ефективність перемішування, диспергування та гомогенізації рідких середовищ. Це відбувається тому, що, по-перше, при виконанні умови, викладеної у формулі винаходу, а саме «...сумарна площа щілинних отворів менше площі поперечного перерізу втулки...» можливе таке співвідношення площ, що кавітаційний режим течії зовсім не виникає та спостерігається лише вихорова течія між лопатками, при цьому про підвищення ефективності диспергування та гомогенізації мови не може бути. По-друге, навіть якщо обрано таке співвідношення площ щілинних отворів та втулки та розташування конічного турбулізуючого елемента відносно щілин, що за щілиною виникають кавітаційні пухирці, то ефективність кавітаційної обробки дуже низька, так як кавітаційні пухирці, потрапивши у зону зниженої швидкості течії рідини та, відповідно, зону підвищеного тиску за щілиною швидко зхлопуються з явищами кавітаційної ерозії на поверхнях камери та втулки. У каналах між лопатками виникає слабкотурбулізована течія рідини, не виникають кавітаційні явища та, слідовно, відсутні умови для виникнення ультразвукових хвиль. Таким чином, пристрій, який взятий у якості прототипу, має досить низьку ефективність як перемішування, так і диспергування та гомогенізації потоку рідини. Метою запропонованого винаходу є підвищення якості змішування, диспергування та гомогенізації за рахунок впливу на рідке середовище кавітаційних явищ та ультразвукових хвиль. Поставлена мета досягається тим, що в ультразвуковому кавітаційному пристрої, який включає корпус з патрубками підводу та відводу, проточну камеру, турбулізуючий елемент, канали, в проточній камері встановлений турбулізуючий елемент, який складається з послідовно встановлених конічної та циліндричної частин, зовнішні поверхні яких мають канали, конічна частина вершиною направлена у бік патрубка підводу і охоплюється внутрішньою конічною поверхнею корпуса, у торці циліндричної частини з боку патрубка відводу розміщені лопатки, які входять у канали, виконані у торцевій частині проточної камери, внутрішні та зовнішні поверхні лопаток та відповідні поверхні каналів торцевої частини проточної камери виконані у вигляді секторів плоскої криволінійної поверхні та утворюють допоміжні канали, канали торцевої частини проточної камери сполучені із змішувальною камерою, сполученою з патрубком відводу, лопатки мають добре обтічну вхідну частину та вихідну частину з гострою кромкою. Крім того, канали зовнішніх поверхонь турбулізуючого елемента плавно сполучені між собою, а сумарна площа поперечного перерізу каналів конічної частини більше площі поперечного перерізу отвору патрубка підводу. Канали конічної частини турбулізуючого елемента виконані по твірній конічної поверхні, а канали циліндричної частини турбулізуючого елемента виконані по гвинтовій лінії. Поверхні каналів конічної частині турбулізуючого елемента виконані криволінійними відносно поздовжньої вісі турбулізуючого елемента. Кількість каналів конічної частини, циліндричної частини турбулізуючого елемента відповідає кількості лопаток, каналів торцевої частини проточної камери. Сумарна площа поперечного перерізу допоміжних каналів у місці найбільшого поперечного перерізу лопаток складає не більше 0,85 від сумарної площі поперечногоперерізу каналів торцевої частини проточної камери. Турбулізуючий елемент встановлений в проточній камері з можливістю повороту відносно поздовжньої вісі пристрою. Плоскі криволінійні поверхні лопаток та каналів торцевої частини проточної камери виконані у вигляді спіралі Архімеда. Плоскі криволінійні поверхні лопаток та каналів торцевої частини проточної камери виконані у вигляді евольвенти кола. Центральний кут у поперечному перерізі пристрою між вхідним поперечним перерізом каналу торцевої частини проточної камери, вхідною частиною лопатки та вихідним поперечним перерізом каналу торцевої частини проточної камери, вихідною частиною з гострою кромкою лопатки складає не більше 3p / 4 та зміщений відносно початкового положення радіус-вектора при побудові плоскої криволінійної поверхні на кут не менше 3p / 4 . На фігурі представлено поздовжній переріз ультразвукового кавітаційного пристрой. Пристрій складається з корпуса 1 з патрубками підводу 2 та відводу 3. Усередині корпуса у проточній камері розташований турбулізуючий елемент 4, який складається з конічної та циліндричної частин, до того ж конічна частина вершиною направлена у бік патрубка підводу. У торцевій частині турбулізуючого елемента розміщені лопатки 5, які входять у канали 6, виконані у торцевій частині проточної камери. Внутрішня частина корпуса з боку патрубка підводу має конічну поверхню, яка охоплює конічну частину турбулізуючого елемента. На зовнішній поверхні турбулізуючого елемента виконані канали 7 та 8. Виходи каналів 6 об'єднані у змішувальну камеру 9, яка переходить у отвір патрубка відводу 3. Ультразвуковий кавітаційний пристрій працює наступним чином. Потік рідина, яка є сумішшю компонентів, крізь патрубок підводу 2 надходить у проточну камеру корпуса 1, де розміщений турбулізуючий елемент 4. На вершині конічної частини турбулізуючого елемента потік розділяється та крізь канали 7 надходить у канали 8, в яких він розкручується та надходить у канали 6. У каналах 6 розміщені лопатки 5, які виконані у вигляді секторів плоскої криволінійної поверхні. Канали 6 та лопатки 5 утворюють допоміжні канали, у яких потік рідини, який вийшов з каналів 8 та рухається по криволінійній поверхні набуває додаткового прискорення. Допоміжні канали є місцем зародження кавітаційних пухирців, кількість яких по мірі руху потоку по допоміжним каналам збільшується. Вихідна частина лопатки має гостру кромку, з якої потік, заповнений кавітаційними пухирцями, зісковзує і за нею кавітаційні пухирці, потрапивши у раптове розширення, об'єднуються у велику кавітаційну каверну. У хвостовій частині кавітаційної каверни відбувається зхлопування кавітаційних пухирців та генеруються поля мікроструминок із швидкостями 104м/с та ударними тисками до 103МПа, які виконують розмелюючу, диспергуючу та гомогенізуючу дію на оброблювану суміш. При цьому виникають ультразвукові хвилі, які накладаються та підсилюються при взаємодії декількох каверн у змішувальній камері 9. Далі оброблений потік рідини з мінімальним гідравлічним опором надходить у патрубок відводу 3. Змішувальна камера разом із стінками каналів є резонатором ультразвукових коливань. Зверхсумарний ефект досягається за умови накладання ультразвукових хвиль, які виникають при взаємодії кавітаційних каверн і хвиль, які відбилися від поверхонь, утворюючих змішувальну камеру. Це спостерігається при умові виконання відповідних плоских криволінійних поверхонь лопаток та каналів торцевої частини проточної камери у вигляді спіралі Архімеда або евольвенти кола. Крім того, центральний кут у поперечному перерізі пристрою між вхідним поперечним перерізом каналу торцевої частини проточної камери, вхідною частиною лопатки та вихідним поперечним перерізом каналу торцевої частини проточної камери, вихідною частиною з гострою кромкою лопатки повинен складати не більше 3p / 4 і бути зміщеним по відношенню до початкового положення радіус-вектора при побудові плоскої криволінійної поверхні на кут не менше 3p / 4 . Також обов'язковою умовою є те, що сумарна площа поперечного перерізу допоміжних каналів у місці найбільшого поперечного перерізу лопаток складає не більше 0,85 від сумарної площі поперечного перерізу каналів торцевої частини проточної камери. Досягнення максимальної ефективності обробки потоку рідини відбувається при виконанні вищенаведених умов, а також шляхом повертання турбулізуючого елемента відносно поздовжньої вісі пристрою. Елемент фіксації турбулізуючого елемента не принциповий, тому він на рисунку умовно не показаний. Виконання сумарної площі поперечного перерізу каналів конічної частини турбулізуючого елемента більшою від площі поперечного перерізу отвору патрубка підводу, а також плавне сполучення каналів зовнішніх поверхонь конічної частини та циліндричної частини турбулізуючого елемента забезпечує низький гідравлічний опір пристрою. Крім того, за умови виконання каналів зовнішньої поверхні конічної частини турбулізуючого елемента криволінійними відносно поздовжньої вісі турбулізуючого елемента, а каналів зовнішньої поверхні циліндричної частини турбулізуючого елемента - по гвинтовій лінії, виникає поступове закручування потоку рідини з досягненням близьких до порогових значень швидкості течії, тобто 8...10м/с, у вхідній частині каналів торцевої частини змішувальної камери та лопаток. Взаємодія кавітаційних каверн можлива за умови, що кількість каналів конічної частини, циліндричної частини турбулізуючого елемента відповідає кількості лопаток, каналів торцевої частини проточної камери. Наприклад: на конічній частині турбулізуючого елемента діаметрально розміщено два криволінійних канали, які плавно переходять у канали, виконані по двозахідній гвинтовій лінії циліндричної частини турбулізуючого елемента. Ці два канали переходять у два криволінійних канали торцевої частини проточної камери, в яких розміщені дві криволінійні лопатки турбулізуючого елемента. При цьому утворюються чотири допоміжні канали, а в змішувальній камері взаємодіють дві кавітаційні каверни. Наведемо приклади конкретного виконання запропонованого ультразвукового кавітаційного пристрою. Іспити проводили у процесі приготування водо-олійної емульсії складу: пальмова олія - 50%, вода хімічно очищена - 50%. Така емульсія використовується при прокатуванні харчової білої жерсті. Слід підкреслити, що при використанні звичайних механічних перемішуючих пристроїв така емульсія має дуже низьку стійкість до розшарування та так званий «час життя» емульсії при робочій температурі складає не більше 15 хвилин. Мірою якості приготованої емульсії був час від моменту закінчення змішування води та олії до утворення 10% водного відстою у нижньому шарі емульсії при термостатуванні проби при 80°С. Пристрої за прототипом та запропоноване розміщували у циркуляційному контурі ємності об'ємом 1м3. Воду та олію одночасно подавали дозуючими насосами на вхід пристрою і далі, по закінченні заповнення ємності, здійснювали циркуляцію суміші крізь пристрій напротязі 0,5 години. Емульсію готували при температурі 30°С. По закінченні дозування, а також циркуляції відбирали середні проби емульсії з ємності та аналізували на стійкість до розшарування. Приклад 1. Пристрій за прототипом. Контрольну середню пробу (по об'єму ємності) відібрали по закінченні дозування. Робочу пробу відібрали по закінченні циркуляції крізь пристрій. Тривалість циркуляції склала 30хв. Приклад 2. Запропонований пристрій, в якому на конічній частині турбулізуючого елемента виконаний канал по твірній, а на циліндричній частині - гвинтовий канал. На торцевій частині турбулізуючого елемента розміщена одна лопатка. В торцевій частині проточної камери корпуса коаксиально до лопатки виконаний канал. Центральний кут лопатки, відповідного каналу склав 3p / 4 . Проби відбирали аналогічно прикладу 1. Приклад 3. Запропонований пристрій, в якому на конічній частині турбулізуючого елемента виконано два діаметрально розміщених каналу по твірній конуса, на циліндричній частині - двозахідний гвинтовий канал. На торцевій частині турбулізуючого елемента розміщено дві лопатки, які входять у два канали проточної камери. Бокові поверхні лопаток та каналів виконані у вигляді спіралей Архімеда. Крім того, виконані умови по п.6 ф.в. Проби відбирали згідно прикладу 1. Приклад 4. Те ж, що і в прикладі 3, тільки канали на конічній частині турбулізуючого елемента виконані криволінійними відносно поздовжньої вісі пристрою, а бокові поверхні лопаток та відповідних каналів виконані по евольвенті кола. Центральні кути лопаток та каналів - однакові, вхідні та вихідні частини лопаток та каналів знаходяться в одних площинах. Приклад 5. Те ж, що і в прикладі 4, тільки бокові поверхні лопаток та відповідних каналів виконані по спіралі Архімеда, до того ж лопатки відносно каналів повернуті на кут 5° за ходом потоку. Контрольну пробу відібрали згідно прикладу 1, а робочу пробу - через 15хв від початку циркуляції емульсії. Результати іспитів пристроїв представлені у табл.1. Аналіз результатів іспитів показує суттєві переваги запропонованого ультразвукового кавітаційного пристрою у порівнянні з пристроєм за прототипом. Так, якщо у прикладах 1 и 2 розшарування емульсії в контрольній та робочій пробах проходило з утворенням чіткої межі розподілу середовищ, то в прикладах 3, 4 чітка межа була відсутня. Нижній відстій являв собою слабоконцентровану емульсію олії у воді. Таблиця 1 № приклада 1 2 3 4 5 Стійкість до розшарування Контрольна Робоча проба проба 10хв 30хв 10хв 35хв 45хв більше 24год 1год більше 24год не розшаровується 5год більше 1 тижня У прикладі 5 контрольна проба розшарувалася через 5год на 4 шари: зверху - менше 1% олії, далі - більше 50% емульсії води в олії, далі - біля 40% емульсії олії у воді, нижній шар - слабка емульсія олії у воді. Шар води не спостерігався. Робоча проба, за умови, що тривалість циркуляції крізь пристрій була у 2 рази меншою, ніж у прикладах 1...4, не розшаровувалася більше 1 тижня. Таким чином, запропонований ультразвуковий кавітаційний пристрій має високу ефективність перемішування, диспергування та гомогенізації. Пристрій може бути використаним у різних галузях промисловості з метою приготування однорідних та стабільних у часі сумішей.

ДивитисяДодаткова інформація

Назва патенту англійськоюUltrasonic cavitation device

Назва патенту російськоюУльтразвуковое кавитационное устройство

МПК / Мітки

МПК: B06B 1/20

Мітки: кавітаційний, пристрій, ультразвуковий

Код посилання

<a href="https://ua.patents.su/3-65230-ultrazvukovijj-kavitacijjnijj-pristrijj.html" target="_blank" rel="follow" title="База патентів України">Ультразвуковий кавітаційний пристрій</a>

Попередній патент: Спосіб синхронізації системи керування вентильним перетворювачем

Наступний патент: Спосіб корекції імунодефіцитного стану

Випадковий патент: Неінвазивний сенсорний пристрій для реєстрації змін психофізичного стану людини