Спосіб одержання металевого порошку і пристрій для його здійснення

Номер патенту: 67287

Опубліковано: 15.06.2004

Формула / Реферат

1. Спосіб одержання металевого порошку, що включає вплив на струмінь розплавленого металу газовими потоками й охолодження розпилених часток, який відрізняється тим, що додатково на струмінь розплаву впливають відбитими потоками акустичних коливань, що виходять із зони розпилення, шляхом спрямування їх у фокус розпилення.

2. Пристрій для одержання металевого порошку, який містить вузол подачі металу зі зливним отвором для рідкого металу, камеру розпилення з випускним отвором, газові форсунки і камеру для збору порошку, який відрізняється тим, що камера розпилення виконана за формою еліпсоїда, при цьому зливний і випускний отвори камери розташовані на максимальному головному діаметрі еліпсоїда, а газові форсунки розташовані симетрично щодо максимального головного діаметра еліпсоїда під кутом ![]() до цього діаметра так, що осі сопел форсунок перетинаються у фокусі еліпсоїда.

до цього діаметра так, що осі сопел форсунок перетинаються у фокусі еліпсоїда.

Текст

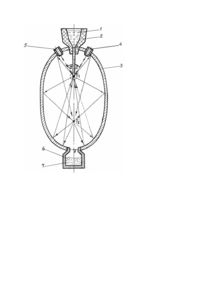

Винахід відноситься до порошкової металургії, зокрема до виробництва металургійних порошків розпиленням розплавів. Відомий спосіб одержання металевих порошків, що включає розпилення розплавленого металу в ультразвуковому полі [1]. Недоліками даного способу є необхідність використання складного і дорогого пристрою для одержання ультразвукових коливань, а також низька продуктивність процесу. Відомий також спосіб одержання порошків швидкорізальних сталей, що включає вплив на струмінь розплавленого металу газовими потоками й охолодження розпилених часток [2]. Недоліками відомого способу є низький вихід дрібних фракцій порошків і великі енерговитрати. Відомий пристрій для одержання порошку, що включає плавильну камеру, вузол подачі металу, камеру розпилення, газові форсунки і камеру для збору порошку [3]. Недоліками цього пристрою є низький вихід дрібних фракцій порошків, і великі енерговитрати. Відомий також пристрій для одержання металевого порошку розпиленням розплаву, що включає вузол подачі металу зі зливальним отвором для рідкого металу, камеру розпилення з випускним отвором, газові форсунки і камеру для збору порошку [4]. Недоліками відомого пристрою є низький вихід дрібних фракцій порошків і великі енерговитрати при його виробництві. В основу винаходу поставлена задача, шляхом впливу на струмінь розплавленого металу відбитими акустичними коливаннями в спеціальному пристрої, забезпечити підвищення виходу дрібних фракцій і зменшення енерговитрат. Поставлена задача досягається тим, що в способі одержання металевого порошку, що включає вплив на струмінь розплавленого металу газовими потоками й охолодження розпилених часток, новим є те, що додатково на струмінь розплаву впливають відбитими потоками акустичних коливань, що виходять із зони розпилення, шляхом напрямку їх у фокус розпилення. Поставлена задача досягається також тим, що в пристрої для здійснення даного способу, що включає вузол подачі металу зі зливальним отвором для рідкого металу, камеру розпилення з випускним отвором, газові форсунки і камеру для збору порошку, новим є те, що камера розпилення виконана за формою еліпсоїда, при цьому зливальний і випускний отвори камери розташовані на максимальному головному діаметрі еліпсоїда, а газові форсунки розташовані симетрично щодо максимального головного діаметра o еліпсоїда під кутом a = 5 - 50 до цього діаметра так, що осі сопел форсунок перетинаються у фокусі еліпсоїда. На фіг. зображена схема пристрою для реалізації патентуємого способу одержання металевого порошку (перетин). Пристрій містить вузол подачі рідкого металу 1, що включає промислову ємність 2 зі зливальним отвором, камеру розпилення 3 з випускним отвором, газові форсунки 4, 5 і камеру збору порошку 6 (фіг.). Камера розпилення 3 виконана за формою еліпсоїда з мінімальним ступенем шорсткості внутрішньої поверхні. Це зроблено для того, щоб використовувати камеру розпилення як еліпсоїдальний акустичний рефлектор, що направляє відбиті потоки акустичних коливань, що виходять із зони розпилення, у фокус розпилення "F1", для додаткового дроблення часток металу, що розпилюються. Еліпсоїдна камера розпилення має два геометричних фокуси - "F 1" і "F2 ", при цьому фокуси, а також зливальний і випускний отвори камери 3 розташовані на максимальному головному діаметрі "ав" еліпсоїда. Газові форсунки 4, 5 o розташовані симетрично щодо максимального головного діаметра "ав" еліпсоїда під кутом a = 5 - 50 до цього діаметра так, що осі сопел форсунок перетинаються у фокусі "F1" еліпсоїда. Таке розташування форсунок 4, 5 забезпечує повернення відбитих від стінок еліпсоїдальної камери розпилення потоків акустичних коливань, що ви ходять із зони розпилення (показана пунктиром навколо фокуса "F1 ") у фокус розпилення "F1". Патентуємий спосіб здійснюють за допомогою патентуємого пристрою таким чином. Через зливальний отвір, розташований у промисловій ємності 2 подають рідкий метал 1 у камеру розпилення 3 і включають газові форсунки 4, 5 (фіг.). Тому що зливальний отвір розташований на o максимальному головному діаметрі еліпсоїда камери розпилення 3, а форсунки 4, 5 - під кутами a = 5 - 50 до цього діаметра і їх осі перетинаються у фокусі "F1", то розпилення рідкого металу здійснюється у фокусі розпилення "F1". У процесі розпилення виникають потоки акустичних коливань (показані стрілками) у зоні розпилення, що відбиваються від стінок камери розпилення, проходять через фокус "F 1" і повертаються у фокус розпилення "F1". Повернуті у фокус розпилення "F1" потоки акустичних коливань додатково впливають на струмінь розплаву і частки рідкого металу після первинного розпилення, дроблять їх на більш дрібні частки, збільшуючи таким чином вихід дрібних фракцій порошків 7, що обсипаються в камеру збору порошку 6. Додаткове використання відбитих акустичних коливань для посилення процесу розпилення рідкого металу знижує питомі енерговитрати при використанні патентуємого способу й установки. При розташуванні сопел газових форсунок під кутом a менш 5° до максимального головного діаметра еліпсоїда різко зменшується вихід дрібних фракцій порошку, а при куті a більш 50° відбувається запирання струменя розплаву, що припиняє процес розпилення. Приклад Розпиляли за допомогою аргону швидкорізальну сталь Р6М5К5. Діаметр зливального отвору складав 9мм. Швидкість струменя газу при виході із сопел складала 350м/с. Камера розпилення мала форму еліпсоїда. Сопла форсунок розташовували під різними кутами a до максимального головного діаметра еліпсоїда. Результати вимірів гранулометричного складу приведені в таблиці. Таблиця № досліду 1 2 3 4 5 6 Схема розпилення Заявлена -“-“-“-“Прототип Кут нахилу форсунок, a , град. 3 5 25 50 53 -50 46,8 60,5 62,0 59,7 44,1 Вихід фракцій, % (мас.) +50-100 +100-160 29,7 20,2 26,7 10,9 32,3 4,0 27,2 11,1 31,7 20,8 +160 3,3 1,9 1,7 2,0 3,4 Як випливає з таблиці патентуємий спосіб одержання металевого порошку і пристрій для його здійснення забезпечують підвищення виходу дрібних фракцій порошку. Крім того, патентуємий спосіб зменшує питомі енерговитрати при виробництві порошку приблизно на 10-15%. ДЖЕРЕЛА ІНФОРМАЦІЇ 1. Авторське свідоцтво СРСР №806259, МКІ В22F9/08, 1979p. 2. Авторське свідоцтво СРСР №837554, МКІ В22F9/08, 1978p. 3. Японська заявка №58-54168, МКІ В22F9/08, 1981p. 4. Японська заявка №56-184189, МКІ В22F9/08, 1983p.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for production of metal powder

Автори англійськоюTernovyi Yurii Fedorovych, Lazorkin Viktor Andriovych, Lazorkin Viktor Andriiovych

Назва патенту російськоюСпособ получения металлического порошка и устройство для его осуществления

Автори російськоюТерновый Юрий Федорович, Лазоркин Виктор Андреевич

МПК / Мітки

МПК: B22F 9/08

Мітки: здійснення, металевого, одержання, порошку, спосіб, пристрій

Код посилання

<a href="https://ua.patents.su/3-67287-sposib-oderzhannya-metalevogo-poroshku-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання металевого порошку і пристрій для його здійснення</a>

Попередній патент: Прес

Наступний патент: Спосіб одержання халви з насіння голонасінного гарбуза

Випадковий патент: Внутрішня гідравлічна труборізка