Спосіб виготовлення бетонних та залізобетонних виробів

Номер патенту: 72703

Опубліковано: 15.03.2005

Автори: Александров Олександр Георгійович, Александров Георгій Федорович

Формула / Реферат

1. Спосіб виготовлення бетонних та залізобетонних виробів, який включає приготування пластичної бетонної суміші шляхом змішування принаймні цементу рідинного, крупного та дрібного заповнювачів, укладання суміші у форму або формування першого шару з пластичного бетону, віброущільнення суміші та розпалубку сформованого виробу, причому віброущільнення продовжують після початку розшарування суміші й припиняють на стадії чіткого її розшарування на легку фракцію, основу якої складають цемент та рідинний заповнювач, і важку, основу якої утворюють крупний і дрібний заповнювачі з цементом та рідинним заповнювачем, який відрізняється тим, що додатково включає приготування жорсткої або сухої бетонної суміші, яку подають у форму другим шаром після віброущільнення пластичної бетонної суміші, потім сформовані шари з пластичного та жорсткого або сухого бетону ущільнюють.

2. Спосіб за п. 1, який відрізняється тим, що перший шар з пластичного бетону до його віброущільнення піддають вакуумуванню.

3. Спосіб за п. 1 або 2, який відрізняється тим, що ущільнення шарів проводять шляхом вібропресування під вакуумом.

Текст

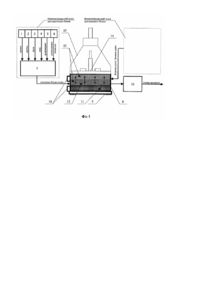

Винахід відноситься до будівельної галузі і може бути використаний у виробництві бетонних та залізобетонних виробів, а саме різноманітних конструкцій і блоків, деталей загального і спеціального призначення, панелей, колон, ригелів, облицювальних плит, в тому числі плит з наступним шліфуванням і поліруванням, дорожніх елементів мостіння тощо. Відомим є спосіб отримання бетонних виробів із бетонної суміші [Патент РФ, RU 2103234 від 27.01.98, МПК 6 С04 В 28/00, В 28 В 1/08, 11/00, 5/00, 15/00], який включає змішування компонентів бетонної суміші, укладання суміші у форми, її віброущільнення, витримку сформованих виробів у формах з наступною їх розпалубкою, причому віброущільнення ведуть до появи на поверхні суміші цементного молочка. Недоліками зазначеного способу є висока собівартість отримуваних виробів у зв'язку з досить великою витратою найдорожчого бетоноутворюючого компонента - цементу, а також обмежені показники фізикомеханічних характеристик бетонних виробів. Найбільш близьким за сукупністю ознак до способу, що заявляється є спосіб виготовлення бетонних та залізобетонних виробів [Патент України, UA 59103 А від 15.08.2003, МПК 7 С04В40/00, 40/02, С04В28/00, В28С5/00, В28В 11/00], який передбачає змішування компонентів бетонної суміші, її формування, віброущільнення, витримку сформованого виробу у формі з наступною його розпалубкою, та згідно із способом, віброущільнення бетонної суміші продовжують після початку її розшарування і припиняють на стадії чіткого розшарування суміші на легку та важку фракції, після чого легку фракцію, насичену цементом, видаляють і повторно використовують для приготування бетонної суміші, що дозволяє досягти суттєвої економії найдорожчого компоненту бетону - цементу. При цьому верхня легка фракція здебільшого складається з цементу і рідинного заповнювача (води, лугу), тобто гельоподібної цементної маси, а нижня важка фракція, тобто сам виріб, окрім цементу містить більш важкі компоненти, наприклад такі як щебінь, гравій (крупний заповнювач) і пісок (дрібний заповнювач), що веде до збільшення щільності матеріалу та підвищення фізико-механічних характеристик бетонних виробів отриманих за цим способом. Але недоліком вищеописаного способу є порівняно низька технологічність, властива йому через наявність необхідних операцій щодо видалення з поверхні виробу легкої фракції (гельоподібної цементної маси) і транспортування її до бетонозмішувача для повторного використання та приготування бетонної суміші, а також через необхідність застосування великої кількості форм для виготовлення бетонних конструкцій, так як вироби з пластичного бетону, який використовують у способі, потребують витримки в таких формах протягом достатньо великого часу. Технічною задачею, на вирішення якої спрямовано винахід, є створення більш технологічного способу виготовлення бетонних та залізобетонних виробів із зменшеною кількістю робочих елементів й скороченими часовими витратами на виробництво одиниці продукції. Поставлена задача вирішується тим, що запропонований спосіб, який включає приготування пластичної бетонної суміші шляхом змішування, принаймні цементу, рідинного, крупного та дрібного заповнювачів, укладання суміші у форму або формування першого шару з пластичного бетону, віброущільнення суміші та розпалубку сформованого виробу, причому віброущільнення продовжують після початку розшарування суміші й припиняють на стадії чіткого її розшарування на легку фракцію, основу якої складають цемент та рідинний заповнювач, і важку, основу якої утворюють крупний і дрібний заповнювачі з цементом та рідинним заповнювачем, згідно з винаходом, додатково включає приготування жорсткої (або сухої) бетонної суміші, яку подають у форму другим шаром після припинення віброущільнення пластичної бетонної суміші, після чого сформовані шари з пластичного та жорсткого бетону ущільнюють. Тобто формування виробу відбувається в два етапи: 1) укладання першого шару з пластичної бетонної суміші у форму з наступним її розшаруванням на легку та важку фракції, та 2) укладання другого шару з жорсткої (або сухої) бетонної суміші з наступним ущільненням двох шарів з пластичного та жорсткого бетону. Ущільнення виробу проводять шляхом вібропресування під вакуумом або будь-яким іншим методом. З метою видалення повітряних пор вакуумують, також, й перший шар з пластичного бетону, до його віброущільнення. Розшарування під час вібрації пластичної бетонної суміші відбувається, як і у найближчому аналогу, за рахунок різниці мас бетоноутворюючих компонентів. При цьому верхня легка фракція здебільшого складається з цементу і рідинного заповнювача (води, лугу), тобто гельоподібної цементної маси, а нижня важка фракція окрім цементу містить більш важкі компоненти, наприклад такі як щебінь, гравій (крупний заповнювач) і пісок (дрібний заповнювач). А після подачі жорсткої (або сухої) бетонної суміші у форму, під час вібропресування, тобто ущільнення, відбувається її насичення гельоподібною цементною масою, що знаходиться на поверхні шару з пластичного бетону, укладеного в перший етап. Вміст цементу в суміші з жорсткого бетону зменшено на відповідну його кількість, що проникне при вібропресуванні з пластичного бетону. Викладене дозволяє отримати виріб з жорсткого бетону зі зниженою витратою цементу та поліпшеними фізико-механічними характеристиками, який не потребує наступної витримки його у формі та виключити операції по видаленню, транспортуванню та повторному використанню надлишкового цементу (гельоподібної цементної маси). Так як в загалі, і в тому числі у способі, що прийнятий як найближчий аналог, укладання бетону здійснюють пошарове з метою видалення надлишкового повітря, у способі, що заявляється, укладання ведуть теж у два шари, але при цьому виключаються операції по видаленню, транспортуванню та повторному використанню надлишкового цементу завдяки його використанню протягом одного технологічного циклу шляхом проникнення у шар з жорсткого бетону під час вібропресування. Це веде до значного скорочення часу на виготовлення бетонних виробів, а також усунення незручностей пов'язаних з необхідністю термінового видалення й використання надлишкового цементу до його отвердіння. При цьому використовується одна стаціонарна форма замість великої кількості форм для тривалої витримки виробів з пластичного бетону, що дає змогу зменшити похибку розмірів виробів та значно зменшити робочу площу необхідну для розміщення форм для витримки бетонних конструкцій, а також виключити необхідні працевтрати по зборці, змащенню та чистці форм. Це дозволяє знизити собівартість продукції, отримуваної за представленим способом. Таким чином, технічний результат полягає у досягненні економії часових витрат на виготовлення одиниці продукції та у зменшенні кількості робочих елементів, при збереженні високих показників фізико-механічних характеристик бетонних та залізобетонних виробів, таких як міцність, зносостійкість, жаро- і морозостійкість, водонепроникність тощо, за рахунок отримання більш щільного матеріалу по відношенню до класичних технологій. На фіг. 1 представлено технологічну схему виготовлення бетонних та залізобетонних виробів. Приклад виконання способу. Згідно з даним способом компоненти пластичної бетонної суміші, наприклад цемент, щебінь, пісок, вода, розріджувач, уповільнювач зчеплення, суперпластифікатор, із відповідних резервуарів (ємностей 1, 2, 3, 4, 5, 6) (Фіг. 1) подають у бетонозмішувач примусової дії 7, де відбувається їх механічне змішування. 1 - ємність цементу; 2 - ємність щебеня; 3 - ємність піску; 4 - ємність води; 5 - ємність розріджувача; 6 - ємність уповільнювача зчеплення. Суміш з бетонозмішувача подають у стаціонарну форму для ви готовлення бетонних або залізобетонних виробів 8, яка розташована на піддоні 9, тобто формують перший шар з пластичної бетонної суміші. Далі здійснюють віброущільнення суміші, для чого використовують вібратори 10. При цьому вібрують пластичну бетонну суміш до повного її розшарування або припинення розшарування на легку та важку фракції, тобто час вібрації бетонної суміші вибирають більшим за час вібрації, що приймають у відомих процесах виготовлення бетонних виробів, де розшарування неприпустиме. Таким чином, отримують суміш із двох фракцій: верхньої легкої 12 та нижньої важкої фракції 11. Верхня фракція здебільшого складається з цементу і води, а основу нижньої, більш щільної, утворюють важкі компоненти - щебінь та пісок. Після проведення вакуумування та розшарування першого шару з пластичної бетонної суміші на фракції здійснюють подачу у форму другого шару з жорсткої (або сухої) бетонної суміші 13 з відповідного бетонозмішувача. Потім проводять вібропресування двох укладений шарів під вакуумом, використовуючи вібропрес 14 та вакуумний пристрій 15. При цьому, як показано на Фіг.1, відбувається проникнення другого шару з жорсткої бетонної суміші в перший і насичення другого шару гельоподібною цементною масою, тобто надлишковим цементом з поверхні першого шару. Таким чином отримують цільний виріб з жорсткого бетону. Бетонні вироби поступають у пропарювальну камеру 16, після чого проводять розпалубку гото вої продукції. Для приготування вищезазначених бетонних сумішей можуть бути використані цементи всіх видів: портландцемент, шлакопортландцемент, глиноземний цемент, гіпсоглиноземний, магнезіальний, шлаколужний цемент та інші. Щебінь беруть фракцій 5-10 мм, 10-20 мм, 20-40 мм та 40-70 мм, при цьому пісок використовують з модулем крупності до 2,7. У порівняльній таблиці 1 наведені кількісний склад та фізико-механічні характеристики бетонних виробів отриманих за класичною технологією (без розшарування бетонної суміші), за способом, що прийнятий за найближчий аналог і за допомогою способу, що заявляється. Табл. 1 Найменув ання матеріалу Спосіб в иготов лення в иробів Бетон М 400 О. К. 12-15 за класичною технологією за способом, що прийнятий за найближчий аналог за способом, що заяв ляється Склад і характеристики пластиф. γ, R, пісок (кг) в ода (л) розрідж. щільність міцність (кг) (кг/см2) (кг/м 3) цемент (кг) щебінь (кг) 430 1150 620 145 2,5 2310 410 215 1438 775 72 1,25 2430 455 215 1438 775 72 1,25 2430 455 Із таблиці видно, що при використанні запропонованого способу зберігаються покращенні показники фізикомеханічних характеристик бетонних виробів по відношенню до таких показників виробів, отриманих за способом, що прийнятий за найближчий аналог, а також залишається зменшеною витрата цементу до 50%. В той же час спосіб є більш технологічний і дозволяє знизити собівартість продукції. Для реалізації описаного способу використовується необхідне стандартне обладнання, тобто спосіб не вимагає специфічних пристроїв та устаткування і може бути впроваджений на будь-якому профільованому підприємстві.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for making concrete and reinforced concrete articles

Назва патенту російськоюСпособ изготовления бетонных и железобетонных изделий

МПК / Мітки

МПК: B28B 1/08, C04B 28/00, B28B 5/00, C04B 40/02, B28B 11/00

Мітки: виготовлення, спосіб, виробів, бетонних, залізобетонних

Код посилання

<a href="https://ua.patents.su/3-72703-sposib-vigotovlennya-betonnikh-ta-zalizobetonnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення бетонних та залізобетонних виробів</a>

Попередній патент: Спосіб лікування артеріальної гіпертензії

Наступний патент: Механізм збирання шламу

Випадковий патент: Спосіб діагностики хронічної артеріальної недостатності нижніх кінцівок