Триосередковий прокатний модуль

Номер патенту: 78576

Опубліковано: 10.04.2007

Автори: Токмаков Павел Вадимович, Колосов Борис Миколайович, Жучков Сергій Михайлович, Горбаньов Аркадій Олексійович

Формула / Реферат

Триосередковий прокатний модуль, що містить дві двовалкові привідні кліті і непривідну кліть, установлену між ними, з робочими валками на підшипникових опорах, який відрізняється тим, що робочі валки привідних і непривідної клітей установлені на підшипникових опорах у спільній станині, при цьому робочі валки привідних клітей модуля мають спільний привід, а співвідношення частот обертання валків привідних клітей складає

nв.ПК2 / nв.ПК1![]() 1,6, де

1,6, де

nв.ПК2 і nв.ПК1 - частоти обертання валків другої і першої привідних клітей, відповідно.

Текст

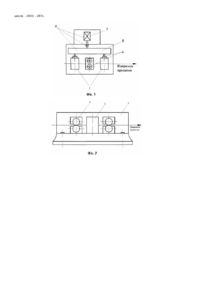

Винахід відноситься до прокатного виробництва, до безперервної прокатки сортових профілів на станах, оснащених привідними і непривідними робочими клітями. Відомий блок клітей сортопрокатного стана, що містить двовалкову привідну горизонтальну кліть і непривідну універсальну кліть установлену на поперечному брусі привідної кліті, з робочими валками на підшипникових опорах [1]. Вказаний блок клітей, який складається з привідної кліті з установленою на її вихідній стороні непривідною універсальною кліттю, разом з наступною привідною кліттю безперервного сортопрокатного стана створюють триосередковий прокатний модуль. У відомому рішенні застосовується компактна конструкція прокатного устаткування, що утворить систему ПКНК (привідна - непривідна кліті), що підвищує ефективність технологічного процесу прокатки сортових профілів. Однак, при використанні блоку необхідно обов'язкове застосування привідної кліті, що витягає задній кінець розкату з непривідної кліті. При використанні блоку в системі безперервного стана це не зустрічає особливих труднощів, однак, обмежує можливості застосування блоку в якості автономного деформуючого пристрою. Крім того, використання блоку в системі привідних робочих клітей безперервного стана не знижує габаритів ділянки деформуючих пристроїв, що працюють від однієї лінії приводу їхніх робочих валків, що обмежує ефективність його застосування внаслідок додаткових витрат енергії на деформацію металу і зниженої витяжної здатності деформуючих пристроїв, що працюють від однієї лінії приводу їхніх робочих валків. За прототип прийнята система робочих клітей безперервного сортового стана - свого роду триосередковий прокатний модуль (ТОМП), що містить дві двовалкові привідні кліті (ПК1, ПК2) з індивідуальним привідом і непривідну кліть, установлену між ними, з робочими валками на підшипникових опорах [2]. Цей модуль використовувався для реалізації технології прокатки сортових (балкових) профілів. За умовами реалізації процесу непривідна кліть була виконана в чотиривалковому універсальному виконанні (НУК). Прокатка при використанні прототипу здійснювалася послідовно в системі ПК1-НК-ПК2, при цьому після заповнення осередків деформації реалізовувався процес безперервної прокатки в блоці клітей і в привідній кліті, яка знаходиться окремо, тобто в безперервній групі з індивідуальними приводами. Недолік прототипу полягає в тім, що при індивідуальному приводі ПК1 і ПК2 істотно збільшуються габарити ділянки стана з деформуючими пристроями (робочими клітями), що працюють від однієї лінії приводу їхніх робочих валків. Це обмежує ефективність застосування прототипу внаслідок додаткових витрат енергії на прокатку через неминучі втрати в двох лініях приводів і зниженої витяжної здатності деформуючих пристроїв, що працюють від однієї лінії приводу їхніх робочих валків. Крім того, у процесі прокатки неминуча неузгодженість частоти обертання валкій суміжних робочих клітей через зміну температурно-швидкісних параметрів процесу, що може привести до збоїв у роботі безперервної групи, тобто до "буріння". Завдання, розв'язуване винаходом, полягає в розробці триосередкового прокатного модуля, який характеризується високими витяжними здібностями і застосування якого зменшує втрати енергії в лінії приводу, і забезпечує стабільність процесу прокатки при технологічних відхиленнях параметрів процесу від заданих. Технічний результат, що досягається при використанні винаходу, полягає в підвищенні ефективності процесу безперервної прокатки за рахунок збільшення витяжної здатності безперервної групи без використання устаткування робочих клітей і головних приводів, яке дорого коштує, без додаткової витрати енергії на деформацію розкату, а також в зменшенні габаритів ділянки робочих клітей. Вирішення поставленого завдання забезпечується тим, що в триосередковому прокатному модулі, що містить дві двовалкові привідні кліті і непривідну кліть, установлену між ними, з робочими валками на підшипникових опорах, робочі валки привідних і непривідної клітей установлені на підшипникових опорах у загальній станині, при цьому, робочі валки привідних клітей модуля мають загальний привід, а співвідношення частот обертання валків привідних клітей складає nв.ПК2 / nв.ПК1 £ 1,6, де nв.ПК2 і nв.ПК1 - частоти обертання валків другої і першої привідних клітей, відповідно. Порівняння з прототипом показує, що триосередковий прокатний модуль, що заявляється, відрізняється тим,що робочі валки привідних і непривідної клітей установлені на підшипникових опорах у спільній станині, при цьому, робочі валки привідних клітей модуля мають спільний привід, а співвідношення частот обертання валків привідних клітей складає nв.ПК2 / nв.ПК1 £ 1,6, де nв.ПК2 і nв.ПК1 - частоти обертання валків другий і першої привідних клітей, відповідно. Отже, технічне рішення, що заявляється, відповідає критерієві "новизна". Порівняння технічного рішення, що заявляється, з іншими технічними рішеннями в даній галузі показало, що відомі конструкції деформуючих пристроїв, із загальним привідом робочих валків [3]. Ці конструкції виконані у вигляді блоків чистових клітей із жорстким кінематичним зв'язком - загальним приводом робочих валків. Ці деформуючі засоби застосовуються в технологічних лініях сучасних високошвидкісних дротових станів. Прокатка в таких блоках здійснюється з заданими міжклітьовими силами за умовами калібрування валків клітей. У цих деформуючих пристроях забезпечується висока витяжна здатність від одного приводу і зменшення втрати енергії в лінії приводу. Однак, при зміні технологічних параметрів процесу прокатки, наприклад, температурношвидкісних, можливі збої в роботі безперервної групи внаслідок підвищення міжклітьових сил, усунути які важко через жорсткий кінематичний зв'язок - загального приводу всіх робочих валків блоку. Наявність непривідного деформуючого пристрою в системі клітей із груповим привідом дозволяє уникнути цього, тому що в даному випадку робоча кліть з непривідними валками дає можливість внести відповідні корективи в режим прокатки, що забезпечує зниження міжклітьових сил. За суттю, непривідна робоча кліть у триосередковому прокатному модулі може виконувати функції не тільки деформуючого пристрою, але і своєрідного регулятора величини міжклітьових сил, тобто сприяє вирішенню поставленого завдання - підвищенню стабільності процесу прокатки при технологічних відхиленнях параметрів процесу від заданих. Отже, технічне рішення, що заявляється, має винахідницький рівень. Винахід пояснюється кресленням, де на Фіг.1 і 2 представлена схема компонування привідних і непривідної клітей модуля, вид у плані і вид збоку, відповідно. Триосередковий прокатний модуль, що заявляється, містить дві двовалкові привідні кліті 1 і непривідну кліть 2, встановлену між ними з робочими валками 3 на підшипникових опорах 4, які встановлені на спільній станині 5. Робочі валки 3 привідних клітей 2 модуля мають спільний привід 6, який складається із електродвигуна 7, групового редуктора 8, а співвідношення частот обертання валків привідних клітей складає nв.ПК2 / nв.ПК1 £ 1,6, де nв.ПК2 і nв.ПК1 - частоти обертання валків другої і першої привідних клітей, відповідно. Таким чином, максимальна витяжка триосередкового модуля складає 2,10-2,15. Це сумірно із сумарною витяжкою в трьох привідних клітях, однак у технічному рішенні, що заявляється, використання непривідної кліті, поряд із забезпеченням високої витяжної здатності при деформації штаби від одного приводу, не вимагає витрати енергії від власного приводу, а також має значно меншу металоємність у порівнянні з привідними робочими клітями. Розміщення привідних і непривідних робочих валків модуля на підшипникових опорах на спільній станині істотно скорочує ділянку для розміщення основного технологічного устаткування стана. Цьому ж сприяє спільний привід робочих валків привідних клітей модуля. Таке рішення дозволяє істотно збільшити витяжну здатність деформуючого пристрою (модуля) від одного приводу і знизити втрати енергії в його лінії. Крім того, наявність непривідної робочої кліті в триосередковому прокатному модулі, дає можливість використовувати її в якості регулятора величини міжклітьових сил у механічній системі прокатних клітей із жорстким кінематичним зв'язком, обумовленим загальним привідом робочих валків привідних клітей модуля. Зміна температурно-швидкісних параметрів прокатки може привести до збільшення міжклітьових сил, що дестабілізують процес прокатки в системі прокатних клітей із жорстким кінематичним зв'язком. Наслідком цього може стати застрявання або розрив розкату в клітях і міжклітьових проміжках між ними. Робоча кліть з непривідними валками, яку використовують в системі клітей із груповим привідом, дозволяє попередити збої в процесі прокатки, шляхом внесення відповідних коректив у деформаційно-швидкісний режим, що забезпечує зниження міжклітьових сил. Таким чином, непривідна робоча кліть у триосередковому прокатному модулі виконує дві функції: пристрою деформації металу і регулятора величини міжклітьових сил. Це забезпечує вирішення поставленого в дійсному технічному рішенні завдання - підвищення стабільності процесу прокатки при технологічних відхиленнях параметрів процесу від заданих при високій витяжній здатності триосередкового прокатного модуля. Це, у свою чергу, сприяє росту продуктивності стана ί поліпшенню якості готової продукції за рахунок зменшення імовірності «буріння» розкату через неузгодженість частоти обертання валків, що мають загальний привід. Працює триосередковий прокатний модуль у такий спосіб. Розкат, що прокочується, після виходу з першої привідної кліті ПК1 примусово задається в непривідну кліть НК. Після виходу з осередку деформації НК передній кінець розкату захоплюється валками привідної кліті ПК2. Передаточні числа групового редуктора обрані таким чином, щоб забезпечити при сталому процесі прокатку з мінімальними межклітьовими силами в міжклітьових проміжках модуля. Максимальне співвідношення частот обертання валків nв.ПК2/nв.ПК1=1,6. Вибір цього співвідношення обумовлений можливостями передачі потужності з осередків деформації ПК в осередок деформації НК як при сталому процесі прокатки, так і в процесі заповнення осередків деформації клітей модуля при несталому процесі. Тобто - умовами, що обмежують процес прокатки при використанні непривідного деформуючого інструмента: резервом сил тертя у осередках деформації ПК, стійкістю розкату поздовжньому вигинові перед НК і збереження цілісності розкату в проміжку НК-ПК2. Більше 1,6 значення цього співвідношення може привести до зриву процесу прокатки через одну із зазначених причин. Режим обтиснень металу в процесі прокатки може бути відрегульований за рахунок зміни міжвалкових зазорів. Прокатка з натягом при жорстко заданих швидкостях обертання валків, обумовлених передаточними числами групового редуктора, виключає можливість "буріння" у міжклітьових проміжках при зміні технологічних параметрів у сталому процесі прокатки, коли металом заповнені всі кліті модуля. Це забезпечує стабільність процесу і, як наслідок, підвищення його ефективності. Використання декількох триосередкових прокатних модулів у безперервних групах сучасних дротових або дрібносортних станів дозволять зменшити масу основного устаткування і його вартість без зниження загальної витяжної здатності стана. При використанні триосередкового прокатного модуля в якості автономного деформуючого пристрою на невеликих виробничих ділянках досягається той же ефект, при цьому, крім іншого, з'являється можливість розширити сортамент профілів, що прокочуються, наприклад, штабового профілю, профілів квадратного і шестигранного перетинів, спеціальних профілів складної форми при виробництві малотоннажних партій. Таким чином, використання запропонованого технічного рішення забезпечує вирішення поставленого технічного завдання - підвищує ефективність процесу безперервної прокатки сортових профілів за рахунок високих витяжних можливостей триосередкового прокатного модуля, використання якого в безперервних групах сучасних дротових або дрібносортних станів, а також у якості автономного деформуючого пристрою на невеликих виробничих ділянках зменшує втрати енергії в лінії приводу, знижує металоємність встановленого основного технологічного устаткування і забезпечує стабільність процесу прокатки при технологічних відхиленнях параметрів процесу від заданих. Джерела інформації, прийняті до уваги при складанні заявки: 1. Патент №15380А (Україна), МПК6 B21D 13/00. Блок клітей сортопрокатного стана Заявка №95125436; Заявлено 22.12.95; Опубл. 30.06.97, Бюл. №3. - 5 с. 2. Непрерывная прокатка сортовой стали с использованием неприводных рабочих клетей/ Лохматов А.П., Жучков С.М., Кулаков Л.В., Любимов И.М., и др. // Киев: - «Наукова думка», 1998. - 243с., рис. 5.9, с.171 прототип. 3. Теоретические и технологические основы высокоскоростной прокатки катанки. / А.А. Горбанев, С.М. Жучков, В.В. Филиппов, В.И. Тимошпольский, А.Б. Стеблов, А.М. Юнаков, В.А. Тищенко // Минск. Вышейшая школа. - 2003. - 287с.

ДивитисяДодаткова інформація

Назва патенту англійськоюThree-stand rolling module

Автори англійськоюZhuchkov Serhii Mykhailovych, Horbaniov Arkadii Oleksiiovych, Kolosov Borys Mykolaiovych

Назва патенту російськоюТрехклетьевой прокатный модуль

Автори російськоюЖучков Сергей Михайлович, Горбанев Аркадий Алексеевич, Колосов Борис Николаевич

МПК / Мітки

МПК: B21B 35/02, B21B 13/12

Мітки: модуль, прокатній, триосередковий

Код посилання

<a href="https://ua.patents.su/3-78576-trioseredkovijj-prokatnijj-modul.html" target="_blank" rel="follow" title="База патентів України">Триосередковий прокатний модуль</a>

Попередній патент: Двигун з котким ротором

Наступний патент: Заміщені кислотними групами дифенілазетидинони, спосіб їх одержання, медикаменти, що містять зазначені сполуки, та їх застосування

Випадковий патент: Пристрій для контролю технічного стану гальмівної системи тролейбуса