Спосіб ремонту протяжних ділянок діючих трубопроводів

Номер патенту: 78664

Опубліковано: 10.04.2007

Автори: Налісний Микола Борисович, Дрогомирецький Михайло Миколайович, Пудрий Сергій Володимирович, Максимов Сергій Юрійович, Лохман Ігор Вікторович, Шимко Роман Ярославович, Томашук Олександр Іванович, Мандра Анатолій Степанович, Бут Віктор Степанович, Подолян Олександр Петрович, Ніколаєв Віктор Олександрович, Беккер Михайло Вікторович

Формула / Реферат

1. Спосіб ремонту протяжних ділянок діючих трубопроводів, що полягає в установленні на трубопровід технологічних кілець, монтажі на технологічних кільцях і скріпленні між собою частин ремонтних муфт, прикріпленні торців муфт до поверхні відповідних технологічних кілець із подальшим заповненням підмуфтового простору самотверднучою масою, який відрізняється тим, що спочатку на трубопроводі, у межах дефектної ділянки, установлюють декілька пар технологічних кілець, після чого на кожну пару технологічних кілець симетрично встановлюють муфтові кільця, ширину яких вибирають рівною відстані між центрами технологічних кілець відповідної пари, після чого торці муфтових кілець прикріплюють до поверхні відповідних технологічних кілець, на вільні частини найближчих технологічних кілець сусідніх пар установлюють частини розрізних ремонтних муфт, які притискають до кілець і скріплюють між собою, при цьому торці розрізних ремонтних муфт прикріплюють до поверхні відповідних технологічних кілець, далі простір між парними кільцями заповнюють під тиском самотверднучою масою, після чого аналогічною масою, під тиском, порівнянним з тиском усередині трубопроводу, заповнюють підмуфтовий простір кожної секції, утвореної відповідною ремонтною муфтою сумісно з трубопроводом і відповідними технологічними кільцями.

2. Спосіб за п. 1, який відрізняється тим, що для кріплення елементів конструкції між собою використовують зварювання, при цьому безпосередньо до трубопроводу приварюють внутрішні торці крайніх пар технологічних кілець, а фіксацію додаткових технологічних кілець відносно трубопроводу здійснюють шляхом притискання, а також за допомогою пайки або склеювання дотичних поверхонь.

3. Спосіб за п. 1, який відрізняється тим, що товщину технологічних кілець вибирають меншу, ніж товщину стінки розрізних муфт.

Текст

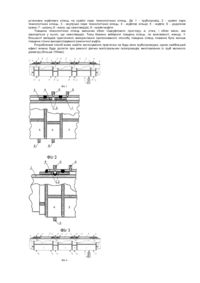

Винахід відноситься до техніки ремонту трубопровідного транспорту, переважно магістральних газопроводів. При тривалій експлуатації газопроводів, на їхні х лінійних ділянках у результаті процесів корозії, механічних і хімічних впливів, з'являються численні дефекти (раковини, каверни, тріщини, свищі, вм'ятини, розшарування металу тр уби, го фр і т.д.). У ряді випадків дефекти є неприпустимими для безпечної експлуатації трубопроводу. Широко відомий спосіб ремонту лінійних ділянок газопроводу шляхом установки на аварійній ділянці труби технологічної котушки [див., наприклад, Правила производства капитального ремонта линейной части магистральных газопроводов. ВСН 2-112-79. - Москва: ВНИИСТ, 1973, стр.34-35]. Спосіб зводиться до наступного. Аварійну ділянку тр убопроводу локалізують і з неї відкачують газ. Після цього частину труби, що містить дефект, вирізають і на її місце вварюють технологічну котушк у. Спосіб є радикальним, по суті таким, що повторює монтаж трубопроводу. Разом з тим, він має істотні недоліки, пов'язані із трудомісткістю, неминучістю великих фінансових витрат, пов'язаних з необхідністю стравлювання газу й вимушеним простоєм трубопроводу. Відомий спосіб ремонту лінійних ділянок трубопроводів шляхом установки ремонтної муфти, заповненої клейовою композицією [див., UK Patent Application, GB, 2210134A]. Спосіб може бути використаний без зниження тиску в трубопроводі. Ремонтна конструкція складається із двох напівмуфт. У процесі роботи, напівмуфти механічно з'єднуються одна з одною, утворюючи замкнену оболонку навколо ділянки трубопроводу, що ремонтується. Далі оболонка центрується за допомогою технологічних елементів (болтів), встановлених в отворах корпуса. Після цього простір між трубопроводом і муфтою герметизується з обох кінців за допомогою наповнювача, що самотвердіє (цементу, епоксидної шпаклівки й т.д.). В ізольований проміжок через спеціальні штуцери закачується епоксидний наповнювач, що забезпечує високу твердість конструкції. Даний спосіб ремонту практично всіх типів некрізних дефектів, набув широкого застосування на лінійних ділянках трубопроводів, що працюють під великим тиском. Відремонтовані в такий спосіб ділянки трубопроводу, мають, як правило, більш високу міцність, чим прилеглі неушкоджені ділянки труби. Не дивлячись на велике поширення, спосіб має істотні недоліки, пов'язані з неможливістю введення епоксидного наповнювача під високим тиском. Надалі, через зміну геометричних розмірів трубопроводу через перепади тиску продукту, що перекачується, і температурних деформацій, епоксидний шар може розшаровуватися, що може призвести до зниження твердості й герметичності конструкції. Крім того, відносно низький тиск заповнення епоксидним наповнювачем простору під муфтою, з урахуванням його усадки в процесі затвердіння, допускає появу порожнеч. Максимальний тиск заповнення простору під муфтою обмежено міцністю ізолюючих прокладок на торцях. Установка муфти дозволяє знизити радіальні навантаження на дефектну ділянку, однак не компенсує осьові навантаження, що має велике значення при дефектах у вигляді гофрів, які з'явилися в результаті механічного поздовжнього стиску трубопроводу. Відомий спосіб установки муфти на дефектну ділянку тр убопроводу [див. патент Росії 2222746, F16L55/175], що є різновидом описаного раніше способу. На відміну від нього, для центрування частин розрізної муфти використовується дріт, попередньо намотаний на трубопровід. Способу властиві ті ж недоліки. Відомий спосіб ремонту трубопроводу, що перебуває під тиском, шляхом установки на ньому технологічних елементів [див. авт.св. СРСР 1058182]. Спосіб дозволяє здійснити ремонт дефектної ділянки трубопроводу шля хом установки на ньому частин розрізної муфти з подальшим зварюванням частин між собою. Торці муфти із заданою величиною проплавлення приварюються кільцевими швами до стінок труби. Для запобігання втрати стійкості труби через її прогрів, на певній відстані від торців муфти встановлюються кільця, за допомогою яких здійснюється приварювання. Спосіб дозволяє провести ремонт дефектної ділянки трубопроводу, компенсуючи при цьому як радіальні, так і осьові напруги, однак не дозволяє відремонтувати трубу, що має гофр, а також дефектні зварені шви. Крім того, спосіб має обмежене застосування для ремонту протяжних ділянок через складність виготовлення ремонтної муфти, що точно повторює профіль ремонтуємої ділянки трубопроводу. Відомий спосіб ремонту трубопроводу, що перебуває під тиском, шляхом установки на ньому технологічних елементів (див. авт.св. СРСР 1680473).Спосіб дозволяє здійснити ремонт дефектної ділянки трубопроводу шля хом установки на ньому частин розрізної муфти з подальшим зварюванням частин між собою. На відміну від попереднього аналога, у даному способі муфта замінена декількома муфтами, які зварюють одна з одною і зі стінкою трубопроводу кільцевими швами. Спосіб дозволяє відремонтувати лінійну ділянка трубопроводу довільної довжини, однак не є застосовним для ремонту го фрів і дефектних швів. Крім того, спосіб не може бути застосовним для ремонту трубопроводу із сильним корозійним ураженням через небезпеку прожогу стінки трубопроводу. Відомий спосіб ремонту дефектних ділянок трубопроводу (див. патент України 75859. 15.05.06.), що є прототипом винаходу, який заявляється. Спосіб полягає в наступному. Спочатку виготовляють частини кілець і розрізної муфти. У центральній області протилежних частин муфти герметично кріплять штуцери із кранами. Кільця на трубопроводі встановлюють попарно, по два з обох боків ремонтуємої ділянки. При цьому парні кільця встановлюють на невеликій відстані одне від одного. Ширина кілець і відстань між парними кільцями не критичні й повинні вибиратися для конкретних умов проведення ремонту. При установці на трубопровід, частини кілець щільно притискають до поверхні труби за допомогою центратора або інших механізмів аналогічного призначення й скріплюють між собою, наприклад, склеюють, зварюють або спаюють. Центральні торці кілець прикріплюють до поверхні трубопроводу, наприклад, за допомогою зварювання. Після цього на кільця встановлюють частини муфти, які притискають до поверхні кілець і скріплюють між собою в поздовжньому напрямку, наприклад, спаюють, зварюють або скручують болтами. При цьому муфту встановлюють таким чином, щоб її торці розташовувалися над крайніми кільцями. Торці муфти прикріплюють до поверхні відповідних крайніх кілець. Далі в муфті роблять отвори, що виходять у порожнину між парними кільцями. В отвори встановлюють додаткові крани. Після цього через додаткові крани здійснюють набивання порожнини, утвореної парними кільцями, зовнішньою стінкою трубопроводу й внутрішньою стінкою муфти герметиком, що самовулканізується. Після закінчення процесу самовулканізації герметика, по краях муфти формуються ущільнювачі – кільцеві прокладки, що локалізують підмуфтовий простір. Після цього підмуфтовий простір заповнюють герметикой, що самовулканізується. Спосіб, обраний як прототип, дозволяє здійснити ремонт ділянок трубопроводів, що мають практично всі види некрізних дефектів, однак має обмежене застосування на трубопроводах, що мають протяжні дефектні ділянки(більше 1,5Д, де Д - діаметр трубопроводу), особливо, якщо дефекти розташовані на вигинах трубопроводу. Це пояснюється складністю виготовлення муфти, що повторює рельєф ремонтуємо! ділянки трубопроводу. Крім того, при заповненні герметиком великого об'єму підмуфтового простору, важко забезпечити рівномірний розподіл тиску по всій поверхні дефектної ділянки, що знижує якість ремонту. В основу винаходу покладене завдання спрощення ремонту протяжних ділянок трубопроводів з одночасним підвищенням якості ремонту за рахунок застосування багатосекційної муфти з поділом підмуфтового простору на зони за допомогою додаткових пар кілець, заповнюваних масою, що самотвердіє. Це дозволить створити навколо труби тверду муфтову оболонку, що повторює профіль ремонтуємої лінійної ділянки трубопроводу довільної довжини. Поділ підмуфтового простору на невеликі зони дозволить забезпечити рівномірність заповнення його масою, що самотвердіє, і підвищити тим самим якість ремонту. Завдання, покладене в основу винаходу, вирішується за рахунок того, що в способі ремонту протяжних ділянок діючих тр убопроводів, що містить у собі установку на трубопровід із двох сторін дефектної ділянки двох пар технологічних кілець, прикріплення їхніх внутрішніх торців до поверхні трубопроводу, установку на технологічні кільця частин розрізної ремонтної муфти, скріплення їх між собою, прикріплення торців муфти до поверхні відповідних кілець, заповнення під тиском простору між парними кільцями масою, що самотвердіє, з подальшим заповненням підмуфтового простору масою, що самотвердіє, яка подається під тиском, порівнянним із внутрішнім тиском усередині ремонтуємого трубопроводу, відповідно до винаходу, між парами технологічних кілець, установлених із двох сторін дефектної ділянки, на трубопроводізакріплюють принаймні ще одну або кілька пар додаткових технологічних кілець, після чого на кожну пару технологічних кілець симетрично встановлюють муфтові кільця, ширину яких вибирають рівну відстані між центрами технологічних кілець відповідної пари, після чого торці муфтови х кілець прикріплюють до поверхні відповідних технологічних кілець, крім того, на вільні частини найближчих технологічних кілець сусідніх пар установлюють частини розрізних ремонтних муфт, які притискають до кілець і скріплюють між собою, при цьому торці муфт прикріплюють до поверхні відповідних те хнологічних кілець. Суть винаходу полягає в наступному. Із двох сторін протяжної ділянки трубопроводу, визнаного дефектним, установлюються по парі технологічних кілець. При цьому парні кільця встановлюють на невеликій відстані одне від одного. Ширина кілець і відстань між парними кільцями не критичні й повинні вибиратися для конкретних умов проведення ремонту. При установці на трубопровід, частини кілець щільно притискають до поверхні труби за допомогою центратора або інших механізмів аналогічного призначення й скріплюють між собою, наприклад, склеюють, зварюють або спаюють. Внутрішні торці парних кілець прикріплюють до поверхні трубопроводу, наприклад, приварюють, припаюють або приклеюють. Після цього, ділянку трубопроводу, обмежену кільцями, умовно розбивають на елементарні ділянки, довжина яких не повинна перевищувати 1,5Д, де Д - діаметр трубопроводу. У місцях умовного поділу встановлюють додаткові пари кілець. На кожну пару те хнологічних кілець симетрично встановлюють муфто ві кільця, ширину яких вибирають рівною відстані між центрами технологічних кілець відповідної пари. Торці муфтови х кілець прикріплюють до поверхні відповідних технологічних кілець. Після цього, на вільні частини найближчих те хнологічних кілець сусідніх пар установлюють частини розрізних ремонтних муфт, які притискають до кілець і скріплюють між собою в поздовжньому напрямку. Торці муфт прикріплюють до поверхні відповідних технологічних кілець. Після цього порожнини між парними кільцями заповнюють під тиском масою, що самотвердіє (наприклад, герметиком або епоксидною смолою). Масу, що самотвердіє, у порожнину вводять за допомогою шприца або насоса через крани, які попередньо встановлюють у нижніх і верхніх частинах муфтови х кілець. Після затвердіння маси (закінчення процесу самовулканізації герметика), між парними кільцями формуються ущільнювачі - кільцеві прокладки, що герметично розділяють підмуфто вий простір на зони. Після цього підмуфтовий простір по зонах заповнюють масою, що самотвердіє, за допомогою шприца або насоса через заздалегідь установлені додаткові крани. Для спрощення конструкції, муфтові кільця на крайніх парах технологічних кілець можуть не встановлюватися. При цьому крайні муфти встановлюються таким чином, щоб один торець кожної з них перебував на відповідному крайньому технологічному кільці, а інший - на вільній частині найближчого додаткового технологічного кільця. Найбільший ефект від ремонту буде досягатися при використанні для кріплення технологічних кілець і елементів муфт зварювання. При цьому досягається максимальна компенсація як колових, так і осьових напруг ділянки трубопроводу, яка ремонтується. У цьому випадку безпосередньо до трубопроводу приварюються тільки внутрішні торці крайніх пар кілець, що перебувають за межами дефектної ділянки. Використання зварювання для кріплення внутрішніх кілець може бути обмежено ступенем і характером ураження стінки трубопроводу. Фіксація внутрішніх кілець на трубопроводі у випадку значних уражень його поверхні може бути здійснена шляхом сильного притиснення кілець до трубопроводу під час його установки, а також за рахунок застосування пайки або склеювання дотичних поверхонь. Спосіб пояснюється малюнками, представленими на Фіг.1-4. На Фіг.1-3 схематично зображена ділянка трубопроводу, що відремонтована пропонованим способом. Де 1 - тр убопровід; 2 - крайні пари технологічних кілець; 3 - внутрішні пари технологічних кілець; 4 - муфто ві кільця; 5 - муфти; 6 -додаткові крани; 7 - шприц; 8 - маса, що самотвердіє. На Фіг.4 схематично зображена ділянка трубопроводу, що відремонтована пропонованим способом, без установки муфтови х кілець на крайні пари технологічних кілець. Де 1 - трубопровід; 2 - крайні пари технологічних кілець; 3 - внутрішні пари технологічних кілець; 4 - муфтові кільця; 5 - муфти; 6 - додаткові крани; 7 - шприц; 8 - маса, що самотвердіє; 9 - крайні муфти. Товщина технологічних кілець визначає обсяг підмуфтового простору, а, отже, і обсяг маси, яка закачується у нього, що самотвердіє. Тому бажано вибирати товщину кілець, по можливості, меншу. У більшості випадків практичного використання пропонованого способу товщина кілець повинна бути менша товщини стінки використовуваної ремонтної муфти. Розроблений спосіб може знайти застосування практично на будь-яких трубопроводах, однак найбільший ефект можна буде досягти при ремонті діючих магістральних газопроводів, виготовлених із труб великого діаметру (більше 700мм).

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for repair of lengthy sections of operating pipelines

Автори англійськоюShymko Roman Yaroslavovych, Bekker Mykhailo Viktorovych, Lokhman Ihor Viktorovych, Mandra Anatolii Stepanovych, Nalisnyi Mykola Borysovych, Drohomyretskyi Mykhailo Mykolaiovych, But Viktor Stepanovych, Maksymov Serhii Yuriiovych, Nikolaiev Viktor Oleksandrovych, Podolian Oleksandr Petrovych, Pudryi Serhii Volodymyrovych, Tomashuk Oleksandr Ivanovych

Назва патенту російськоюСпособ ремонта протяженных участков действующих трубопроводов

Автори російськоюШимко Роман Ярославович, Беккер Михаил Викторович, Лохман Игорь Викторович, Мандра Анатолий Степанович, Налисный Николай Борисович, Дрогомирецкий Михаил Николаевич, Бут Виктор Степанович, Максимов Сергей Юрьевич, Николаев Виктор Александрович, Подолян Александр Петрович, Пудрий Сергей Владимирович, Томашук Александр Иванович

МПК / Мітки

МПК: F16L 55/18

Мітки: протяжних, трубопроводів, ділянок, спосіб, діючих, ремонту

Код посилання

<a href="https://ua.patents.su/3-78664-sposib-remontu-protyazhnikh-dilyanok-diyuchikh-truboprovodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту протяжних ділянок діючих трубопроводів</a>

Попередній патент: Органо-мінеральне біоактивне добриво екобіом-універсал на природній і антропогенній органічній основі

Наступний патент: Тверда лікарська форма, яка містить задане магнітне зображення, що являє собою інформацію

Випадковий патент: Спосіб одержання неорганічних фосфатовмісних іонітів