Здрібнювач-змішувач

Формула / Реферат

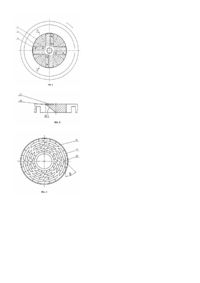

1. Здрібнювач-змішувач, що містить корпус з патрубками вводу і виводу компонентів, вузол змішування у вигляді коаксіально розташованих на вертикальному валу нерухомих циліндрів та циліндрів, встановлених з можливістю обертання, що мають робочі прорізи, та вузол здрібнювання, який відрізняється тим, що вузол здрібнювання містить статор у вигляді концентрично розташованих на загальній основі нерухомих циліндрів, які утворюють кільцеві рівчаки, що мають у донній частині отвори різного розміру, і ротор у вигляді оснащених ножами лопатей, зі скошеними вниз під кутом ![]() = 5-85° до горизонталі зубцями, розташований коаксіально циліндрам статора, а патрубок вводу другого компонента розміщено між вузлом здрібнювання та вузлом змішування.

= 5-85° до горизонталі зубцями, розташований коаксіально циліндрам статора, а патрубок вводу другого компонента розміщено між вузлом здрібнювання та вузлом змішування.

2. Здрібнювач-змішувач за п. 1, який відрізняється тим, що число радіальних лопатей ротора, на яких кріпляться ножі та виконані зубці, становить від двох до двадцяти, та вони встановлені з однаковими кутами між ними у кожному випадку.

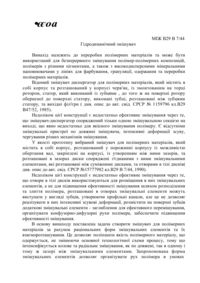

3. Здрібнювач-змішувач за п. 1 або п. 2, який відрізняється тим, що циліндри статора вузла здрібнювання, крім останнього, виконані з вертикальними робочими прорізами по усій висоті під кутом ![]() = 30-60° до дотичної до стінки циліндра, а зубці у кожній лопаті ротора розташовані через один кільцевий рівчак статора, чергуючись наступним чином: у 1,3,5 і так далі лопатях ротора зубці розташовані тільки у непарних номерах кільцевих рівчаків, а у 2,4,6 і так далі лопатях ротора - тільки у парних номерах кільцевих рівчаків.

= 30-60° до дотичної до стінки циліндра, а зубці у кожній лопаті ротора розташовані через один кільцевий рівчак статора, чергуючись наступним чином: у 1,3,5 і так далі лопатях ротора зубці розташовані тільки у непарних номерах кільцевих рівчаків, а у 2,4,6 і так далі лопатях ротора - тільки у парних номерах кільцевих рівчаків.

4. Здрібнювач-змішувач за будь-яким з пп. 1-3, який відрізняється тим, що він містить декілька патрубків вводу другого (других) компоненту у різних місцях корпусу між вузлом здрібнювання та вузлом змішування, причому вказані патрубки обладнані приладами для розпилення компоненту.

5. Здрібнювач-змішувач за будь-яким з пп. 1-4, який відрізняється тим, що кільцеві рівчаки статора вузла здрібнювання мають у перерізі профіль трапеції, з меншою основою на дні рівчака.

6. Здрібнювач-змішувач за будь-яким з пп. 1-5, який відрізняється тим, що статор вузла здрібнювання забезпечено підігрівом будь-яким можливим існуючим способом.

Текст

Винахід відноситься до технологічного устаткування, призначеному для створення й обробки сумішей та інтенсифікації тепломасообмінних процесів диспергування, гомогенізації, змішування, розчинення, емульгування і може бути використаний у хімічній, нафтопереробній, будівельних матеріалів, харчовій та інших галузях промисловості. Відомий пристрій для здрібнювання твердих та в'язких матеріалів і наступного змішування їх з олією, водою або іншими розчинниками згідно патенту Великобританії № 1421720, кл. В 02 С 18/06, 197бр [див. книгу „Проточные аппараты с роторными перемешивающими устройствами. Обзорная информация. Химическое и нефтеперерабатывающее машиностроение, серия ХМ-1 /Сост. П.А. Онацкий, Л.И. Свичар, С.З. Лозовский, Г.В. Дмитриева.- М.: ЦИНТИ ХИМНЕФТЕМАШ, 1979г-с.26, рис.9."]. Здрібнювач, розміщений в утримуючому пристрої, містить ротор у вигляді диску з привареними радіальними лопатями та статор з зубцями, розташованими по окружності. Змішувач, розміщений у ємності з розчинником, складається з ротору у вигляді диску з привареними лопатями та статору у вигляді циліндру з прямокутними прорізами. Істотними недоліками цього пристрою є наступні : по - перше, мала продуктивність і недостатньо високі якість та інтенсивність здрібнювання матеріалів внаслідок нерозвиненої поверхні взаємодії шматків матеріалу з зубцями статору; по - друге, при обробці в'язких матеріалів можливе захаращування зазору між суцільним циліндром утримуючого пристрою і диском, на якому встановлений статор здрібнювача, або отворів не суцільного циліндру утримуючого пристрою; по - третє, складність та металоємність конструкції, оскільки крім загального корпусу здрібнювача і змішувача потрібен утримуючий пристрій, у якому розміщений здрібнювач. Найближчим за технічною суттю аналогом до пропонованого винаходу, обраним прототипом, є роторно пульсаційний апарат, що містить корпус з патрубками вводу і виводу компонентів, коаксиально розташований ротор, у вигляді закріпленого на валу диску з перфорованими циліндрами, і статор у вигляді стакану, донна частина якого та стінки споряджені отворами, причому на валу ротору під статором змонтований додатковий перфорований диск, отвори якого збігаються з отворами у донній частині статору [див. авт. св. СРСР № 841664, М. кл. В 01 F 7/28, від 04.06.76p, опубліковане у Бюлетені № 24, 1981р]. Перфорований диск забезпечує попереднє здрібнювання компонентів, а ротаційний апарат - їхнє змішування. Суттєвим недоліком такої конструкції є те, що компонент, який підлягає попередньому здрібнюванню, повинний знаходитися у текучому малов'язкому стані, у ньому неможливо здрібнювати в'язкі та тверді компоненти. Винахід спрямований на рішення технічного завдання - створення пристрою, у якому на першому етапі обробки здійснюється попереднє здрібнювання компоненту у в'язкому або твердому стані, а на другому етапі змішування його з необхідним реагентом та здійснення процесів розчинення, диспергування, гомогенізації, емульгування суміші. Поставлене завдання вирішується завдяки тому, що у пропонованій конструкції здрібнювач складається з статору у вигляді концентричне розташованих на загальній основі нерухомих суцільних циліндрів, які утворюють кільцеві рівчаки, що мають у донній частині отвори різного розміру, і ротору у вигляді хрестовини, оснащеної ножами, зі скошеними вниз під кутом a = 5-85° зубцями, розташованими коаксиально циліндрам статору, а патрубок вводу др угого компоненту розміщений між здрібнювачем та змішувачем. При обертанні ротору з окремими фрагментами підлягаючого обробці компоненту, що потрапив у кільцеві рівчаки між циліндрами статору здрібнювача, відбувається наступне : по - перше, вони пошарово зрізуються або дробляться ножами, що розташовані на верхніх поверхнях лопатей ротору ; по - др уге, вони влучають під передні кромки зубців ротору, що виступають, і деформуються, розпадаючись при цьому на більш дрібні частини; і по третє, потрапляючи у зазори між нижньою частиною зубців ротору та дном кільцевих рівчаків, а також у зазори між боковими сторонами зубців ротору та стінками циліндрів статору, остаточно подрібнюються і через отвори у донній частині кільцевих рівчаків статору потрапляють у порожнину змішування з другим компонентом. Суміш компонентів потрапляє у змішувач, що представляє собою роторно-пульсаційний апарат, у якому одночасно здійснюється роторно-пульсаційне, кавітаційне перемішування і додатковий помел. У якості змішувача замість роторно-пульсаційного апарату може бути використаний будь - який інший змішувач, наприклад, статичний або електрогідравлічний. Зазначені відмітні ознаки здрібнювача є суттєвими і дозволяють забезпечити якісне дрібнення в'язких та твердих компонентів. Кількість та профіль зубців ротору, концентричних рядів циліндрів статору, форма та кількість отворів у донній частині кільцевих рівчаків статору залежать від особливостей компонентів, що оброблюються, та технологічного процесу. Подавання у змішувач попередньо здрібнених компонентів з розвиненою поверхнею тепло- і масообміну дозволяє інтенсифікувати тепломасообмінні процеси, що здійснюються у ньому. Технічний результат, що може бути отриманий при здійсненні запропонованого технічного рішення, складається у досягненні можливості якісного здрібнювання в'язких та твердих матеріалів, а також підвищенні якості змішування, диспергування, розчинення , гомогенізації, емульгування сумішей речовин, що мають різні фізико-механічні властивості. Винахід пояснюється кресленнями, де на фіг.1 показаний поперечний розріз здрібнювача - змішувача; на фіг.2- вид зверху фіг.1, на фіг.3 – ротор здрібнювача у розрізі за А-А на фіг.2 (у масштабі 2:1); на фіг.4 - статор здрібнювача з прорізами у циліндрах, згідно п.3 формули винаходу. Здрібнювач-змішувач складається з корпусу 1, патрубків вводу 2, 3 і виводу 4 компонентів. На валу 5 закріплені ротор 6 здрібнювача і ротор 7 змішувача. Коаксиально роторам розташовані відповідно статор 8 здрібнювача і статор 9 змішувача. Здрібнювач-змішувач працює наступним чином. Вал 5 пристрою приводиться в обертання електродвигуном (на креслені не показаний). Разом з валом починають обертатися ротор 6 здрібнювача і ротор 7 змішувача. У приймальний патрубок 2 подається компонент, що підлягає здрібнюванню (потік І). При взаємодії з ножами 10, що закріплені на лопатях ротору 6 здрібнювача, окремі фрагменти компоненту пошарове зрізуються або дрібняться і потрапляють у кільцеві концентричні рівчаки 11 між циліндрами статору 8. Оскільки зубці 12 ротору 6 виконані зі скосом униз, то їхні передні кромки, що виступають, при обертанні ротору підминають компонент, що знаходиться у кільцевих рівчаках, деформують його та р уйнують на ще більш дрібні частини. Певна частина з них попадає у зазори між нижньою і боковими сторонами зубців 12 ротору 6 та поверхнею концентричних рівчаків 11 між циліндрами статору 8, при цьому здійснюється їхнє остаточне здрібнювання. Досягнувши одного з отворів 13, що розташовані у донній частині кільцевих рівчаків 11 статору, найбільш дрібні частини компоненту видавлюються зубцями 12 ротору у порожнину 14 між здрібнювачем і змішувачем, а більш великі частини продовжують обертальний рух у кільцевих рівчаках, при цьому здійснюється їхнє подальше здрібнювання. На поверхнях зубців 12 ротору, звернених у бік отворів 13 у статорі, додатково може бути нанесено рифлення, накатка і таке інше, що дозволяє збільшити шорсткість поверхні з метою підвищення турбулізації потоку та зниження проковзування. Здрібнений компонент, що потрапив у порожнину 14, взаємодіє з другим компонентом, що подається у ту саму порожнину через патрубок вводу 3 (потік II). Суміш, що утворилася, надходить у центральну частину роторнопульсаційного апарату, проходить у радіальному напрямку через прорізи у циліндрах статору 9 і ротору 7, при цьому в результаті різких змін напрямку і швидкості течії суміші, що оброблюється, інтенсифікуються процеси змішування, розчинення, диспергування, гомогенізації, емульгування. Оброблена суміш виводиться з пристою через патрубок 4 (потік III). Таким чином, здрібнювач та змішувач конструктивно і функціонально взаємопов'язані і являють собою єдину систему. Ротор здрібнювача не обов'язково повинний бути виконаний у вигляді хрестовини, тобто мати чотири радіальних лопаті, на яких виконані зубці та кріпляться ножі. Він може мати від двох до двадцяти лопатей з однаковими кутами між ними. Їхня кількість залежить від особливостей компонентів, що оброблюються, і технологічного процесу. Через ту ж причину кільцеві рівчаки статору здрібнювача можуть мати у перерізі профіль не тільки прямокутника, а, наприклад, трапеції, з меншою основою на дні рівчака. З метою інтенсифікації та підвищення якості здрібнення компоненту циліндри статору здрібнювача, крім останнього, можуть виконуватись не суцільними, а з вертикальними робочими прорізами 15 по усій висоті під кутом b = 30-60° до дотичної до стінки циліндру, як це показано на фіг.4. У цьому випадку окремі фрагменти компоненту при обертанні ротору переміщуються його зубцями не тільки по одному кільцевому рівчаку, але можуть також видавлюватися через прорізи у стінках циліндрів у радіальному напрямку в наступні кільцеві рівчаки. Для забезпечення такого процесу зубці у кожній лопаті ротору повинні розташовува тися через один кільцевий рівчак статору, чергуючись наступним чином: у 1,3,5 і т.д. лопатях ротору зубці розташовуються тільки у непарних номерах кільцевих рівчаків, а у 2,4,6 і т.д. лопатях ротору - тільки у парних номерах кільцевих рівчаків. У деяких технологічних процесах вихідний компонент, що підлягає здрібнюванню, може вміщувати підвищений відсоток вологості, тобто мати потребу в осушенні. У цьому випадку статор здрібнювача забезпечується підігрівом, наприклад, за допомогою електричних ТЕНів або будь-яким іншим можливим існуючим способом. Патрубків вводу другого (других) компоненту може бути декілька у різних місцях корпусу між здрібнювачем та змішувачем, і вони можуть бути обладнані приладом для розпилення компоненту. Працездатність і ефективність запропонованого пристрою перевірено на дослідному зразку. При обробці шматків вапна (1-й компонент) з додаванням води (2-й компонент) було отримано вапняне молочко високої якості. Дисперсність часток у вапняному молочку складала одиниці мікронів. На підставі цього можна зробити висновок про відповідність запропонованого пристрою критерієві „промислове придатний". Економічний ефект від використання здрібнювача - змішувача у різних галузях промисловості досягається за рахунок поліпшення якості та однорідності одержуваного кінцевого продукту.

ДивитисяДодаткова інформація

Назва патенту англійськоюCrusher-mixer

Автори англійськоюSurhai Vitalii Hryhorovych, Syrhai Vitalii Hryhorovych

Назва патенту російськоюИзмельчитель-смеситель

Автори російськоюСургай Виталий Григорьевич

МПК / Мітки

МПК: B01F 7/28, B02C 18/06

Мітки: здрібнювач-змішувач

Код посилання

<a href="https://ua.patents.su/3-79354-zdribnyuvach-zmishuvach.html" target="_blank" rel="follow" title="База патентів України">Здрібнювач-змішувач</a>

Попередній патент: Пристрій для транспортування і очистки коренебульбоплодів

Наступний патент: Жалюзійний апарат холодильної камери тепловоза

Випадковий патент: Електроакустичний перетворювач