Спосіб виготовлення багатошарового матеріалу

Формула / Реферат

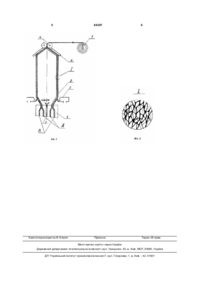

Спосіб виготовлення багатошарового матеріалу, що включає екструзію полімерного матеріалу через фільєру з наступним формуванням зміцнюючих ребер, який відрізняється тим, що зміцнюючі ребра у вигляді нерегулярної сітчастої структури виготовляють одночасно з полімерним матеріалом з іншого шару термопластичного полімеру, в склад якого додають газоутворюючі домішки 0,1-5 мас % та при формуванні двоїсто орієнтують на 200-2000 %, причому руйнують пористу структуру іншого шару так, що кількість зруйнованих пор складає не менше 90 %, а полімерний матеріал залишають цілісної структури.

Текст

Спосіб виготовлення багатошарового матеріалу, що включає екструзію полімерного матеріалу 3 84297 Крім того, дослідження що до застосування цього процесу направлені на вдосконалення виробництва матеріалів рівномірної пористої структури. Відомо що орієнтація поліолефінів може збільшувати їхню міцність більш ніж в три рази, причому для досягнення значних показників міцності ступені орієнтації досягають межі припустимих значень .Відомо також цю при великих навантаженнях в стр уктурі полімерного матеріалу створюються мікро тріщини які швидко розповсюджуються та приводять до руйнування матеріалу. [Андрианова Г. П. Физико-химия полилефинов М. Химия, 1974]. Найбільш близьким за призначенням є процес виробництва профільованих плівок при якому для збільшення міцності або жорсткості на їхньої поверхні формують зміцнюючи ребра. [Пат. США №4732727, МКI В29С4720, В29С47/90. Опубл 22.03.88]. Формування ребер виконується за рахунок інтенсивного локального охолодження поверхні гарячої полімерної заготовки потоками повітря. Причиною що перешкоджає досягненню поставленої цілі є те ,що при цьому процесі неможливо одержати матеріал, в якому висота ребер суттєво відрізняється від самої плівки тому що неможливо значно збільшувати локальну дію охолоджувального повітря без впливу па процес формування всього виробу. Крім того, загальновідомо, що нерівномірне охолодження поверхні плівки приводить до витвору де фектів (зморшків, складок та ін) що неприпустимо. (ГОСТ10354-82. Пденка полиэтиленовая). Потому при застосуванні цього процесу може бути досягнуто лише незначне зміцнення „близьке к показникам міцності відомих орієнтованих плівок. Задачею винаходу є створення армованого матеріалу, в першу чергу, з високими показниками механічної міцності, спрощення технологічного процесу та зменшення економічних затрат на його застосування за рахунок зменшення складу технологічного обладнання. Процес включає сумісну екструзію полімерного матеріалу А, а разом з ним іншого термопластичного матеріалу В за допомогою багатоканальної філери 1 (Фіг.1). При цьому отримують двошарову заготівку 2 після чого її двоїсто орієнтують пневмо - механічним способом. Орієнтацію в поперечному напрямку (відносно напрямку руху матеріалу) здійснюють за рахунок збільшення об'єму повітря усередню заготовки 2 який подають крізь отвір 3 у філері 1 та збільшують таким чином розмір заготівки яка знаходиться в гарячому стані .Орієнтацію в повздовжньому напрямку здійснюють за допомогою витягаючих валів 4. Розташування шарів полімерних матеріалів А та В зовні або усередині що до способу значення не має ,а залежить тільки від подальшого призначення виробу. Після формування заготівки та досягнення необхідних технічних показників матеріалу (напри 4 клад, товщини, ширини .наявність сформованих армуючих ребер необхідної товщини та щільності) цей стан фіксують за допомогою охолоджуючого пристрою 5 (наприклад, повітряного типу). Для того щоб не порушувати цілісності полімерного матеріалу, особливо при орієнтації на межі припустимих значень, в іншій шар термопластичного матеріалу вводять газостворюючи добавки (це мажуть бути суміші пентанів, суміші пентанів та гексанів ,солі СаСl, КВr та інші) яки при нагріванні створюють пористу стр уктур у з тонкими стінками. При орієнтації в поперечному та повздовжньому напрямках руйнують тільки тонкі стінки пор відповідно пористої структури іншого термопластичного матеріалу та створюють, за рахунок цього, зміцнюючи ребра в вигляді нерегулярної сітчастої стр уктури (Фіг.2). Тобто при однакових ступенях орієнтації обох шарів руйнується тільки пористий шар. Таким чином при цьому процесі в залежності від конкретного полімерного матеріалу та його призначенням завдяки регулюванню ступені орієнтації або відсотків наповнення газоутворюючими добавками можна створювати зміцнюючи ребра різної товщини та щільності. В подальшому вироблений за даним процесом армований матеріал складають за допомогою складаючого пристрою 6 та намотують в р улон 7. Запропонований ілюстративний матеріал пояснює реалізацію процесу стосовно виробництва плівкових матеріалів раздуванням кільцевої заготівки але реалізація процесу можлива іншими відомими методами виробництва комбінованих та орієнтованих матеріалів. Наприклад, відомі двох стадійні процеси виробництва орієнтованих матеріалів коли окремо виготовляють кільцеву або плоску заготівок яку потім орієнтують методами та інші. [Лукач Ю. Е. и др... Оборудование для производства полимерных пленок. М. Ма шиностроение - 1981г.]. Згідно запропонованого процесу була проведена робота що до можливості практичного застосування технологічної схеми з виробництва армованої поліолефінової плівки на базі установки для виробництва двошарової рукавної плівки (ЛРП 63х2-1000). Здобути практичні результати що до технологічних параметрів процесу виробництва армованого полімерного матеріалу. Приклад Технологічний процес включає сумісну екструзію при температурі 150-250°С поліетилену високого тиску LDPE 15803-020 (ГОСТ 16337-77) та поліетилену низького тиску РЕ 4FE-69 Slavrolen з ОД - 5% газо утворюючої добавки (порофор ЧХЗ21);ступень роздування і р = 2,0-3,0; ступень витягу ів = 5,0-10,0; загальна товщина плівки 150-300мкм; товщина шар у ребер 100- 200мкм. Таким чином, вироблений матеріал за процесом за рахунок армуючих ребер здатен витримувати вискоки навантаження та також більш стійкий до розповсюдження локальних дефектів. 5 Комп’ютерна в ерстка В. Клюкін 84297 6 Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the multilayer material manufacturing

Автори англійськоюOsadchyi Oleksandr Anatoliiovych

Назва патенту російськоюСпособ изготовления многослойного материала

Автори російськоюОсадчий Александр Анатолиевич

МПК / Мітки

МПК: B29C 47/78, B29C 47/30, C08J 5/00

Мітки: спосіб, матеріалу, виготовлення, багатошарового

Код посилання

<a href="https://ua.patents.su/3-84297-sposib-vigotovlennya-bagatosharovogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення багатошарового матеріалу</a>

Попередній патент: Система забезпечення сухості заглибленої частини споруди

Наступний патент: Спосіб одержання кристалічного магній хлориду

Випадковий патент: Пристрій для вимірювання натягу пасів