Спосіб виготовлення вкладиша підшипника ковзання

Номер патенту: 85948

Опубліковано: 10.03.2009

Автори: Іщенко Анатолій Олексійович, Антоненко Олександра Вікторівна, Радіоненко Олександр Васильович

Формула / Реферат

Спосіб виготовлення вкладиша підшипника ковзання, який включає виготовлення заглиблень на поверхні вкладиша та заповнення їх твердим мастилом, який відрізняється тим, що заглиблення виконують у вигляді дискретних отворів у шаховому порядку, причому відстань по горизонталі між центрами отворів менше 2-х діаметрів, а діаметр отвору складає 0,1...0,3 діаметра вкладиша, та заповнюють їх мастилом складу: матеріал на епоксидній основі - Diamant moglice (40-50 %), дисульфід молібдену (40-55 %) у стані рідини та порошку міді (7-15 %), після затвердіння якої надлишок прибирають за допомогою розточки вкладиша.

Текст

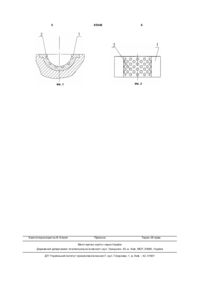

Спосіб виготовлення вкладиша підшипника ковзання, який включає виготовлення заглиблень на поверхні вкладиша та заповнення їх твердим мастилом, який відрізняється тим, що заглиблення виконують у вигляді дискретних отворів у шаховому порядку, причому відстань по горизонталі між центрами отворів менше 2-х діаметрів, а діаметр отвору складає 0,1...0,3 діаметра вкладиша, та заповнюють їх мастилом складу: матеріал на епоксидній основі - Diamant moglice (40-50%), дисульфід молібдену (40-55%) у стані рідини та порошку міді (7-15%), після затвердіння якої надлишок прибирають за допомогою розточки вкладиша. Винахід відноситься до галузі машинобудування та може використовуватися в металургії та інших галузях промисловості. Відомий спосіб виготовлення вкладиша підшипника ковзання, якій містить неметалевий робочий шар з порошку заліза та графіту, який пресують у формах під тиском 150-200МПа, та спікають при 1050-1100°С протягом 2-3 годин. Остаточні розміри підшипнику придають за допомогою каліброваного пресу під тиском 50-80МПа. [див. Орлов П. И. Основи конструирования: Справочное пособие. М.: Машиностроение. 1988г. 544с.]. Даний спосіб потребує великих часових витрат, застосування спеціального обладнання, крім того, залізографіти погано піддаються механічному обробленню, при цьому температура підшипника, не повинна перевищувати 50°С, інакше підшипник втрачає властивість самозмазування Відомий спосіб виготовлення вкладиша підшипника ковзання, коли на вкладишу виконують здовжені мікроканавки і заповнюють їх антифрикціонним матеріалом [див. Авт. свид СССР F16C19/02 №1379511 от 18.09.85]. Даний спосіб не може вирішити проблему пов'язану зі значним зниженням коефіцієнта тертя та спрощення ремонту, в разі причин зазначених вище. З відомих способів виготовлення вкладиша підшипника ковзання найбільш близький щодо технічній суті спосіб коли на вкладишу канавки (з'єднані між собою)та заповнюють твердим мастилом; установлюють шаблон та заповнюють канавку нагнітаючи мастило складу: матеріал на епоксидній основі Diamant moglice (50-60%), аєрол (40-50%). Після затвердіння котрої шаблон витягують. Спосіб дозволяє зменшити коефіцієнт тертя в парах ковзання, працювати з разовою та періодичною змазкою, а при незначних навантаженнях і колових швидкостях - без змазки. Але мастило вищезазначеного складу доволі консистентна і при виготовленні вкладишів нагнітанням можуть викликати дефекти, також при цьому способі виготовлення вкладиша ковзання через канавки заповнені змазкою приривається площа контакту. В основу винаходу поставлена задача удосконалити спосіб виготовлення вкладиша підшипника ковзання, у якому за рахунок сукупності нових дій та застосування нових матеріалів здобувається ефективне зниження коефіцієнта тертя та швидке (19) UA (11) 85948 (13) C2 (21) a200707639 (22) 06.07.2007 (24) 10.03.2009 (46) 10.03.2009, Бюл.№ 5, 2009 р. (72) ІЩЕНКО АНАТОЛІЙ ОЛЕКСІЙОВИЧ, U A, РАДІОНЕНКО ОЛЕКСАНДР ВАСИЛЬОВИЧ, UA, АНТОНЕНКО ОЛЕКС АНДРА ВІКТОРІВН А, U A (73) ПРИАЗОВСЬКИЙ ДЕРЖАВНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ, UA (56) SU 1379511 A1, 07.03.1988 SU 1430631 A1, 15.10.1988 UA 65951 A, 15.04.2004 JP 60073120 A, 25.04.1985 US 5322372 A, 21.06.1994 US 2006/0177166 A1, 10.08.2006 3 85948 відновлювання робочій поверхні, та підвищення довговічності. Для рішення поставленої задачі в способі виготовлення вкладиша підшипника ковзання, який включає виготовлення заглиблень на поверхні вкладиша та заповнення їх твердим мастилом відповідно винаходу заглиблення виконують 0,1...0,3 діаметра вкладишу, та заповнюють їх мастилом складу: матеріал на епоксидній основі Diamant moglice (40-50%), дісульфід молібдену (40-55%) у стані рідини та порошок міді (7-15%), після затвердіння якої надлишок прибирають за допомогою розточки вкладиша. Поглиблення виконують у вигляді дискретних отворів у ша ховому порядку, щоб відстань по горизонталі між центрами отворів була менше 2-х діаметрів, для того щоб мастило, яка виділяється з отворів мала змогу попадати на всю поверхню. При виконанні отворів з відношенням діаметру отворів до діаметру вкладишу менше 0,1 вони занадто малі і щоб забезпечити необхідну умову розташування, а при відношенні більше 0,3 отворі занадто великі і через те, що матеріал мастила більш м'який ніж матеріал вкладишу при розточці виникають впадини, які негативно впливають на роботу вкладишу. При додаванні порошку міді менше 7% не досягається потрібний ефект підвищення довговічності, а при додаванні порошок міді більше 15% не відбувається подальше підвищення довговічності, тому це не доцільно. Вкладиш проточують тому, що неможливо нанести матеріал без надлишку і для забезпечення контакту його необхідно прибрати. На Фіг.1, 2 представлена схема здійснення способу виготовлення вкладиша підшипника ковзання. Фіг.1 - розріз вкладиша підшипника ковзання з заповненими твердим мастилом отворами; Фіг.2 - вид зверху вкладиша підшипника ковзання. На Фіг.1 у вкладиші 1 виконані отвори і заповнені твердим мастилом 2. Шаховий порядок виконання отворів видно на Фіг.2. В умовах лабораторії кафедри МОЗЧМ ПДТУ проводились дослідження запропонованого способу виготовлення вкладиша підшипника ковзання. Досліджувався вплив відношення діаметру отвору до діаметру вкладиша. Оцінювались такі відношення: 0,05; 0,1; 0,2; 0,3; 0,35. При відношенні 0,05 отвори занадто малі і щоб забезпечити необхідну умову розташування та кількість отворів необхідна велика кількість отворів, тому таке відношення діаметрів не доцільне. У випадку відношення 0,1 діаметри отворів більше і процес заповнення отворів твердим мастилом полегшується. Оптимальним є відношення 0,2. При цьому отвори 4 достатньо великі і їх кількість прийнятна. При збільшенні відношення виникає інша проблема. Мастило, що заповнює отвори, більш м'яке ніж матеріал вкладишу і тому при проточці в отворах можуть з'являтися впадини, що погіршують контакт змазки з контртілом, з точки зору цього ефекту граничним є відношення 0,3, бо при перевищенні цього значення (0,35) ефект появи впадин помітно впливає на роботу вкладишу ковзання. При додаванні 5% порошок міді довговічність не змінює свого значення по відношенню до змазки без міді, тому такий вміст порошку міді на може дати потрібний ефект. При додаванні 7% порошку міді маємо підвищення довговічності у 1,5 рази . При додаванні 12% порошку міді маємо ще більше підвищення довговічності у 2,6 рази. При додаванні 15% порошку міді маємо підвищення довговічності у 2,8 рази, але воно незначне по відношенню до попереднього. При додаванні 18% порошку міді практично не спостерігаємо подальшого підвищення довговічності, тому додавання такої кількості порошку міді не доцільне. Таке виконання вкладишу дозволяє за рахунок утворення на поверхні ковзання ділянок з твердим мастилом значно знизити коефіцієнт тертя крім того, твердий матеріал мастила запропонованого складу буде забезпечувати, як необхідні властивості, так і разом з матеріалом вкладиша сприймати динамічні навантаження без руйнування завдяки демпфіруючим властивостям. В наслідок адгезійної здібності матеріалу даним способом можливо відновлювати поверхню ковзання неодноразово. Таким чином, сукупність названих ознак дозволяє отримати нову технічн у властивість - підвищений рівень довговічності вкладиша підшипника ковзання металургійних машин. Спосіб здійснюється наступним чином (див. Фіг.1, Фіг.2): на вкладиші 1 підшипника ковзання виготовляють поглиблення у вигляді дискретних отворів у шаховому порядку, таким чином, щоб відстань по горизонталі між центрами отворів була менше 2-х діаметрів, а діаметр отвору складає 0,1...0,3 діаметра вкладишу. Отвори заповнюють складу: матеріал на епоксидній основі - Diamant moglice (40-50%), дисульфід молібдену (40-55%) у стані рідини та порошок міді (7-15%). Після затвердіння надлишок матеріалу прибирають розсверлюючі вкладиш. Таким чином, запропонований спосіб дозволяє виготувати вкладиші підшипника ковзання і тим вирішити задачу про зниження коефіцієнта тертя і своєчасному ремонті опори ковзання. 5 Комп’ютерна в ерстка В. Клюкін 85948 6 Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making plain bearing liner

Автори англійськоюIschenko Anatolii Oleksiiovych, Radionenko Oleksandr Vasyliovych, Antonenko Oleksandra Viktorivna

Назва патенту російськоюСпособ изготовления вкладыша подшипника скольжения

Автори російськоюИщенко Анатолий Алексеевич, Радионенко Александр Васильевич, Антоненко Александра Викторовна

МПК / Мітки

МПК: F16C 33/04, F16C 33/24, F16C 17/00

Мітки: підшипника, вкладиша, спосіб, ковзання, виготовлення

Код посилання

<a href="https://ua.patents.su/3-85948-sposib-vigotovlennya-vkladisha-pidshipnika-kovzannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення вкладиша підшипника ковзання</a>

Попередній патент: Спосіб виготовлення алмазно-твердосплавного макрокомпозитного матеріалу

Наступний патент: Вібропрес

Випадковий патент: Комплекс інженерних споруд від затоплення поверхневими водами на території міста