Аморфні субмікронні частинки

Номер патенту: 98627

Опубліковано: 11.06.2012

Автори: Панц Крістіан, Маєр Карл, Місселіх Доріс, Гьотц Крістіан, Брінкманн Ульріх

Формула / Реферат

1. Спосіб подрібнення аморфних твердих матеріалів за допомогою системи подрібнення (апаратури подрібнення), переважно системи подрібнення, до складу якої входить струминний млин, який відрізняється тим, що млин у фазі подрібнення приводять у дію робочим засобом, обраним із групи, до якої входять газ і/або пара, переважно водяна, і/або газ, який містить водяну пару, і що зону подрібнення у фазі нагрівання, тобто перед безпосереднім оперуванням робочим агентом, нагрівають таким чином, що температура в зоні подрібнення і/або на виході з млину є вищою за точку роси для пари і/або робочого агента.

2. Спосіб за п. 1, який відрізняється тим, що струминний млин є зустрічно-струминним млином з псевдорозрідженим шаром або струминним млином з нерухомим шаром або спіральним струминним млином.

3. Спосіб за пп. 1 або 2, який відрізняється тим, що систему подрібнення, тобто млин, у фазі нагрівання приводять у дію гарячим газом і/або газовою сумішшю, переважно з гарячим повітрям і/або горючими газами і/або інертними газами і/або сумішами з них.

4. Спосіб за п. 3, який відрізняється тим, що гарячий газ і/або газову суміш під час фази нагрівання вводять у камеру подрібнення крізь впускні отвори, переважно сопла, які відрізняються від тих, крізь які робочий агент входить зі зниженнямтиску під час фази подрібнення.

5. Спосіб за п. 3, який відрізняється тим, що гарячий газ і/або газову суміш під час фази нагрівання вводять у камеру подрібнення крізь впускні отвори, переважно сопла, крізь які під час фази подрібнення також входить робочий агент зі зниженням тиску.

6. Спосіб за одним із пп. 3-5, який відрізняється тим, що впускні отвори для гарячого газу, переважно нагрівальні сопла, і/або впускні отвори для робочого агента (подрібнюючого газу), переважно подрібнюючі сопла, розташовані в одній площині, в нижній третині камери подрібнення таким чином, що всі гарячі струмені і/або подрібнюючі струмені зустрічаються в одній точці всередині камери подрібнення.

7. Спосіб за одним із пп. 1-6, який відрізняється тим, що крізь млин з метою охолодження пропускають сухий газ і/або суху газову суміш, переважно сухе повітря і/або горючий газ і/або інертний газ і/або суміш із них.

8. Спосіб за одним із пп. 1-7, який відрізняється тим, що здійснюють запобігання конденсації водяної пари на конструктивних деталях і/або складових частинах установки для подрібнення або млина.

9. Спосіб за одним із пп. 1-8, який відрізняється тим, що температура робочого агента під час фази подрібнення становить від 200 до 800°С.

10. Спосіб за одним із пп. 1-9, який відрізняється тим, що тиск робочого агента під час фази подрібнення становить від 15 до 250 бар.

11. Спосіб за одним із пп. 1-10, який відрізняється тим, що здійснюють просіювання подрібнюваного матеріалу, переважно за допомогою вбудованого і/або динамічного повітряного сепаратора.

12. Спосіб за п. 11, який відрізняється тим, що просіювання здійснюють за допомогою вбудованого динамічного лопаткового сепаратора і/або повітряного сепаратора.

13. Спосіб за одним із пп. 11-12, який відрізняється тим, що застосовують струминний млин (1) з вбудованим динамічним повітряним сепаратором (7), причому число обертів сепаруючого ротора або сепаруючого колеса (8) повітряного сепаратора (7) та коефіцієнт внутрішнього посилення V (=Di/DF) обирають або встановлюють таким чином, щоб окружна швидкість робочого агента (В) біля підпорядкованої сепаруючому колесу приймальної трубки або випускного патрубка (20) перевищувала звукову швидкість робочого агента щонайменше в 0,8 разів.

14. Спосіб за одним із пп. 11-13, який відрізняється тим, що застосовують систему подрібнення, при якій можливим і/або застосованим є продування щілини між сепаруючим колесом та корпусом сепаратора (сепаруюча щілина) і/або виводом валу між валом сепаруючого колеса та корпусом сепаратора.

15. Спосіб за одним із пп. 11-14, який відрізняється тим, що застосовують струминний млин (1) з вбудованим динамічним повітряним сепаратором (7), який має сепаруюче колесо (8) та вал (35) сепаруючого колеса, а також корпус (21) сепаратора, причому між сепаруючим колесом (8) та корпусом сепаратора (21) утворено сепаруючу щілину (8а), а між валом (35) сепаруючого колеса та корпусом сепаратора (21) утворено вивід (35б) для валу, і що продування сепаруючої щілини (8а) і/або виводу (35б) для валу здійснюють стисненими газами з низьким вмістом енергії.

16. Спосіб за одним із пп. 10-15, який відрізняється тим, що кількість подрібнюючого газу, яка потрапляє в повітряний сепаратор, регулюють таким чином, щоб середній розмір частинок (ТЕМ) d50 отриманого подрібненого матеріалу був меншим за 1,5 мкм і/або значення d90 становило < 2 мкм і/або значення d99 становило < 2 мкм.

17. Спосіб за одним із пп. 1-16, який відрізняється тим, що під аморфними твердими матеріалами слід розуміти гелі або частинки, що містять агрегати і/або агломерати, переважно аморфні тверді матеріали, які містять або складаються принаймні із одного металу і/або принаймні одного оксиду металу, особливо переважно аморфні оксиди металів 3-ї та 4-ї головної групи Періодичної системи елементів.

18. Спосіб за одним із пп. 1-17, який відрізняється тим, що аморфні частинки, які вже пройшли операцію сушіння, піддають подрібнюванню.

19. Спосіб за одним із пп. 1-18, який відрізняється тим, що після фільтраційний корж з аморфних частинок або гідрогель подрібнюють або одночасно подрібнюють та висушують.

20. Аморфні порошкоподібні тверді матеріали з середнім розміром частинок d50< 1,5 мкм (ТЕМ), і значенням d90< 1,8 мкм (ТЕМ), і значенням d99< 2 мкм (ТЕМ).

21. Аморфні тверді матеріали за п. 20, які відрізняються тим, що йдеться про гель або твердий матеріал у формі частинок, який містить агрегати і/або агломерати, переважно про тверді матеріали, які містять або складаються принаймні із одного металу і/або принаймні одного оксиду металу, особливо переважно про аморфні оксиди металів 3-ї та 4-ї головної групи Періодичної системи елементів.

22. Аморфні тверді матеріали за п. 21, які відрізняються тим, що йдеться про силікагелі, які до того ж мають об'єм пор від 0,2 до 0,7 мл/г.

23. Аморфні тверді матеріали за п. 21, які відрізняються тим, що йдеться про силікагелі, які до того ж мають об'єм пор від 0,8 до 1,5 мл/г.

24. Аморфні тверді матеріали за п. 21, які відрізняються тим, що йдеться про силікагелі, які до того ж мають об'єм пор від 1,5 до 2,1 мл/г.

25. Аморфні тверді матеріали за п. 20, які відрізняються тим, що йдеться про тверді матеріали у формі частинок, які містять агрегати і/або агломерати, переважно про тверді матеріали, які містять або складаються принаймні із одного металу і/або принаймні одного оксиду металу, особливо переважно про аморфні оксиди металів 3-ї та 4-ї головної групи Періодичної системи елементів.

Текст

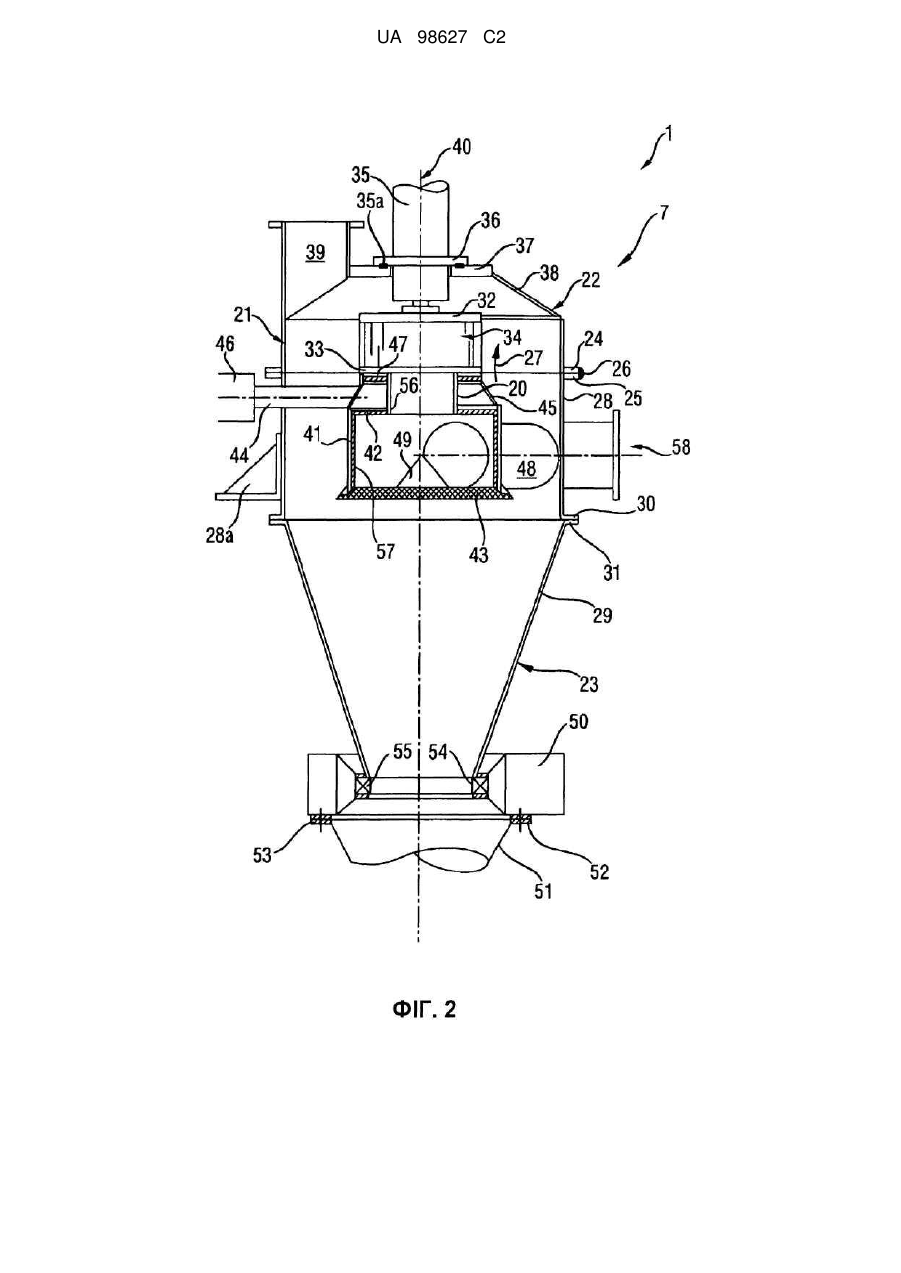

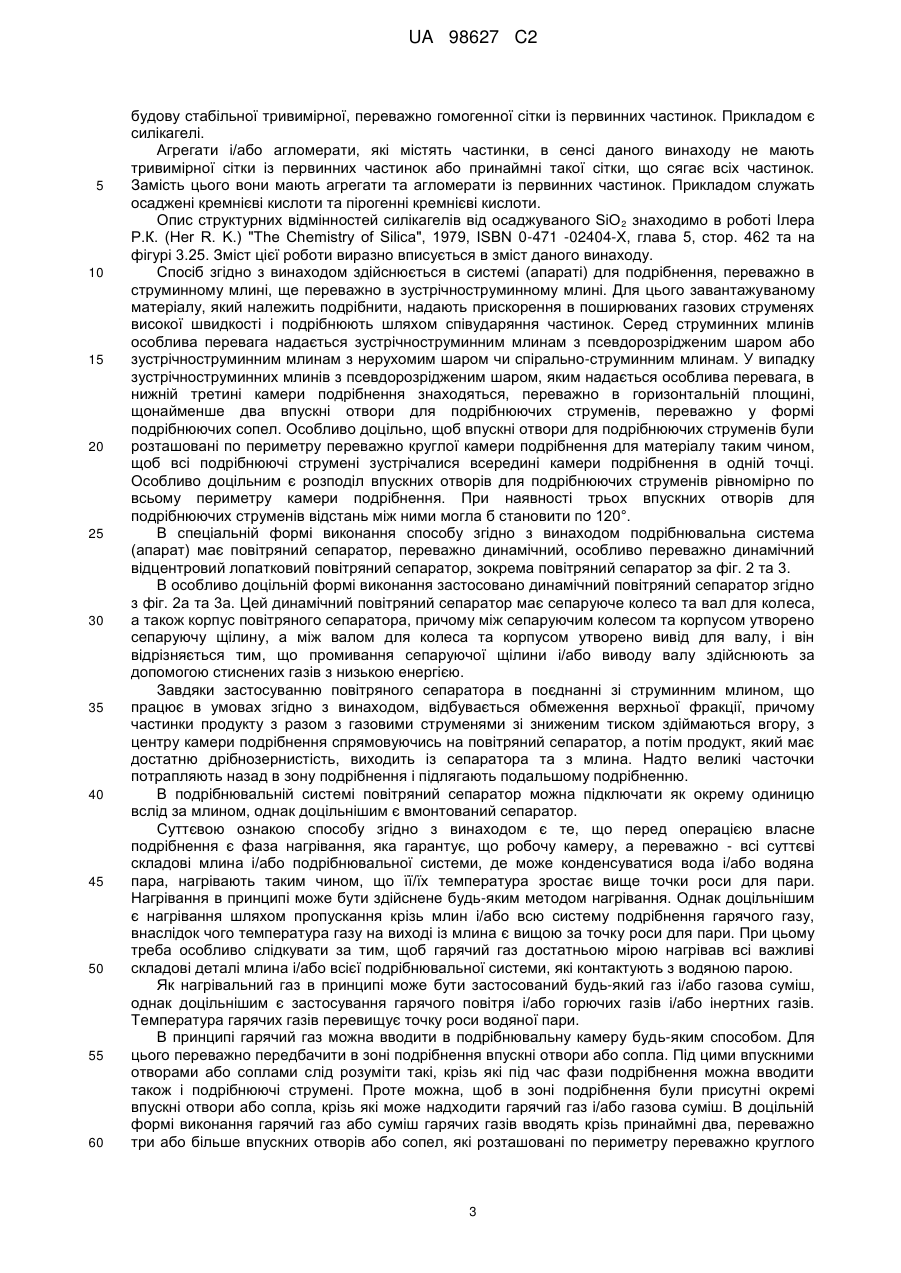

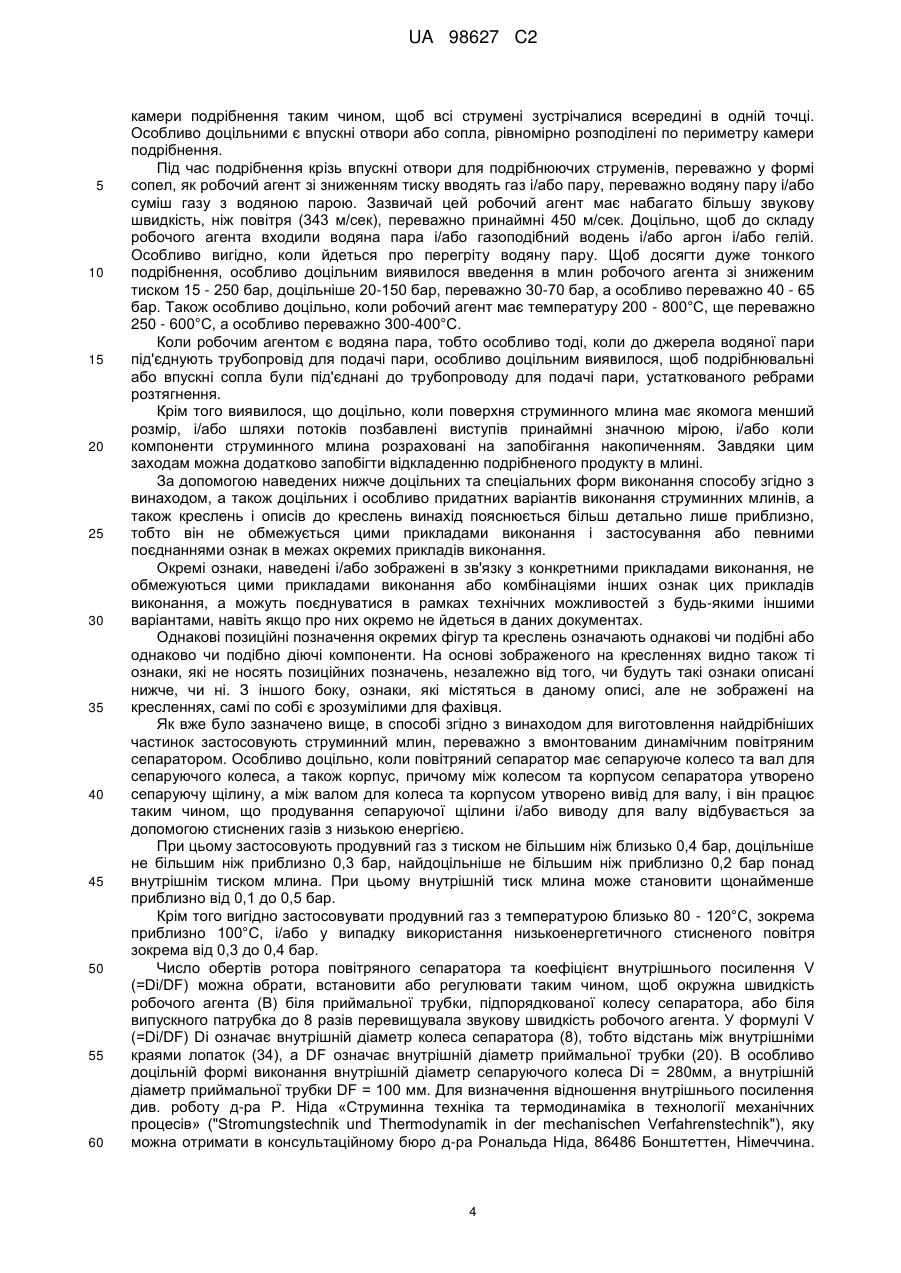

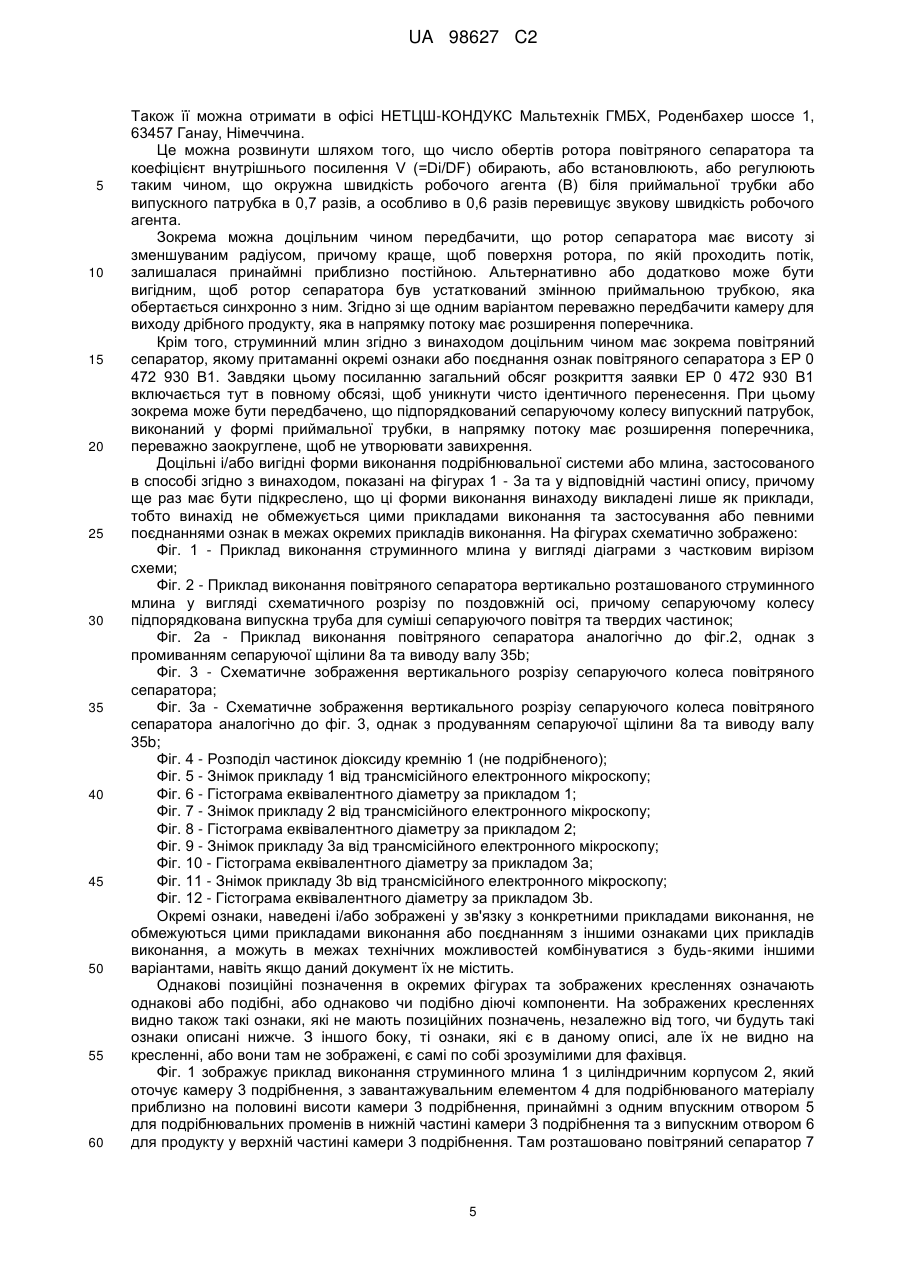

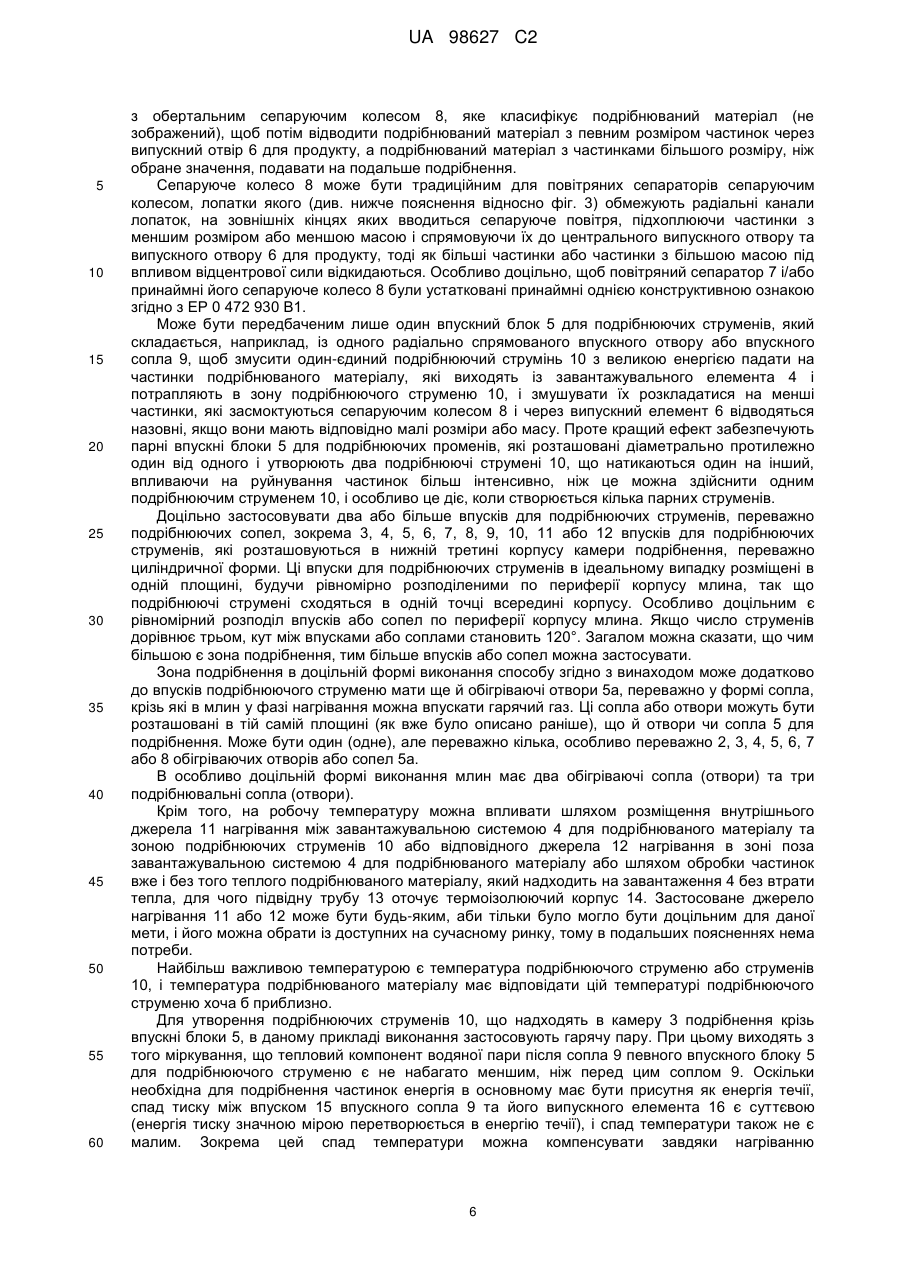

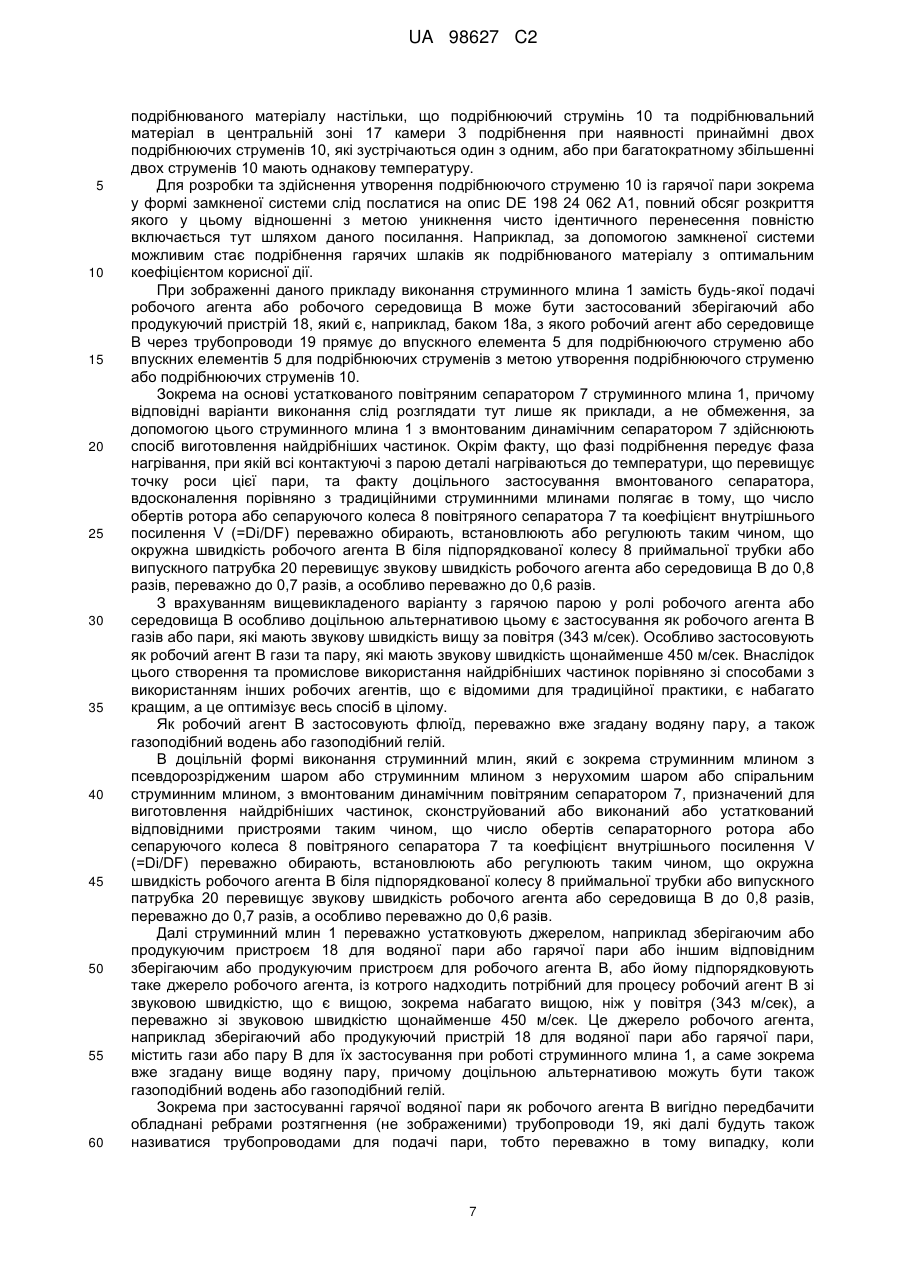

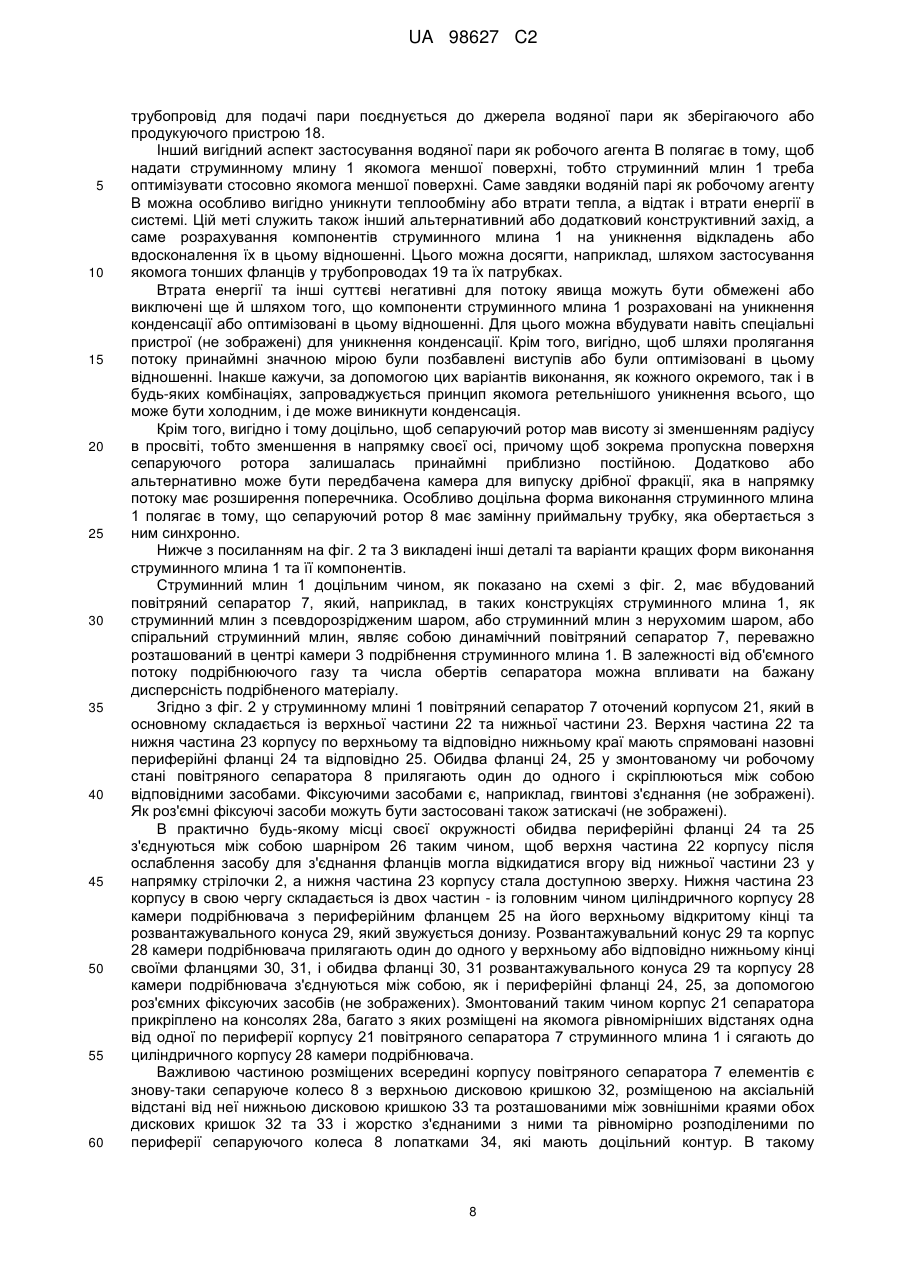

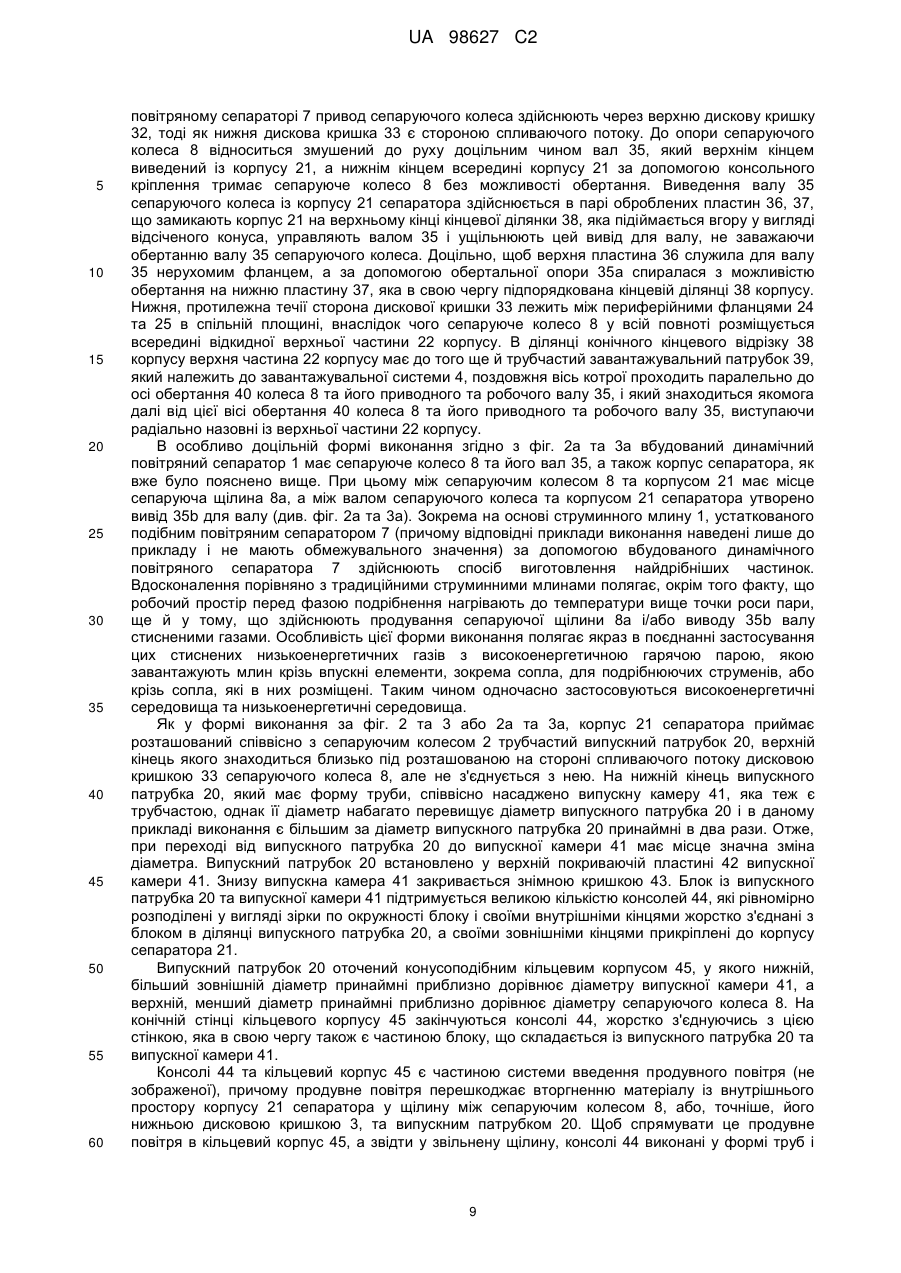

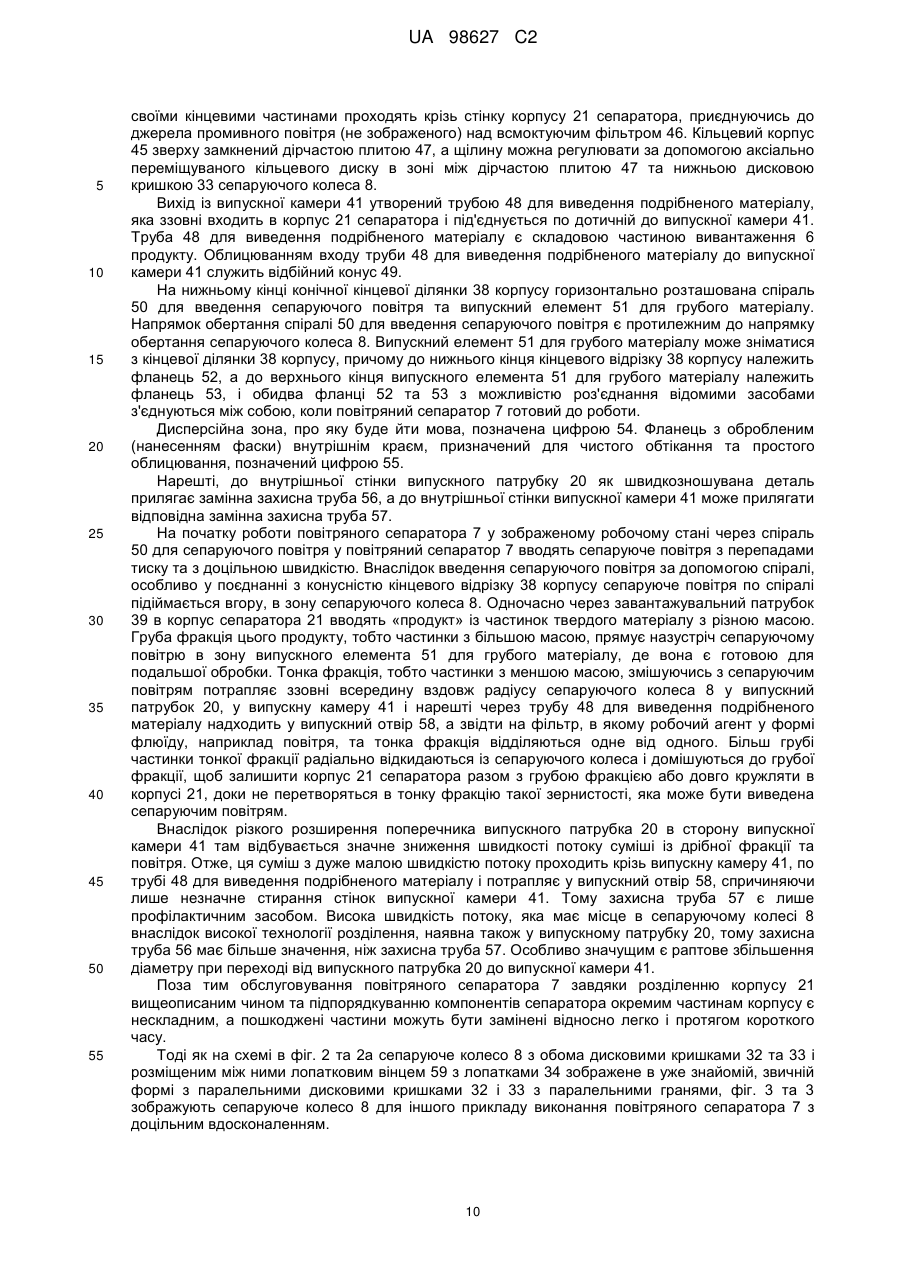

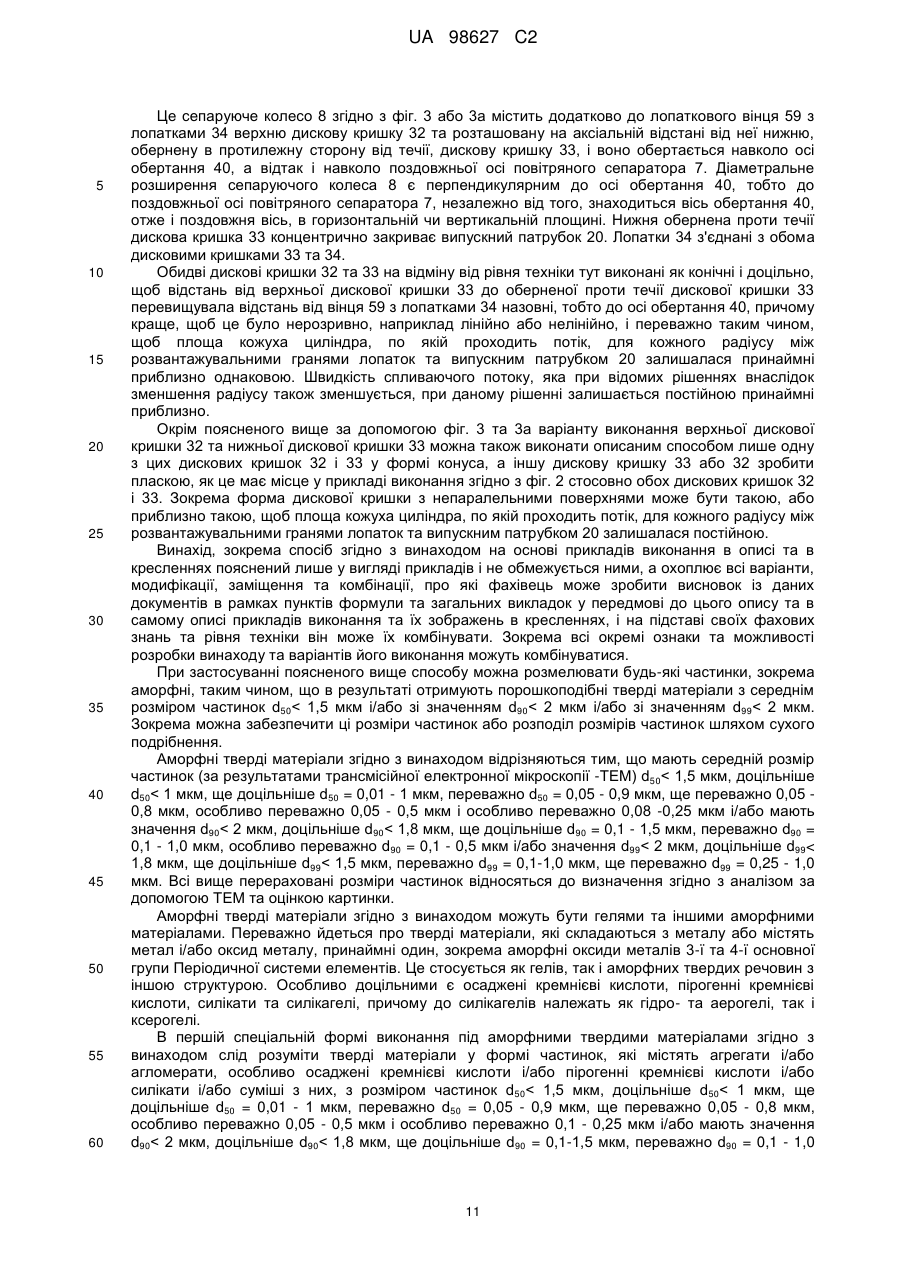

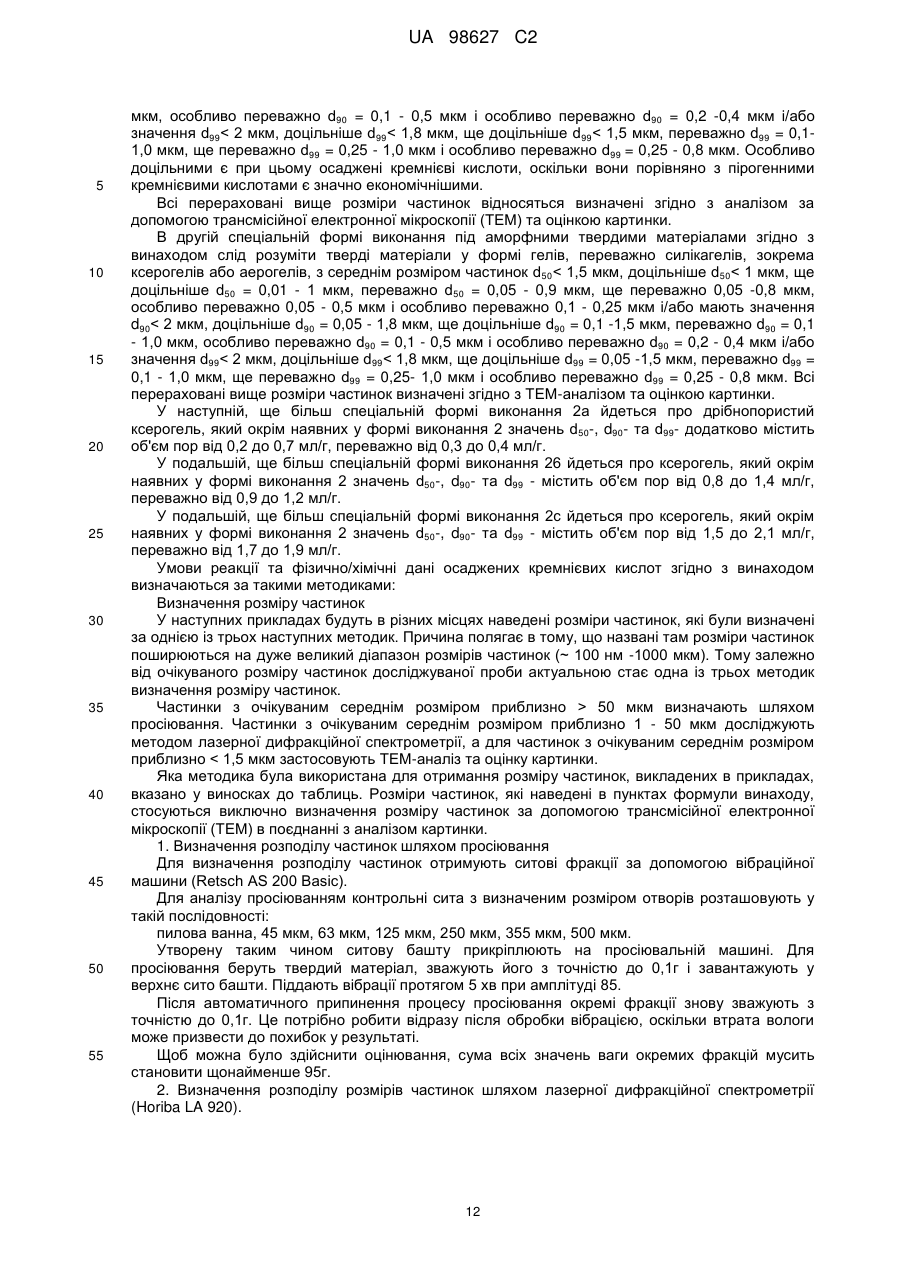

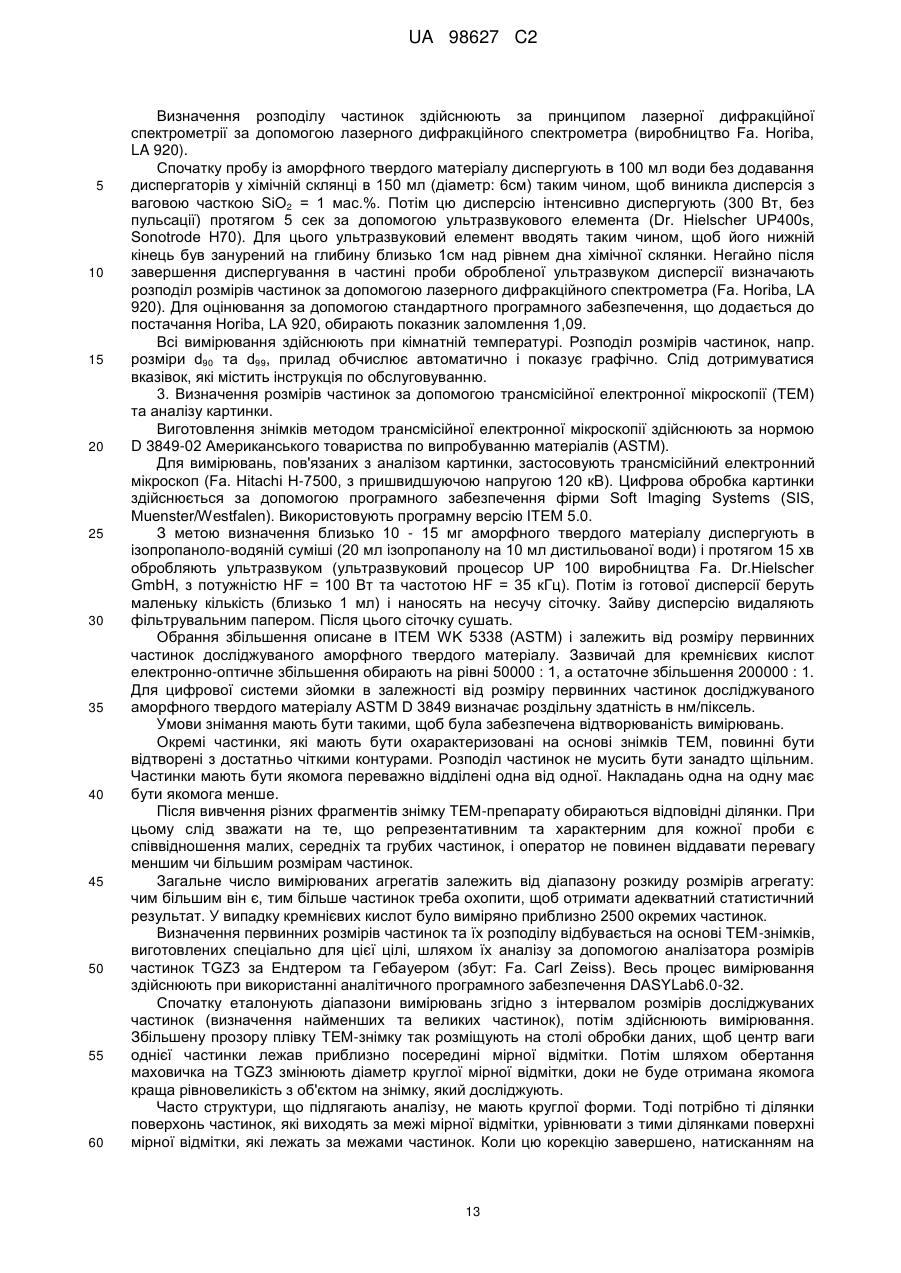

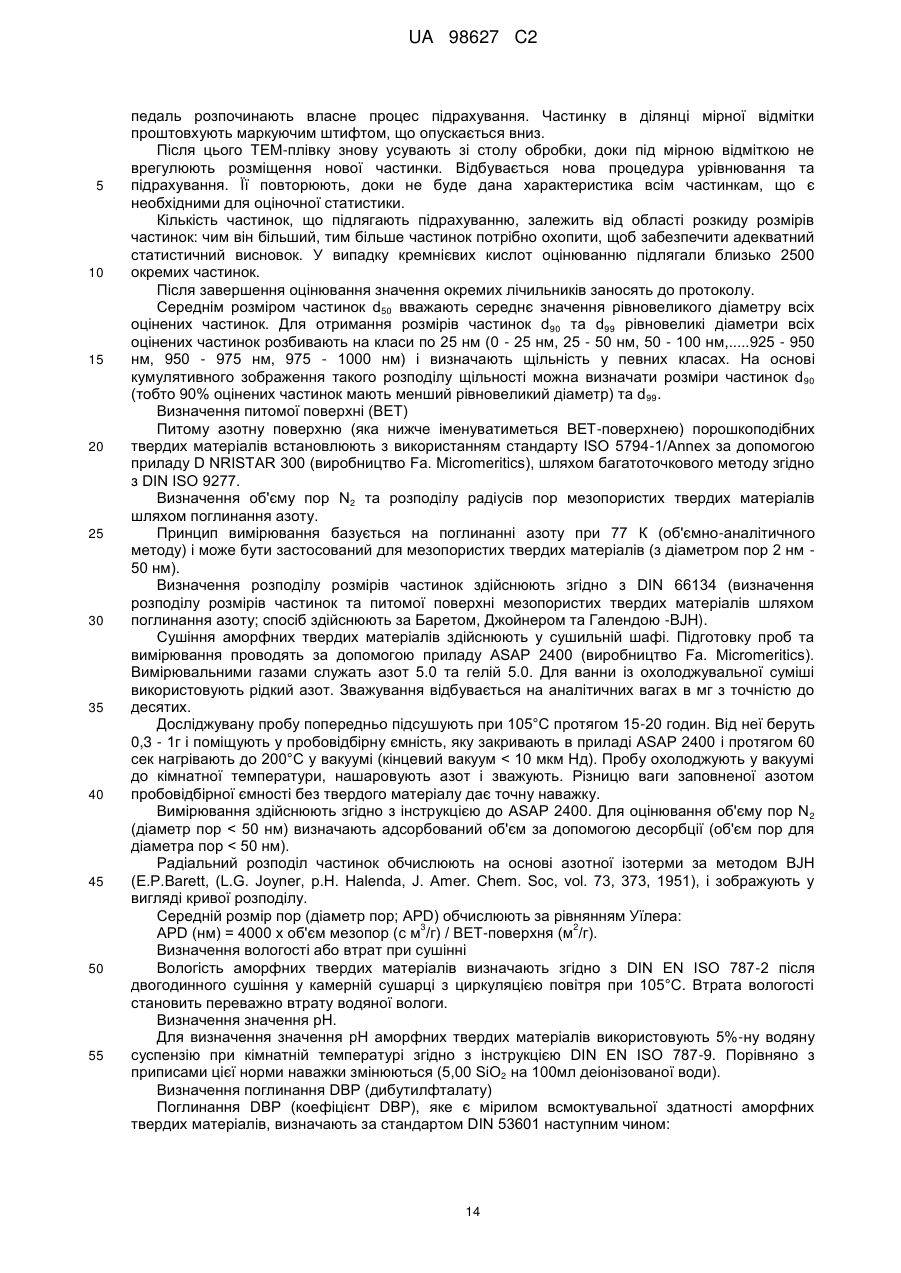

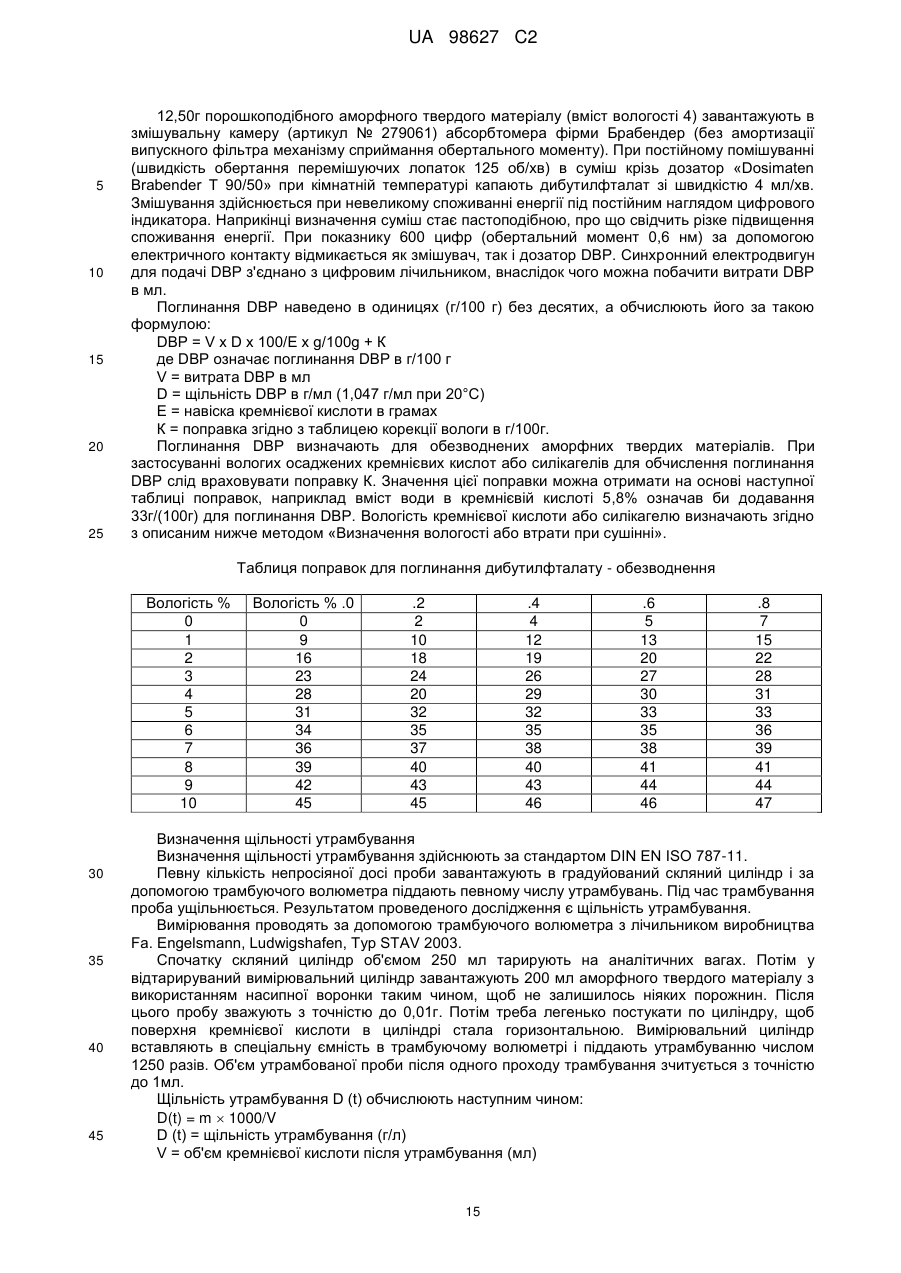

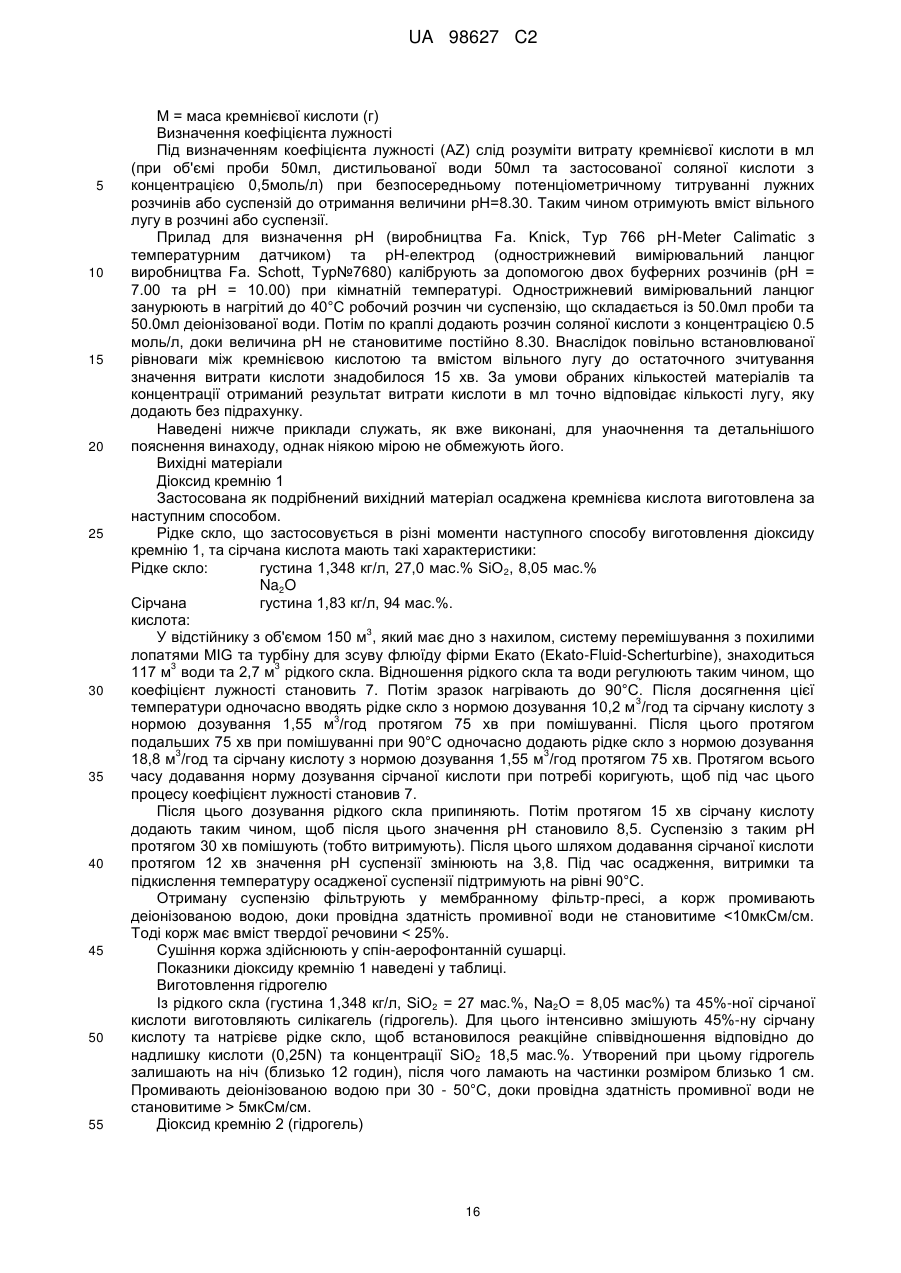

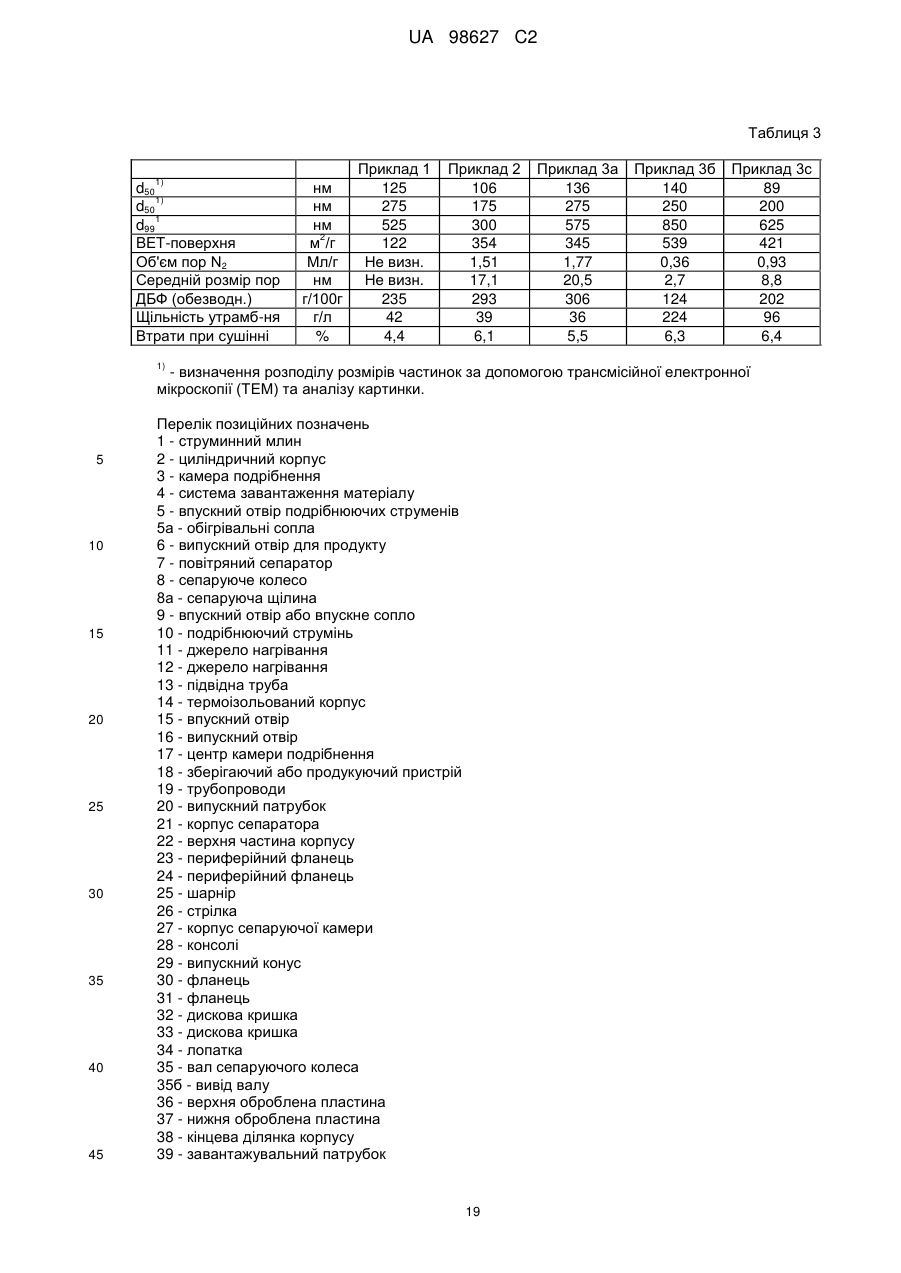

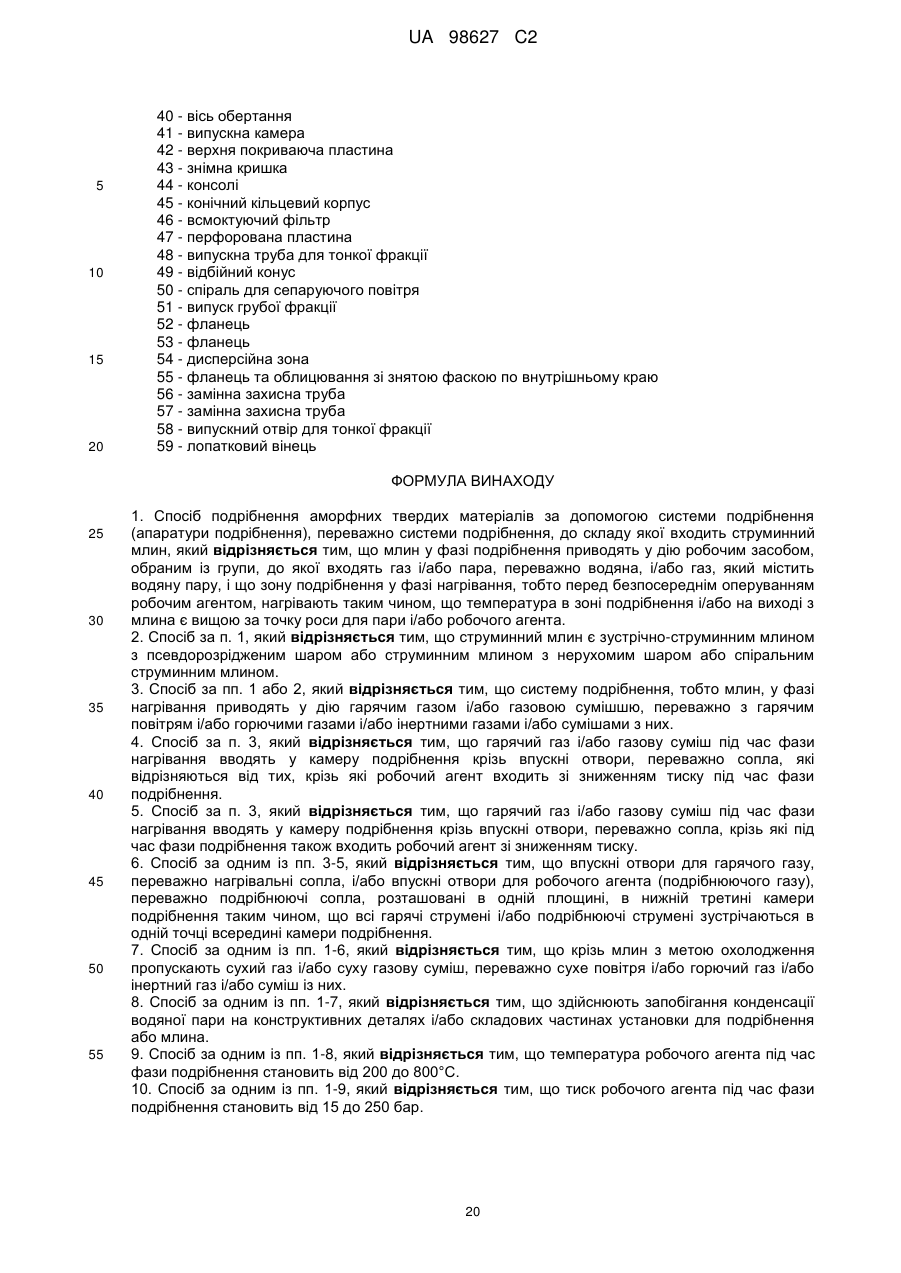

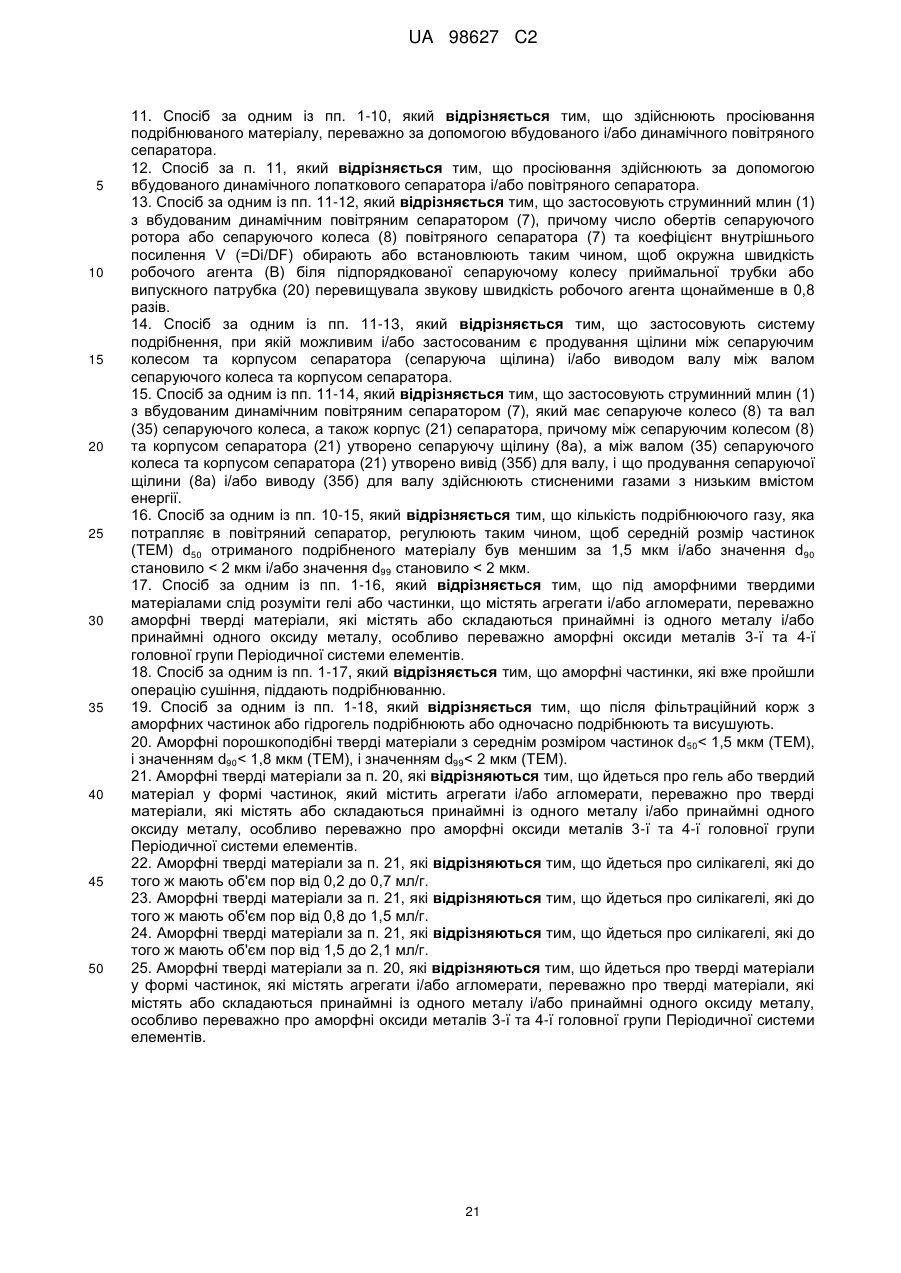

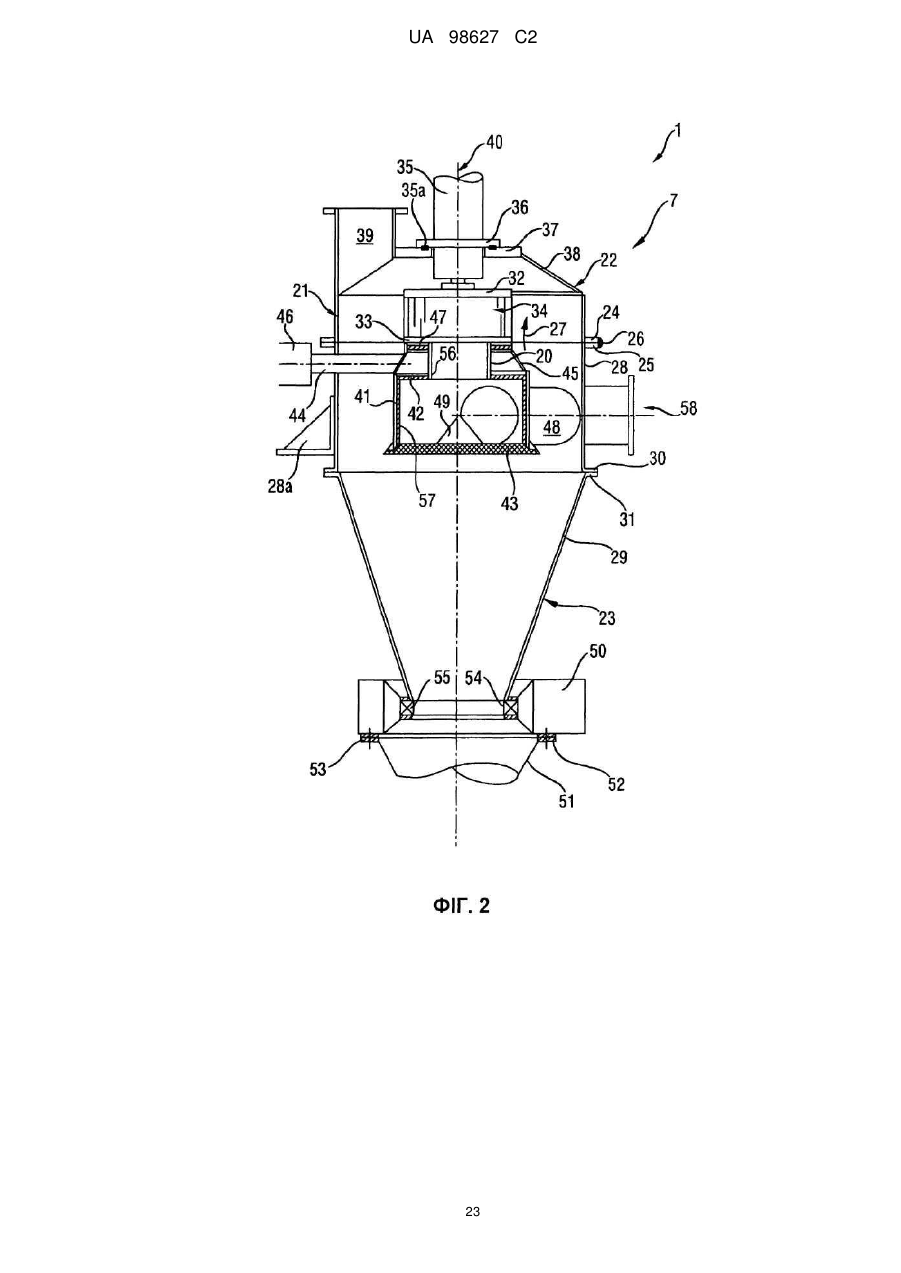

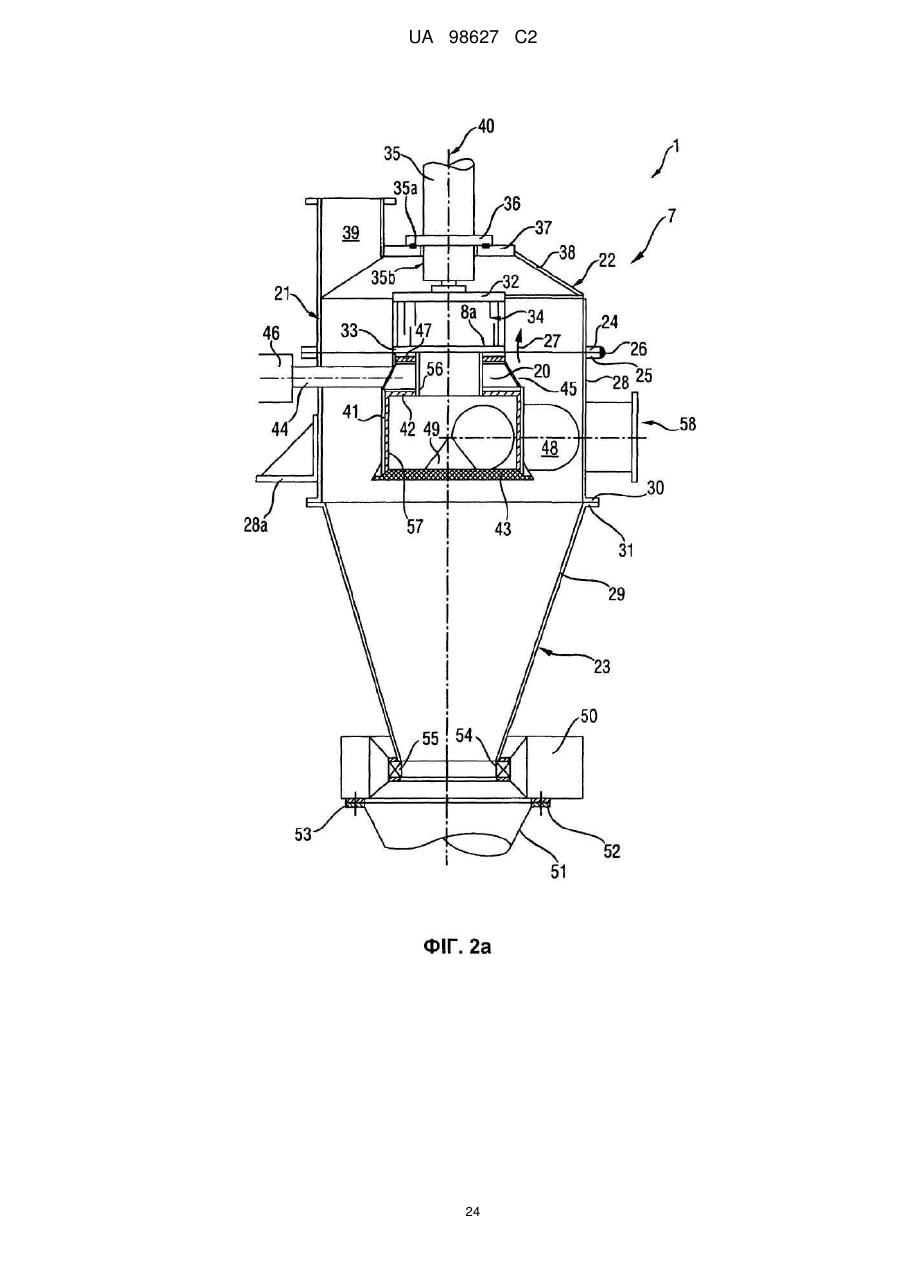

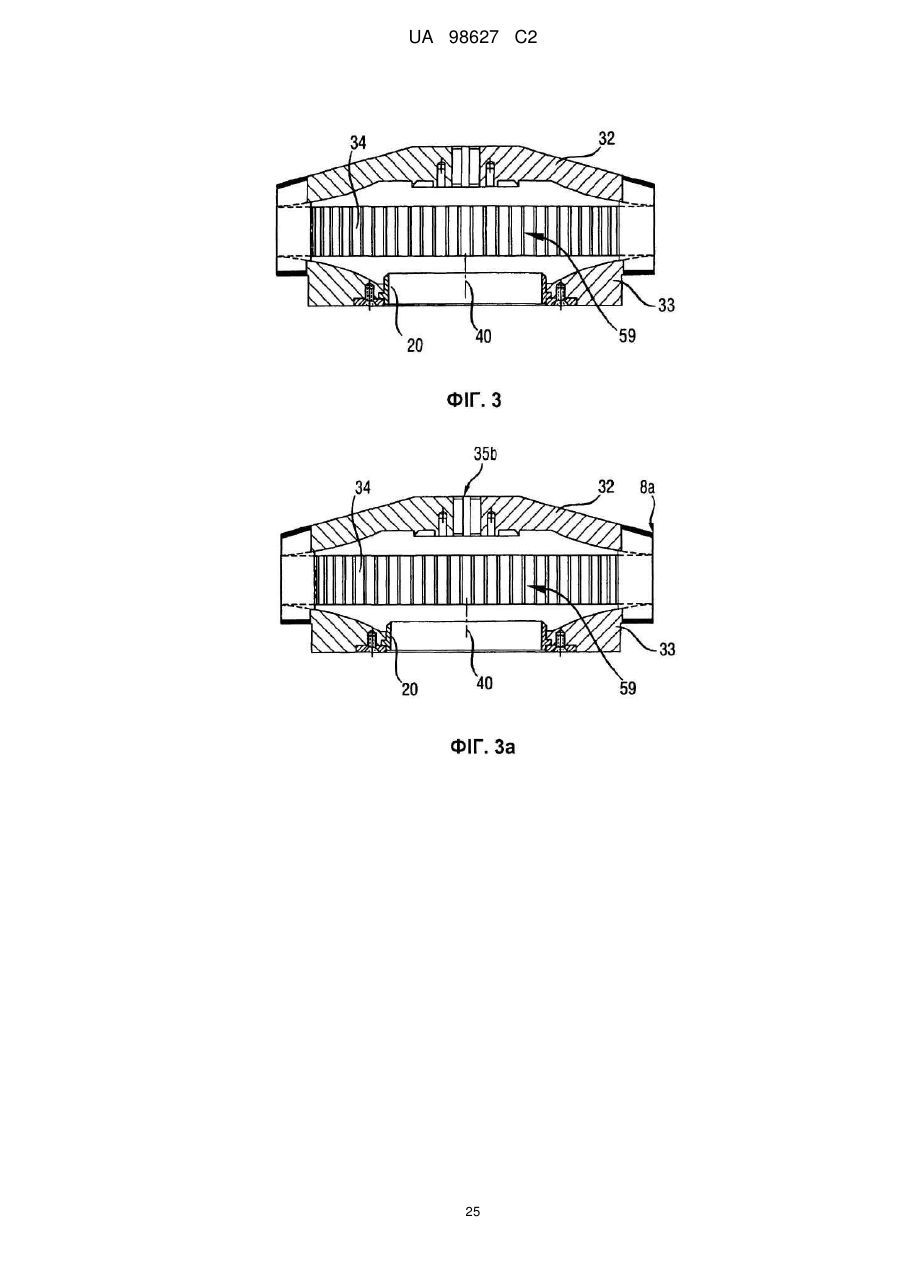

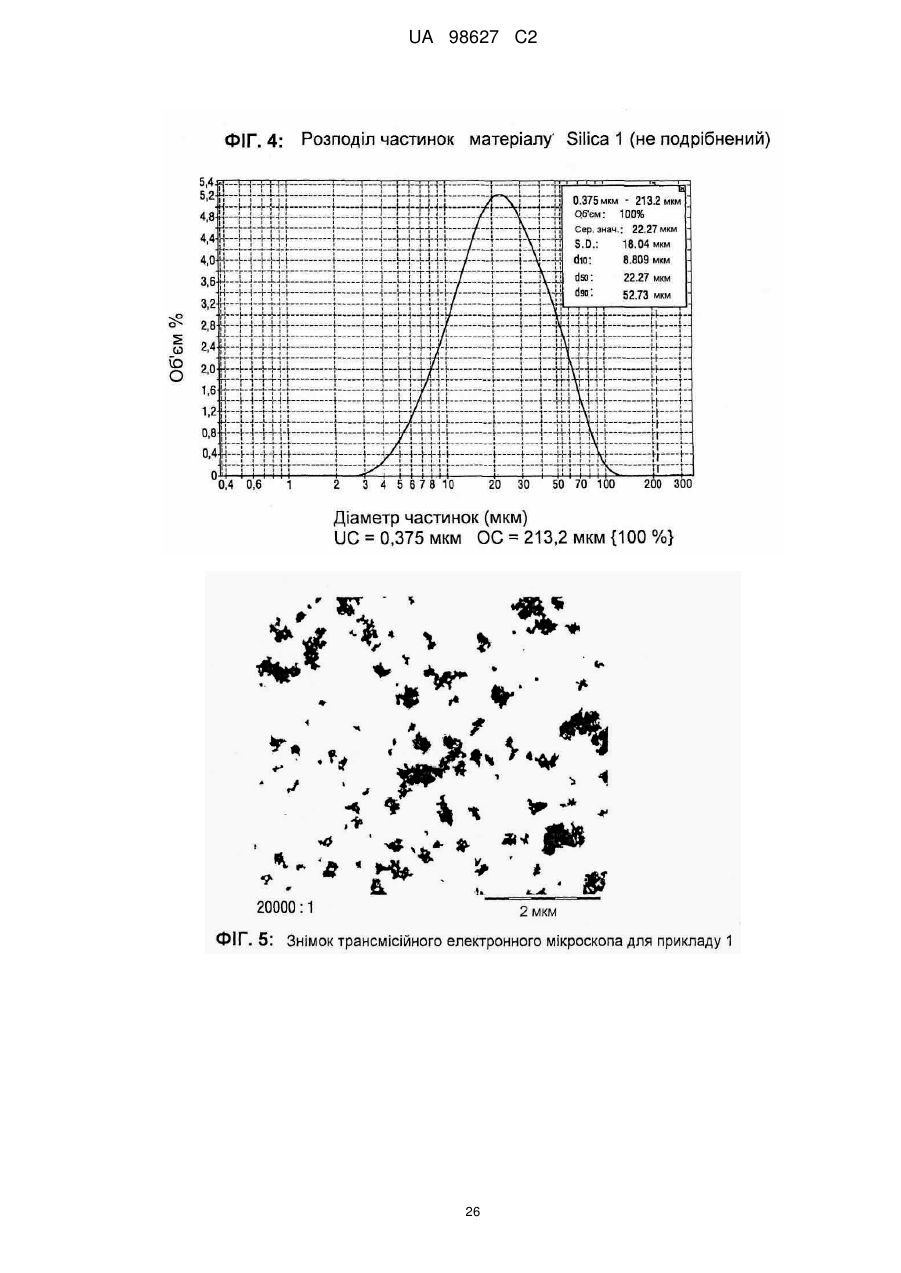

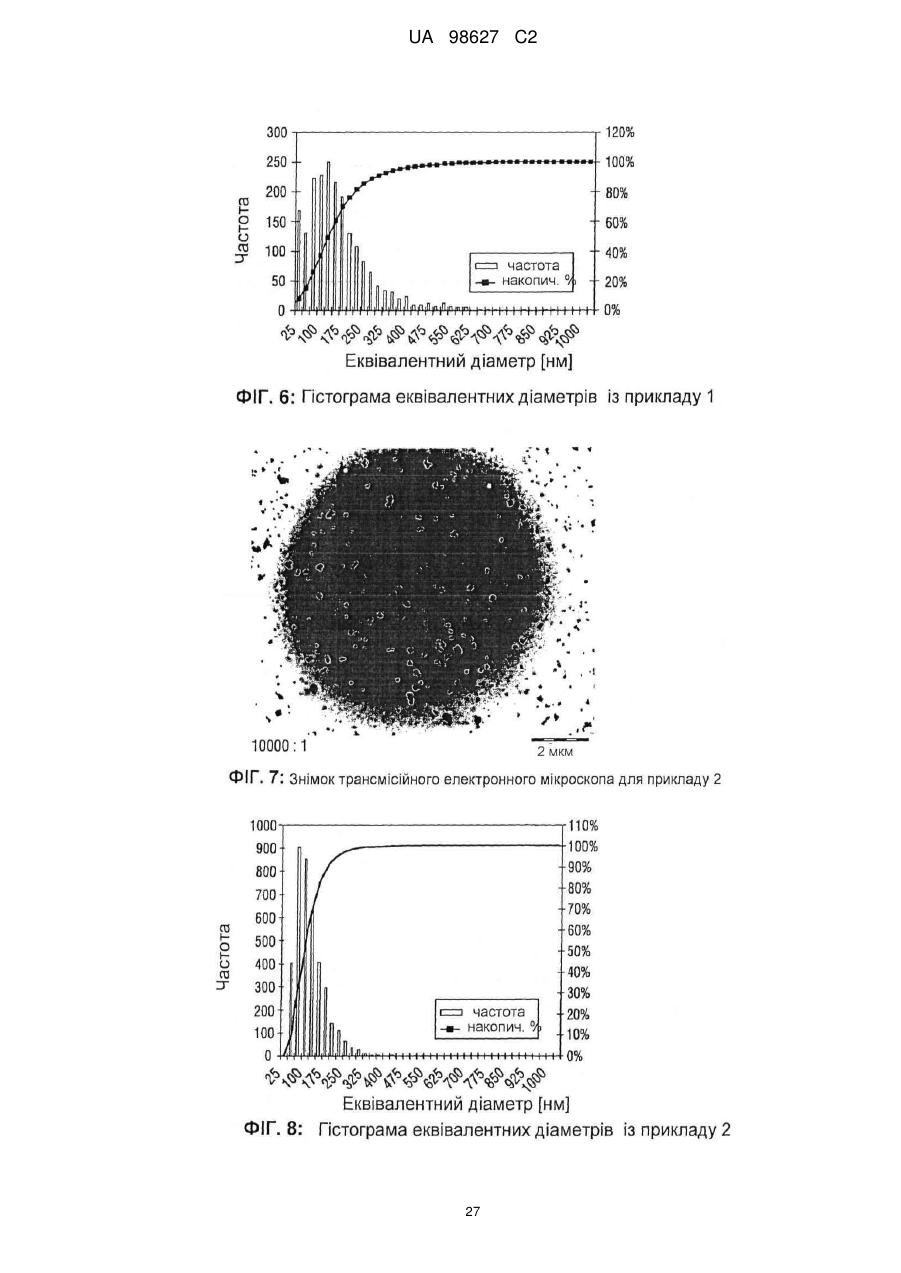

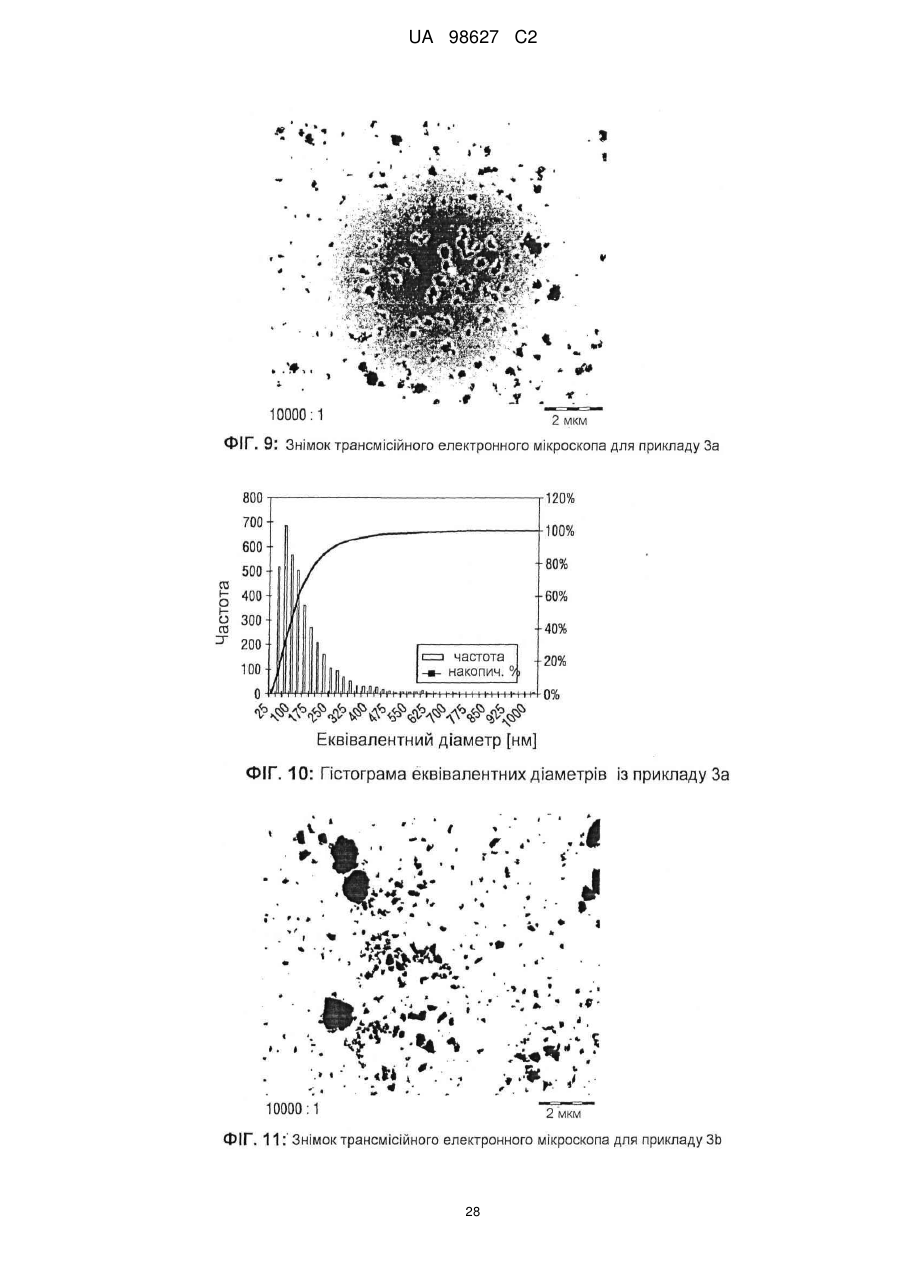

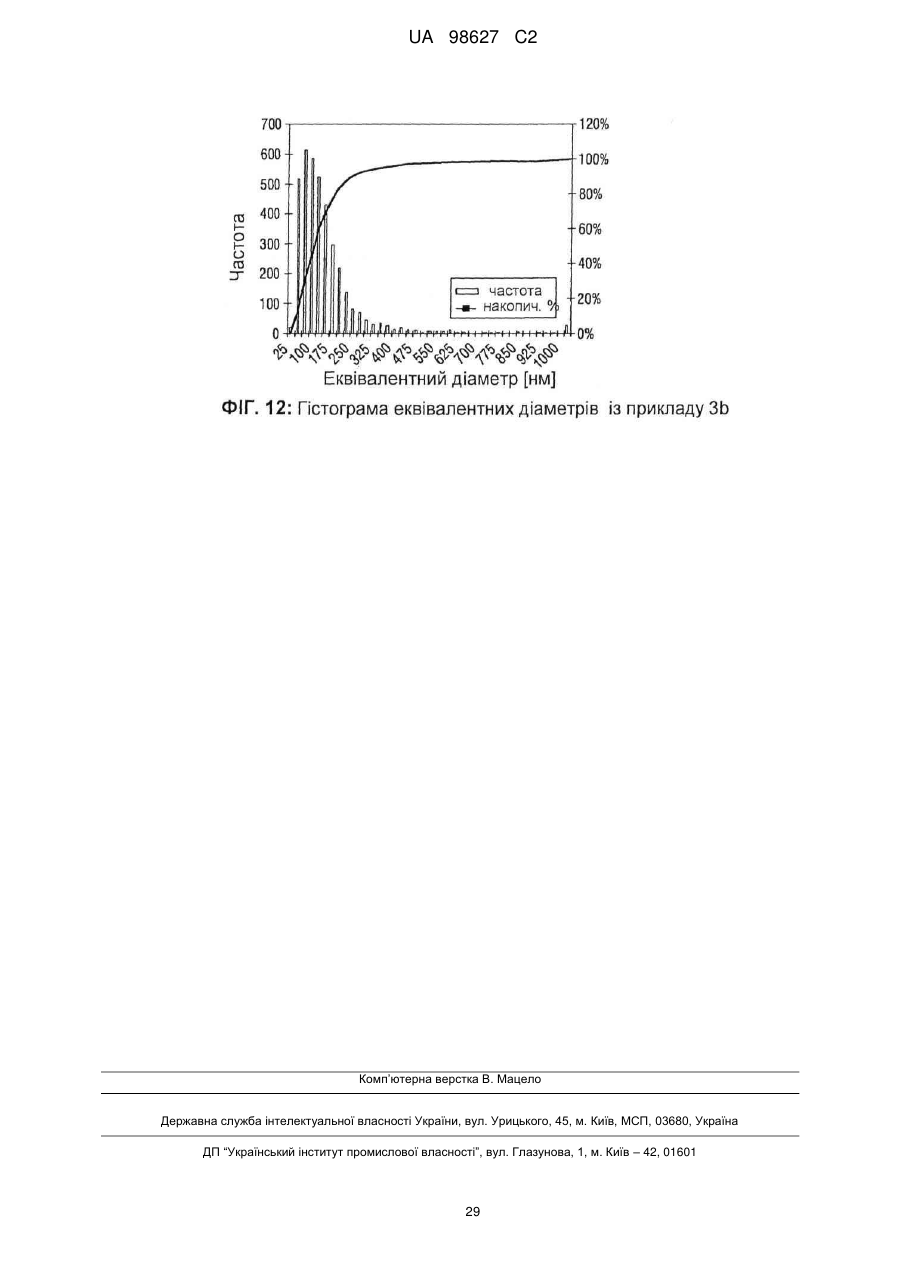

Реферат: Винахід стосується нового способу подрібнення аморфних твердих хімічних речовин, завдяки якому отримують частинки з середнім діаметром d90 2 мкм від 15 до 20%. Високий вміст великих частинок, тобто більших за 2 мкм, має негативне значення для застосування багатошарових покриттів, оскільки так не можна виготовляти тонкі шари з гладенькою поверхнею. В US 2 856 268 описане подрібнення з одночасним сушінням силікагелів в пароструминному млині. Проте отримані там середні діаметри частинок значно перевищували 2 мкм. Альтернативну можливість подрібнення створює мокре подрібнення, напр. в кульових млинах. В результаті отримують дуже тонкодисперсні суспензії подрібнюваних продуктів, див. наприклад WO 200002814. За допомогою цієї технології не можна виділити із цих суспензій тонкодисперсний, позбавлений агломератів продукт, особливо без змін в порометричних властивостях. Тому задача даного винаходу полягає у створенні тонкодисперсних, порошкоподібних, аморфних твердих речовин нового типу, а також способу їх виготовлення. Інші задачі, які тут не називаються більш точно, випливають із загального контексту опису та з пунктів формули винаходу і прикладів. Винахідниками було визначено, що за допомогою викладеного більш детально в пунктах формули 1-19 спеціального способу можна подрібнювати аморфні тверді речовини аж до середнього розміру частинок d50, меншого за 1,5 мкм, досягаючи при цьому дуже щільного розподілу частинок. Таким чином, задачу вирішено завдяки способу, викладеному в пунктах формули та наступному описі, та завдяки більш детально описаним там аморфним твердим матеріалам. Отже, предметом винаходу є спосіб подрібнення аморфних твердих речовин за допомогою розмелюючої системи (апаратури), до складу якої переважно належить струминний млин, який відрізняється тим, що млин у фазі подрібнення приводиться в дію робочим агентом, обраним із групи, до якої входять газ і/або пара, переважно водяна, і/або водяна пара, яка містить газ, і що зону подрібнення у фазі нагрівання, тобто перед безпосереднім оперуванням робочим агентом, нагрівають таким чином, що температура в зоні подрібнення і/або на виході з млину є вищою за точку роси для пари і/або робочого засобу. Крім того, предметом винаходу є аморфні тверді матеріали з середнім розміром частинок d50< 1,5 мкм і/або значенням d90< 2 мкм і/або значенням d99< 2 мкм. Під аморфними матеріалами слід розуміти гелі, але також і матеріали з іншою структурою, такі як частинки із агломератів і/або агрегатів. Доцільним чином маються на увазі тверді матеріали, які містять метал або складаються принаймні із одного металу і/або принаймні із оксиду металу, зокрема аморфні оксиди металів 3-ої та 4-ої головних груп Періодичної системи елементів. Це стосується як гелів, так і інших аморфних твердих матеріалів, зокрема таких, які містять частинки із агломератів і/або агрегатів. Особливо доцільними є осаджені кремнієві 1 UA 98627 C2 5 10 15 20 25 30 35 40 45 50 55 кислоти, пірогенні кремнієві кислоти, силікати та силікагелі, причому до силікагелів належать як гідро-, так і аеро- та ксерогелі. Крім того, предметом винаходу є застосування аморфних твердих матеріалів згідно з винаходом з середнім розміром частинок d50 < 1,5 мкм і/або значенням d90< 2 мкм і/або значенням d99< 2 мкм, наприклад, в системах покриття поверхні. Завдяки способу згідно з винаходом вперше вдалося виготовити порошкоподібні аморфні тверді матеріали з середнім розміром частинок d50 < 1,5 мкм та щільним розподілом розміру частинок, який виражений значенням d90< 2 мкм і/або значенням d99< 2 мкм. Подрібнення аморфних твердих матеріалів, зокрема тих, що містять метал і/або оксид металу, наприклад з металів 3-ої та 4-ої головних груп Періодичної системи елементів, таких як осаджені кремнієві кислоти, пірогенні кремнієві кислоти, силікати та силікагелі, з метою отримання настільки малих значень середнього розміру частинок раніше було можливе лише шляхом мокрого розмелу. Однак таким чином можна було отримати лише дисперсії. Сушіння цих дисперсій приводило до повторної агломерації аморфних частинок, внаслідок чого ефект подрібнення частково отримував зворотній розвиток, а розмір частинок зі значенням d 50 < 1,5 мкм та розподіл розмірів частинок зі значенням d90< 2 мкм не могли бути забезпечені у випадку висушених порошкоподібних матеріалів. Крім того, при висушуванні гелів чинився негативний вплив на пористість. Спосіб згідно з винаходом, на відміну від способу з рівня техніки, зокрема від мокрого розмелу, має ту перевагу, що тут йдеться про сухий розмел, безпосереднім результатом якого є порошкоподібні продукти з дуже малим середнім значенням розміру частинок, причому можливою є (а це особливо вигідно) ще й висока пористість. Проблема повторної агломерації при висушуванні відпадає, оскільки немає потреби в операції висушування після подрібнення. Наступна перевага способу згідно з винаходом у одній із доцільних форм виконання вбачається в тому, що подрібнення можна здійснювати одночасно з висушуванням, завдяки чому потім можна безпосередньо піддавати подальшій обробці корж, що з'являється після фільтру. В результаті відпадає потреба в додатковій операції висушування і одночасно більш раціонально витрачається час. Доцільна форма виконання способу згідно з винаходом має ще й ту перевагу, що при роботі системи подрібнення з повним навантаженням в ній не виникає конденсат, або виникає зовсім мала кількість конденсату, зокрема в млині. При охолодженні можна застосовувати висушений газ. Тому при охолодженні в системі подрібнення не виникає конденсату, а фаза охолодження суттєво скорочується. Таким чином може значно зрости ефективний машинний час. Нарешті те, що при роботі системи подрібнення з повним навантаженням в ній не виникає конденсату, або виникає зовсім мала кількість конденсату, запобігає повторному зволоженню вже висушеного подрібненого матеріалу, що може запобігати утворенню агломератів та відкладень під час процесу подрібнення. Виготовлені за допомогою способу згідно з винаходом аморфні порошкоподібні тверді матеріали завдяки їх унікальному середньому розміру частинок і розподілу розмірів частинок мають особливо хороші властивості при застосуванні в багатошарових системах покриттів, наприклад, у вигляді реологічних допоміжних засобів, при нанесенні покриттів на папір та в лаках чи фарбах. Продукти згідно з винаходом дозволяють, наприклад, завдяки дуже малому середньому розміру частинок, а особливо завдяки низьким значенням d90 та d99, виготовляти дуже тонкі покриття. Далі винахід пояснюється більш детально. Спочатку слід пояснити деякі терміни, що застосовуються в описі та в пунктах формули. Терміни «порошок» та «порошкоподібні тверді матеріали» в межах даного винаходу застосовуються як синоніми і означають тонко подрібнену тверду субстанцію із маленьких сухих частинок, причому сухі частинки означають, що йдеться про зовні сухі частинки. Хоча ці частинки, як правило, містять воду, цей вміст води так тісно зв'язаний з частинками, тобто їх капілярами, що при температурі приміщення та при атмосферному тиску він не вивільняється. Інакше кажучи, йдеться про матеріали у формі частинок, які можна розрізнити лише оптичними методами, а не про суспензії чи дисперсії. Крім того, при цьому може йтися як про тверді матеріали з модифікованою поверхнею, так і про тверді матеріали з немодифікованою поверхнею. Модифікація поверхні здійснюється переважно за допомогою формуючих покриття засобів, які містять вуглець, і може відбуватися як перед подрібненням, так і після нього. Тверді речовини згідно з винаходом можуть бути представлені у вигляді гелів або агломератів і/або агрегатів, які містять частинки. Гель означає, що тверді матеріали мають 2 UA 98627 C2 5 10 15 20 25 30 35 40 45 50 55 60 будову стабільної тривимірної, переважно гомогенної сітки із первинних частинок. Прикладом є силікагелі. Агрегати і/або агломерати, які містять частинки, в сенсі даного винаходу не мають тривимірної сітки із первинних частинок або принаймні такої сітки, що сягає всіх частинок. Замість цього вони мають агрегати та агломерати із первинних частинок. Прикладом служать осаджені кремнієві кислоти та пірогенні кремнієві кислоти. Опис структурних відмінностей силікагелів від осаджуваного SiO 2 знаходимо в роботі Ілера Р.К. (Her R. K.) "The Chemistry of Silica", 1979, ISBN 0-471 -02404-X, глава 5, стор. 462 та на фігурі 3.25. Зміст цієї роботи виразно вписується в зміст даного винаходу. Спосіб згідно з винаходом здійснюється в системі (апараті) для подрібнення, переважно в струминному млині, ще переважно в зустрічноструминному млині. Для цього завантажуваному матеріалу, який належить подрібнити, надають прискорення в поширюваних газових струменях високої швидкості і подрібнюють шляхом співударяння частинок. Серед струминних млинів особлива перевага надається зустрічноструминним млинам з псевдорозрідженим шаром або зустрічноструминним млинам з нерухомим шаром чи спірально-струминним млинам. У випадку зустрічноструминних млинів з псевдорозрідженим шаром, яким надається особлива перевага, в нижній третині камери подрібнення знаходяться, переважно в горизонтальній площині, щонайменше два впускні отвори для подрібнюючих струменів, переважно у формі подрібнюючих сопел. Особливо доцільно, щоб впускні отвори для подрібнюючих струменів були розташовані по периметру переважно круглої камери подрібнення для матеріалу таким чином, щоб всі подрібнюючі струмені зустрічалися всередині камери подрібнення в одній точці. Особливо доцільним є розподіл впускних отворів для подрібнюючих струменів рівномірно по всьому периметру камери подрібнення. При наявності трьох впускних отворів для подрібнюючих струменів відстань між ними могла б становити по 120°. В спеціальній формі виконання способу згідно з винаходом подрібнювальна система (апарат) має повітряний сепаратор, переважно динамічний, особливо переважно динамічний відцентровий лопатковий повітряний сепаратор, зокрема повітряний сепаратор за фіг. 2 та 3. В особливо доцільній формі виконання застосовано динамічний повітряний сепаратор згідно з фіг. 2а та 3а. Цей динамічний повітряний сепаратор має сепаруюче колесо та вал для колеса, а також корпус повітряного сепаратора, причому між сепаруючим колесом та корпусом утворено сепаруючу щілину, а між валом для колеса та корпусом утворено вивід для валу, і він відрізняється тим, що промивання сепаруючої щілини і/або виводу валу здійснюють за допомогою стиснених газів з низькою енергією. Завдяки застосуванню повітряного сепаратора в поєднанні зі струминним млином, що працює в умовах згідно з винаходом, відбувається обмеження верхньої фракції, причому частинки продукту з разом з газовими струменями зі зниженим тиском здіймаються вгору, з центру камери подрібнення спрямовуючись на повітряний сепаратор, а потім продукт, який має достатню дрібнозернистість, виходить із сепаратора та з млина. Надто великі часточки потрапляють назад в зону подрібнення і підлягають подальшому подрібненню. В подрібнювальній системі повітряний сепаратор можна підключати як окрему одиницю вслід за млином, однак доцільнішим є вмонтований сепаратор. Суттєвою ознакою способу згідно з винаходом є те, що перед операцією власне подрібнення є фаза нагрівання, яка гарантує, що робочу камеру, а переважно - всі суттєві складові млина і/або подрібнювальної системи, де може конденсуватися вода і/або водяна пара, нагрівають таким чином, що її/їх температура зростає вище точки роси для пари. Нагрівання в принципі може бути здійснене будь-яким методом нагрівання. Однак доцільнішим є нагрівання шляхом пропускання крізь млин і/або всю систему подрібнення гарячого газу, внаслідок чого температура газу на виході із млина є вищою за точку роси для пари. При цьому треба особливо слідкувати за тим, щоб гарячий газ достатньою мірою нагрівав всі важливі складові деталі млина і/або всієї подрібнювальної системи, які контактують з водяною парою. Як нагрівальний газ в принципі може бути застосований будь-який газ і/або газова суміш, однак доцільнішим є застосування гарячого повітря і/або горючих газів і/або інертних газів. Температура гарячих газів перевищує точку роси водяної пари. В принципі гарячий газ можна вводити в подрібнювальну камеру будь-яким способом. Для цього переважно передбачити в зоні подрібнення впускні отвори або сопла. Під цими впускними отворами або соплами слід розуміти такі, крізь які під час фази подрібнення можна вводити також і подрібнюючі струмені. Проте можна, щоб в зоні подрібнення були присутні окремі впускні отвори або сопла, крізь які може надходити гарячий газ і/або газова суміш. В доцільній формі виконання гарячий газ або суміш гарячих газів вводять крізь принаймні два, переважно три або більше впускних отворів або сопел, які розташовані по периметру переважно круглого 3 UA 98627 C2 5 10 15 20 25 30 35 40 45 50 55 60 камери подрібнення таким чином, щоб всі струмені зустрічалися всередині в одній точці. Особливо доцільними є впускні отвори або сопла, рівномірно розподілені по периметру камери подрібнення. Під час подрібнення крізь впускні отвори для подрібнюючих струменів, переважно у формі сопел, як робочий агент зі зниженням тиску вводять газ і/або пару, переважно водяну пару і/або суміш газу з водяною парою. Зазвичай цей робочий агент має набагато більшу звукову швидкість, ніж повітря (343 м/сек), переважно принаймні 450 м/сек. Доцільно, щоб до складу робочого агента входили водяна пара і/або газоподібний водень і/або аргон і/або гелій. Особливо вигідно, коли йдеться про перегріту водяну пару. Щоб досягти дуже тонкого подрібнення, особливо доцільним виявилося введення в млин робочого агента зі зниженим тиском 15 - 250 бар, доцільніше 20-150 бар, переважно 30-70 бар, а особливо переважно 40 - 65 бар. Також особливо доцільно, коли робочий агент має температуру 200 - 800°С, ще переважно 250 - 600°С, а особливо переважно 300-400°С. Коли робочим агентом є водяна пара, тобто особливо тоді, коли до джерела водяної пари під'єднують трубопровід для подачі пари, особливо доцільним виявилося, щоб подрібнювальні або впускні сопла були під'єднані до трубопроводу для подачі пари, устаткованого ребрами розтягнення. Крім того виявилося, що доцільно, коли поверхня струминного млина має якомога менший розмір, і/або шляхи потоків позбавлені виступів принаймні значною мірою, і/або коли компоненти струминного млина розраховані на запобігання накопиченням. Завдяки цим заходам можна додатково запобігти відкладенню подрібненого продукту в млині. За допомогою наведених нижче доцільних та спеціальних форм виконання способу згідно з винаходом, а також доцільних і особливо придатних варіантів виконання струминних млинів, а також креслень і описів до креслень винахід пояснюється більш детально лише приблизно, тобто він не обмежується цими прикладами виконання і застосування або певними поєднаннями ознак в межах окремих прикладів виконання. Окремі ознаки, наведені і/або зображені в зв'язку з конкретними прикладами виконання, не обмежуються цими прикладами виконання або комбінаціями інших ознак цих прикладів виконання, а можуть поєднуватися в рамках технічних можливостей з будь-якими іншими варіантами, навіть якщо про них окремо не йдеться в даних документах. Однакові позиційні позначення окремих фігур та креслень означають однакові чи подібні або однаково чи подібно діючі компоненти. На основі зображеного на кресленнях видно також ті ознаки, які не носять позиційних позначень, незалежно від того, чи будуть такі ознаки описані нижче, чи ні. З іншого боку, ознаки, які містяться в даному описі, але не зображені на кресленнях, самі по собі є зрозумілими для фахівця. Як вже було зазначено вище, в способі згідно з винаходом для виготовлення найдрібніших частинок застосовують струминний млин, переважно з вмонтованим динамічним повітряним сепаратором. Особливо доцільно, коли повітряний сепаратор має сепаруюче колесо та вал для сепаруючого колеса, а також корпус, причому між колесом та корпусом сепаратора утворено сепаруючу щілину, а між валом для колеса та корпусом утворено вивід для валу, і він працює таким чином, що продування сепаруючої щілини і/або виводу для валу відбувається за допомогою стиснених газів з низькою енергією. При цьому застосовують продувний газ з тиском не більшим ніж близько 0,4 бар, доцільніше не більшим ніж приблизно 0,3 бар, найдоцільніше не більшим ніж приблизно 0,2 бар понад внутрішнім тиском млина. При цьому внутрішній тиск млина може становити щонайменше приблизно від 0,1 до 0,5 бар. Крім того вигідно застосовувати продувний газ з температурою близько 80 - 120°С, зокрема приблизно 100°С, і/або у випадку використання низькоенергетичного стисненого повітря зокрема від 0,3 до 0,4 бар. Число обертів ротора повітряного сепаратора та коефіцієнт внутрішнього посилення V (=Di/DF) можна обрати, встановити або регулювати таким чином, щоб окружна швидкість робочого агента (В) біля приймальної трубки, підпорядкованої колесу сепаратора, або біля випускного патрубка до 8 разів перевищувала звукову швидкість робочого агента. У формулі V (=Di/DF) Di означає внутрішній діаметр колеса сепаратора (8), тобто відстань між внутрішніми краями лопаток (34), a DF означає внутрішній діаметр приймальної трубки (20). В особливо доцільній формі виконання внутрішній діаметр сепаруючого колеса Di = 280мм, а внутрішній діаметр приймальної трубки DF = 100 мм. Для визначення відношення внутрішнього посилення див. роботу д-ра Р. Ніда «Струминна техніка та термодинаміка в технології механічних процесів» ("Stromungstechnik und Thermodynamik in der mechanischen Verfahrenstechnik"), яку можна отримати в консультаційному бюро д-ра Рональда Ніда, 86486 Бонштеттен, Німеччина. 4 UA 98627 C2 5 10 15 20 25 30 35 40 45 50 55 60 Також її можна отримати в офісі НЕТЦШ-КОНДУКС Мальтехнік ГМБХ, Роденбахер шоссе 1, 63457 Ганау, Німеччина. Це можна розвинути шляхом того, що число обертів ротора повітряного сепаратора та коефіцієнт внутрішнього посилення V (=Di/DF) обирають, або встановлюють, або регулюють таким чином, що окружна швидкість робочого агента (В) біля приймальної трубки або випускного патрубка в 0,7 разів, а особливо в 0,6 разів перевищує звукову швидкість робочого агента. Зокрема можна доцільним чином передбачити, що ротор сепаратора має висоту зі зменшуваним радіусом, причому краще, щоб поверхня ротора, по якій проходить потік, залишалася принаймні приблизно постійною. Альтернативно або додатково може бути вигідним, щоб ротор сепаратора був устаткований змінною приймальною трубкою, яка обертається синхронно з ним. Згідно зі ще одним варіантом переважно передбачити камеру для виходу дрібного продукту, яка в напрямку потоку має розширення поперечника. Крім того, струминний млин згідно з винаходом доцільним чином має зокрема повітряний сепаратор, якому притаманні окремі ознаки або поєднання ознак повітряного сепаратора з ЕР 0 472 930 В1. Завдяки цьому посиланню загальний обсяг розкриття заявки ЕР 0 472 930 В1 включається тут в повному обсязі, щоб уникнути чисто ідентичного перенесення. При цьому зокрема може бути передбачено, що підпорядкований сепаруючому колесу випускний патрубок, виконаний у формі приймальної трубки, в напрямку потоку має розширення поперечника, переважно заокруглене, щоб не утворювати завихрення. Доцільні і/або вигідні форми виконання подрібнювальної системи або млина, застосованого в способі згідно з винаходом, показані на фігурах 1 - 3а та у відповідній частині опису, причому ще раз має бути підкреслено, що ці форми виконання винаходу викладені лише як приклади, тобто винахід не обмежується цими прикладами виконання та застосування або певними поєднаннями ознак в межах окремих прикладів виконання. На фігурах схематично зображено: Фіг. 1 - Приклад виконання струминного млина у вигляді діаграми з частковим вирізом схеми; Фіг. 2 - Приклад виконання повітряного сепаратора вертикально розташованого струминного млина у вигляді схематичного розрізу по поздовжній осі, причому сепаруючому колесу підпорядкована випускна труба для суміші сепаруючого повітря та твердих частинок; Фіг. 2а - Приклад виконання повітряного сепаратора аналогічно до фіг.2, однак з промиванням сепаруючої щілини 8а та виводу валу 35b; Фіг. 3 - Схематичне зображення вертикального розрізу сепаруючого колеса повітряного сепаратора; Фіг. 3а - Схематичне зображення вертикального розрізу сепаруючого колеса повітряного сепаратора аналогічно до фіг. 3, однак з продуванням сепаруючої щілини 8а та виводу валу 35b; Фіг. 4 - Розподіл частинок діоксиду кремнію 1 (не подрібненого); Фіг. 5 - Знімок прикладу 1 від трансмісійного електронного мікроскопу; Фіг. 6 - Гістограма еквівалентного діаметру за прикладом 1; Фіг. 7 - Знімок прикладу 2 від трансмісійного електронного мікроскопу; Фіг. 8 - Гістограма еквівалентного діаметру за прикладом 2; Фіг. 9 - Знімок прикладу 3а від трансмісійного електронного мікроскопу; Фіг. 10 - Гістограма еквівалентного діаметру за прикладом 3а; Фіг. 11 - Знімок прикладу 3b від трансмісійного електронного мікроскопу; Фіг. 12 - Гістограма еквівалентного діаметру за прикладом 3b. Окремі ознаки, наведені і/або зображені у зв'язку з конкретними прикладами виконання, не обмежуються цими прикладами виконання або поєднанням з іншими ознаками цих прикладів виконання, а можуть в межах технічних можливостей комбінуватися з будь-якими іншими варіантами, навіть якщо даний документ їх не містить. Однакові позиційні позначення в окремих фігурах та зображених кресленнях означають однакові або подібні, або однаково чи подібно діючі компоненти. На зображених кресленнях видно також такі ознаки, які не мають позиційних позначень, незалежно від того, чи будуть такі ознаки описані нижче. З іншого боку, ті ознаки, які є в даному описі, але їх не видно на кресленні, або вони там не зображені, є самі по собі зрозумілими для фахівця. Фіг. 1 зображує приклад виконання струминного млина 1 з циліндричним корпусом 2, який оточує камеру 3 подрібнення, з завантажувальним елементом 4 для подрібнюваного матеріалу приблизно на половині висоти камери 3 подрібнення, принаймні з одним впускним отвором 5 для подрібнювальних променів в нижній частині камери 3 подрібнення та з випускним отвором 6 для продукту у верхній частині камери 3 подрібнення. Там розташовано повітряний сепаратор 7 5 UA 98627 C2 5 10 15 20 25 30 35 40 45 50 55 60 з обертальним сепаруючим колесом 8, яке класифікує подрібнюваний матеріал (не зображений), щоб потім відводити подрібнюваний матеріал з певним розміром частинок через випускний отвір 6 для продукту, а подрібнюваний матеріал з частинками більшого розміру, ніж обране значення, подавати на подальше подрібнення. Сепаруюче колесо 8 може бути традиційним для повітряних сепараторів сепаруючим колесом, лопатки якого (див. нижче пояснення відносно фіг. 3) обмежують радіальні канали лопаток, на зовнішніх кінцях яких вводиться сепаруюче повітря, підхоплюючи частинки з меншим розміром або меншою масою і спрямовуючи їх до центрального випускного отвору та випускного отвору 6 для продукту, тоді як більші частинки або частинки з більшою масою під впливом відцентрової сили відкидаються. Особливо доцільно, щоб повітряний сепаратор 7 і/або принаймні його сепаруюче колесо 8 були устатковані принаймні однією конструктивною ознакою згідно з ЕР 0 472 930 В1. Може бути передбаченим лише один впускний блок 5 для подрібнюючих струменів, який складається, наприклад, із одного радіально спрямованого впускного отвору або впускного сопла 9, щоб змусити один-єдиний подрібнюючий струмінь 10 з великою енергією падати на частинки подрібнюваного матеріалу, які виходять із завантажувального елемента 4 і потрапляють в зону подрібнюючого струменю 10, і змушувати їх розкладатися на менші частинки, які засмоктуються сепаруючим колесом 8 і через випускний елемент 6 відводяться назовні, якщо вони мають відповідно малі розміри або масу. Проте кращий ефект забезпечують парні впускні блоки 5 для подрібнюючих променів, які розташовані діаметрально протилежно один від одного і утворюють два подрібнюючі струмені 10, що натикаються один на інший, впливаючи на руйнування частинок більш інтенсивно, ніж це можна здійснити одним подрібнюючим струменем 10, і особливо це діє, коли створюється кілька парних струменів. Доцільно застосовувати два або більше впусків для подрібнюючих струменів, переважно подрібнюючих сопел, зокрема 3, 4, 5, 6, 7, 8, 9, 10, 11 або 12 впусків для подрібнюючих струменів, які розташовуються в нижній третині корпусу камери подрібнення, переважно циліндричної форми. Ці впуски для подрібнюючих струменів в ідеальному випадку розміщені в одній площині, будучи рівномірно розподіленими по периферії корпусу млина, так що подрібнюючі струмені сходяться в одній точці всередині корпусу. Особливо доцільним є рівномірний розподіл впусків або сопел по периферії корпусу млина. Якщо число струменів дорівнює трьом, кут між впусками або соплами становить 120°. Загалом можна сказати, що чим більшою є зона подрібнення, тим більше впусків або сопел можна застосувати. Зона подрібнення в доцільній формі виконання способу згідно з винаходом може додатково до впусків подрібнюючого струменю мати ще й обігріваючі отвори 5а, переважно у формі сопла, крізь які в млин у фазі нагрівання можна впускати гарячий газ. Ці сопла або отвори можуть бути розташовані в тій самій площині (як вже було описано раніше), що й отвори чи сопла 5 для подрібнення. Може бути один (одне), але переважно кілька, особливо переважно 2, 3, 4, 5, 6, 7 або 8 обігріваючих отворів або сопел 5а. В особливо доцільній формі виконання млин має два обігріваючі сопла (отвори) та три подрібнювальні сопла (отвори). Крім того, на робочу температуру можна впливати шляхом розміщення внутрішнього джерела 11 нагрівання між завантажувальною системою 4 для подрібнюваного матеріалу та зоною подрібнюючих струменів 10 або відповідного джерела 12 нагрівання в зоні поза завантажувальною системою 4 для подрібнюваного матеріалу або шляхом обробки частинок вже і без того теплого подрібнюваного матеріалу, який надходить на завантаження 4 без втрати тепла, для чого підвідну трубу 13 оточує термоізолюючий корпус 14. Застосоване джерело нагрівання 11 або 12 може бути будь-яким, аби тільки було могло бути доцільним для даної мети, і його можна обрати із доступних на сучасному ринку, тому в подальших поясненнях нема потреби. Найбільш важливою температурою є температура подрібнюючого струменю або струменів 10, і температура подрібнюваного матеріалу має відповідати цій температурі подрібнюючого струменю хоча б приблизно. Для утворення подрібнюючих струменів 10, що надходять в камеру 3 подрібнення крізь впускні блоки 5, в даному прикладі виконання застосовують гарячу пару. При цьому виходять з того міркування, що тепловий компонент водяної пари після сопла 9 певного впускного блоку 5 для подрібнюючого струменю є не набагато меншим, ніж перед цим соплом 9. Оскільки необхідна для подрібнення частинок енергія в основному має бути присутня як енергія течії, спад тиску між впуском 15 впускного сопла 9 та його випускного елемента 16 є суттєвою (енергія тиску значною мірою перетворюється в енергію течії), і спад температури також не є малим. Зокрема цей спад температури можна компенсувати завдяки нагріванню 6 UA 98627 C2 5 10 15 20 25 30 35 40 45 50 55 60 подрібнюваного матеріалу настільки, що подрібнюючий струмінь 10 та подрібнювальний матеріал в центральній зоні 17 камери 3 подрібнення при наявності принаймні двох подрібнюючих струменів 10, які зустрічаються один з одним, або при багатократному збільшенні двох струменів 10 мають однакову температуру. Для розробки та здійснення утворення подрібнюючого струменю 10 із гарячої пари зокрема у формі замкненої системи слід послатися на опис DE 198 24 062 А1, повний обсяг розкриття якого у цьому відношенні з метою уникнення чисто ідентичного перенесення повністю включається тут шляхом даного посилання. Наприклад, за допомогою замкненої системи можливим стає подрібнення гарячих шлаків як подрібнюваного матеріалу з оптимальним коефіцієнтом корисної дії. При зображенні даного прикладу виконання струминного млина 1 замість будь-якої подачі робочого агента або робочого середовища В може бути застосований зберігаючий або продукуючий пристрій 18, який є, наприклад, баком 18а, з якого робочий агент або середовище В через трубопроводи 19 прямує до впускного елемента 5 для подрібнюючого струменю або впускних елементів 5 для подрібнюючих струменів з метою утворення подрібнюючого струменю або подрібнюючих струменів 10. Зокрема на основі устаткованого повітряним сепаратором 7 струминного млина 1, причому відповідні варіанти виконання слід розглядати тут лише як приклади, а не обмеження, за допомогою цього струминного млина 1 з вмонтованим динамічним сепаратором 7 здійснюють спосіб виготовлення найдрібніших частинок. Окрім факту, що фазі подрібнення передує фаза нагрівання, при якій всі контактуючі з парою деталі нагріваються до температури, що перевищує точку роси цієї пари, та факту доцільного застосування вмонтованого сепаратора, вдосконалення порівняно з традиційними струминними млинами полягає в тому, що число обертів ротора або сепаруючого колеса 8 повітряного сепаратора 7 та коефіцієнт внутрішнього посилення V (=Di/DF) переважно обирають, встановлюють або регулюють таким чином, що окружна швидкість робочого агента В біля підпорядкованої колесу 8 приймальної трубки або випускного патрубка 20 перевищує звукову швидкість робочого агента або середовища В до 0,8 разів, переважно до 0,7 разів, а особливо переважно до 0,6 разів. З врахуванням вищевикладеного варіанту з гарячою парою у ролі робочого агента або середовища В особливо доцільною альтернативою цьому є застосування як робочого агента В газів або пари, які мають звукову швидкість вищу за повітря (343 м/сек). Особливо застосовують як робочий агент В гази та пару, які мають звукову швидкість щонайменше 450 м/сек. Внаслідок цього створення та промислове використання найдрібніших частинок порівняно зі способами з використанням інших робочих агентів, що є відомими для традиційної практики, є набагато кращим, а це оптимізує весь спосіб в цілому. Як робочий агент В застосовують флюїд, переважно вже згадану водяну пару, а також газоподібний водень або газоподібний гелій. В доцільній формі виконання струминний млин, який є зокрема струминним млином з псевдорозрідженим шаром або струминним млином з нерухомим шаром або спіральним струминним млином, з вмонтованим динамічним повітряним сепаратором 7, призначений для виготовлення найдрібніших частинок, сконструйований або виконаний або устаткований відповідними пристроями таким чином, що число обертів сепараторного ротора або сепаруючого колеса 8 повітряного сепаратора 7 та коефіцієнт внутрішнього посилення V (=Di/DF) переважно обирають, встановлюють або регулюють таким чином, що окружна швидкість робочого агента В біля підпорядкованої колесу 8 приймальної трубки або випускного патрубка 20 перевищує звукову швидкість робочого агента або середовища В до 0,8 разів, переважно до 0,7 разів, а особливо переважно до 0,6 разів. Далі струминний млин 1 переважно устатковують джерелом, наприклад зберігаючим або продукуючим пристроєм 18 для водяної пари або гарячої пари або іншим відповідним зберігаючим або продукуючим пристроєм для робочого агента В, або йому підпорядковують таке джерело робочого агента, із котрого надходить потрібний для процесу робочий агент В зі звуковою швидкістю, що є вищою, зокрема набагато вищою, ніж у повітря (343 м/сек), а переважно зі звуковою швидкістю щонайменше 450 м/сек. Це джерело робочого агента, наприклад зберігаючий або продукуючий пристрій 18 для водяної пари або гарячої пари, містить гази або пару В для їх застосування при роботі струминного млина 1, а саме зокрема вже згадану вище водяну пару, причому доцільною альтернативою можуть бути також газоподібний водень або газоподібний гелій. Зокрема при застосуванні гарячої водяної пари як робочого агента В вигідно передбачити обладнані ребрами розтягнення (не зображеними) трубопроводи 19, які далі будуть також називатися трубопроводами для подачі пари, тобто переважно в тому випадку, коли 7 UA 98627 C2 5 10 15 20 25 30 35 40 45 50 55 60 трубопровід для подачі пари поєднується до джерела водяної пари як зберігаючого або продукуючого пристрою 18. Інший вигідний аспект застосування водяної пари як робочого агента В полягає в тому, щоб надати струминному млину 1 якомога меншої поверхні, тобто струминний млин 1 треба оптимізувати стосовно якомога меншої поверхні. Саме завдяки водяній парі як робочому агенту В можна особливо вигідно уникнути теплообміну або втрати тепла, а відтак і втрати енергії в системі. Цій меті служить також інший альтернативний або додатковий конструктивний захід, а саме розрахування компонентів струминного млина 1 на уникнення відкладень або вдосконалення їх в цьому відношенні. Цього можна досягти, наприклад, шляхом застосування якомога тонших фланців у трубопроводах 19 та їх патрубках. Втрата енергії та інші суттєві негативні для потоку явища можуть бути обмежені або виключені ще й шляхом того, що компоненти струминного млина 1 розраховані на уникнення конденсації або оптимізовані в цьому відношенні. Для цього можна вбудувати навіть спеціальні пристрої (не зображені) для уникнення конденсації. Крім того, вигідно, щоб шляхи пролягання потоку принаймні значною мірою були позбавлені виступів або були оптимізовані в цьому відношенні. Інакше кажучи, за допомогою цих варіантів виконання, як кожного окремого, так і в будь-яких комбінаціях, запроваджується принцип якомога ретельнішого уникнення всього, що може бути холодним, і де може виникнути конденсація. Крім того, вигідно і тому доцільно, щоб сепаруючий ротор мав висоту зі зменшенням радіусу в просвіті, тобто зменшення в напрямку своєї осі, причому щоб зокрема пропускна поверхня сепаруючого ротора залишалась принаймні приблизно постійною. Додатково або альтернативно може бути передбачена камера для випуску дрібної фракції, яка в напрямку потоку має розширення поперечника. Особливо доцільна форма виконання струминного млина 1 полягає в тому, що сепаруючий ротор 8 має замінну приймальну трубку, яка обертається з ним синхронно. Нижче з посиланням на фіг. 2 та 3 викладені інші деталі та варіанти кращих форм виконання струминного млина 1 та її компонентів. Струминний млин 1 доцільним чином, як показано на схемі з фіг. 2, має вбудований повітряний сепаратор 7, який, наприклад, в таких конструкціях струминного млина 1, як струминний млин з псевдорозрідженим шаром, або струминний млин з нерухомим шаром, або спіральний струминний млин, являє собою динамічний повітряний сепаратор 7, переважно розташований в центрі камери 3 подрібнення струминного млина 1. В залежності від об'ємного потоку подрібнюючого газу та числа обертів сепаратора можна впливати на бажану дисперсність подрібненого матеріалу. Згідно з фіг. 2 у струминному млині 1 повітряний сепаратор 7 оточений корпусом 21, який в основному складається із верхньої частини 22 та нижньої частини 23. Верхня частина 22 та нижня частина 23 корпусу по верхньому та відповідно нижньому краї мають спрямовані назовні периферійні фланці 24 та відповідно 25. Обидва фланці 24, 25 у змонтованому чи робочому стані повітряного сепаратора 8 прилягають один до одного і скріплюються між собою відповідними засобами. Фіксуючими засобами є, наприклад, гвинтові з'єднання (не зображені). Як роз'ємні фіксуючі засоби можуть бути застосовані також затискачі (не зображені). В практично будь-якому місці своєї окружності обидва периферійні фланці 24 та 25 з'єднуються між собою шарніром 26 таким чином, щоб верхня частина 22 корпусу після ослаблення засобу для з'єднання фланців могла відкидатися вгору від нижньої частини 23 у напрямку стрілочки 2, а нижня частина 23 корпусу стала доступною зверху. Нижня частина 23 корпусу в свою чергу складається із двох частин - із головним чином циліндричного корпусу 28 камери подрібнювача з периферійним фланцем 25 на його верхньому відкритому кінці та розвантажувального конуса 29, який звужується донизу. Розвантажувальний конус 29 та корпус 28 камери подрібнювача прилягають один до одного у верхньому або відповідно нижньому кінці своїми фланцями 30, 31, і обидва фланці 30, 31 розвантажувального конуса 29 та корпусу 28 камери подрібнювача з'єднуються між собою, як і периферійні фланці 24, 25, за допомогою роз'ємних фіксуючих засобів (не зображених). Змонтований таким чином корпус 21 сепаратора прикріплено на консолях 28а, багато з яких розміщені на якомога рівномірніших відстанях одна від одної по периферії корпусу 21 повітряного сепаратора 7 струминного млина 1 і сягають до циліндричного корпусу 28 камери подрібнювача. Важливою частиною розміщених всередині корпусу повітряного сепаратора 7 елементів є знову-таки сепаруюче колесо 8 з верхньою дисковою кришкою 32, розміщеною на аксіальній відстані від неї нижньою дисковою кришкою 33 та розташованими між зовнішніми краями обох дискових кришок 32 та 33 і жорстко з'єднаними з ними та рівномірно розподіленими по периферії сепаруючого колеса 8 лопатками 34, які мають доцільний контур. В такому 8 UA 98627 C2 5 10 15 20 25 30 35 40 45 50 55 60 повітряному сепараторі 7 привод сепаруючого колеса здійснюють через верхню дискову кришку 32, тоді як нижня дискова кришка 33 є стороною спливаючого потоку. До опори сепаруючого колеса 8 відноситься змушений до руху доцільним чином вал 35, який верхнім кінцем виведений із корпусу 21, а нижнім кінцем всередині корпусу 21 за допомогою консольного кріплення тримає сепаруюче колесо 8 без можливості обертання. Виведення валу 35 сепаруючого колеса із корпусу 21 сепаратора здійснюється в парі оброблених пластин 36, 37, що замикають корпус 21 на верхньому кінці кінцевої ділянки 38, яка підіймається вгору у вигляді відсіченого конуса, управляють валом 35 і ущільнюють цей вивід для валу, не заважаючи обертанню валу 35 сепаруючого колеса. Доцільно, щоб верхня пластина 36 служила для валу 35 нерухомим фланцем, а за допомогою обертальної опори 35а спиралася з можливістю обертання на нижню пластину 37, яка в свою чергу підпорядкована кінцевій ділянці 38 корпусу. Нижня, протилежна течії сторона дискової кришки 33 лежить між периферійними фланцями 24 та 25 в спільній площині, внаслідок чого сепаруюче колесо 8 у всій повноті розміщується всередині відкидної верхньої частини 22 корпусу. В ділянці конічного кінцевого відрізку 38 корпусу верхня частина 22 корпусу має до того ще й трубчастий завантажувальний патрубок 39, який належить до завантажувальної системи 4, поздовжня вісь котрої проходить паралельно до осі обертання 40 колеса 8 та його приводного та робочого валу 35, і який знаходиться якомога далі від цієї вісі обертання 40 колеса 8 та його приводного та робочого валу 35, виступаючи радіально назовні із верхньої частини 22 корпусу. В особливо доцільній формі виконання згідно з фіг. 2а та 3а вбудований динамічний повітряний сепаратор 1 має сепаруюче колесо 8 та його вал 35, а також корпус сепаратора, як вже було пояснено вище. При цьому між сепаруючим колесом 8 та корпусом 21 має місце сепаруюча щілина 8а, а між валом сепаруючого колеса та корпусом 21 сепаратора утворено вивід 35b для валу (див. фіг. 2а та 3а). Зокрема на основі струминного млину 1, устаткованого подібним повітряним сепаратором 7 (причому відповідні приклади виконання наведені лише до прикладу і не мають обмежувального значення) за допомогою вбудованого динамічного повітряного сепаратора 7 здійснюють спосіб виготовлення найдрібніших частинок. Вдосконалення порівняно з традиційними струминними млинами полягає, окрім того факту, що робочий простір перед фазою подрібнення нагрівають до температури вище точки роси пари, ще й у тому, що здійснюють продування сепаруючої щілини 8а і/або виводу 35b валу стисненими газами. Особливість цієї форми виконання полягає якраз в поєднанні застосування цих стиснених низькоенергетичних газів з високоенергетичною гарячою парою, якою завантажують млин крізь впускні елементи, зокрема сопла, для подрібнюючих струменів, або крізь сопла, які в них розміщені. Таким чином одночасно застосовуються високоенергетичні середовища та низькоенергетичні середовища. Як у формі виконання за фіг. 2 та 3 або 2а та 3а, корпус 21 сепаратора приймає розташований співвісно з сепаруючим колесом 2 трубчастий випускний патрубок 20, верхній кінець якого знаходиться близько під розташованою на стороні спливаючого потоку дисковою кришкою 33 сепаруючого колеса 8, але не з'єднується з нею. На нижній кінець випускного патрубка 20, який має форму труби, співвісно насаджено випускну камеру 41, яка теж є трубчастою, однак її діаметр набагато перевищує діаметр випускного патрубка 20 і в даному прикладі виконання є більшим за діаметр випускного патрубка 20 принаймні в два рази. Отже, при переході від випускного патрубка 20 до випускної камери 41 має місце значна зміна діаметра. Випускний патрубок 20 встановлено у верхній покриваючій пластині 42 випускної камери 41. Знизу випускна камера 41 закривається знімною кришкою 43. Блок із випускного патрубка 20 та випускної камери 41 підтримується великою кількістю консолей 44, які рівномірно розподілені у вигляді зірки по окружності блоку і своїми внутрішніми кінцями жорстко з'єднані з блоком в ділянці випускного патрубка 20, а своїми зовнішніми кінцями прикріплені до корпусу сепаратора 21. Випускний патрубок 20 оточений конусоподібним кільцевим корпусом 45, у якого нижній, більший зовнішній діаметр принаймні приблизно дорівнює діаметру випускної камери 41, а верхній, менший діаметр принаймні приблизно дорівнює діаметру сепаруючого колеса 8. На конічній стінці кільцевого корпусу 45 закінчуються консолі 44, жорстко з'єднуючись з цією стінкою, яка в свою чергу також є частиною блоку, що складається із випускного патрубка 20 та випускної камери 41. Консолі 44 та кільцевий корпус 45 є частиною системи введення продувного повітря (не зображеної), причому продувне повітря перешкоджає вторгненню матеріалу із внутрішнього простору корпусу 21 сепаратора у щілину між сепаруючим колесом 8, або, точніше, його нижньою дисковою кришкою 3, та випускним патрубком 20. Щоб спрямувати це продувне повітря в кільцевий корпус 45, а звідти у звільнену щілину, консолі 44 виконані у формі труб і 9 UA 98627 C2 5 10 15 20 25 30 35 40 45 50 55 своїми кінцевими частинами проходять крізь стінку корпусу 21 сепаратора, приєднуючись до джерела промивного повітря (не зображеного) над всмоктуючим фільтром 46. Кільцевий корпус 45 зверху замкнений дірчастою плитою 47, а щілину можна регулювати за допомогою аксіально переміщуваного кільцевого диску в зоні між дірчастою плитою 47 та нижньою дисковою кришкою 33 сепаруючого колеса 8. Вихід із випускної камери 41 утворений трубою 48 для виведення подрібненого матеріалу, яка ззовні входить в корпус 21 сепаратора і під'єднується по дотичній до випускної камери 41. Труба 48 для виведення подрібненого матеріалу є складовою частиною вивантаження 6 продукту. Облицюванням входу труби 48 для виведення подрібненого матеріалу до випускної камери 41 служить відбійний конус 49. На нижньому кінці конічної кінцевої ділянки 38 корпусу горизонтально розташована спіраль 50 для введення сепаруючого повітря та випускний елемент 51 для грубого матеріалу. Напрямок обертання спіралі 50 для введення сепаруючого повітря є протилежним до напрямку обертання сепаруючого колеса 8. Випускний елемент 51 для грубого матеріалу може зніматися з кінцевої ділянки 38 корпусу, причому до нижнього кінця кінцевого відрізку 38 корпусу належить фланець 52, а до верхнього кінця випускного елемента 51 для грубого матеріалу належить фланець 53, і обидва фланці 52 та 53 з можливістю роз'єднання відомими засобами з'єднуються між собою, коли повітряний сепаратор 7 готовий до роботи. Дисперсійна зона, про яку буде йти мова, позначена цифрою 54. Фланець з обробленим (нанесенням фаски) внутрішнім краєм, призначений для чистого обтікання та простого облицювання, позначений цифрою 55. Нарешті, до внутрішньої стінки випускного патрубку 20 як швидкозношувана деталь прилягає замінна захисна труба 56, а до внутрішньої стінки випускної камери 41 може прилягати відповідна замінна захисна труба 57. На початку роботи повітряного сепаратора 7 у зображеному робочому стані через спіраль 50 для сепаруючого повітря у повітряний сепаратор 7 вводять сепаруюче повітря з перепадами тиску та з доцільною швидкістю. Внаслідок введення сепаруючого повітря за допомогою спіралі, особливо у поєднанні з конусністю кінцевого відрізку 38 корпусу сепаруюче повітря по спіралі підіймається вгору, в зону сепаруючого колеса 8. Одночасно через завантажувальний патрубок 39 в корпус сепаратора 21 вводять «продукт» із частинок твердого матеріалу з різною масою. Груба фракція цього продукту, тобто частинки з більшою масою, прямує назустріч сепаруючому повітрю в зону випускного елемента 51 для грубого матеріалу, де вона є готовою для подальшої обробки. Тонка фракція, тобто частинки з меншою масою, змішуючись з сепаруючим повітрям потрапляє ззовні всередину вздовж радіусу сепаруючого колеса 8 у випускний патрубок 20, у випускну камеру 41 і нарешті через трубу 48 для виведення подрібненого матеріалу надходить у випускний отвір 58, а звідти на фільтр, в якому робочий агент у формі флюїду, наприклад повітря, та тонка фракція відділяються одне від одного. Більш грубі частинки тонкої фракції радіально відкидаються із сепаруючого колеса і домішуються до грубої фракції, щоб залишити корпус 21 сепаратора разом з грубою фракцією або довго кружляти в корпусі 21, доки не перетворяться в тонку фракцію такої зернистості, яка може бути виведена сепаруючим повітрям. Внаслідок різкого розширення поперечника випускного патрубка 20 в сторону випускної камери 41 там відбувається значне зниження швидкості потоку суміші із дрібної фракції та повітря. Отже, ця суміш з дуже малою швидкістю потоку проходить крізь випускну камеру 41, по трубі 48 для виведення подрібненого матеріалу і потрапляє у випускний отвір 58, спричиняючи лише незначне стирання стінок випускної камери 41. Тому захисна труба 57 є лише профілактичним засобом. Висока швидкість потоку, яка має місце в сепаруючому колесі 8 внаслідок високої технології розділення, наявна також у випускному патрубку 20, тому захисна труба 56 має більше значення, ніж захисна труба 57. Особливо значущим є раптове збільшення діаметру при переході від випускного патрубка 20 до випускної камери 41. Поза тим обслуговування повітряного сепаратора 7 завдяки розділенню корпусу 21 вищеописаним чином та підпорядкуванню компонентів сепаратора окремим частинам корпусу є нескладним, а пошкоджені частини можуть бути замінені відносно легко і протягом короткого часу. Тоді як на схемі в фіг. 2 та 2а сепаруюче колесо 8 з обома дисковими кришками 32 та 33 і розміщеним між ними лопатковим вінцем 59 з лопатками 34 зображене в уже знайомій, звичній формі з паралельними дисковими кришками 32 і 33 з паралельними гранями, фіг. 3 та 3 зображують сепаруюче колесо 8 для іншого прикладу виконання повітряного сепаратора 7 з доцільним вдосконаленням. 10 UA 98627 C2 5 10 15 20 25 30 35 40 45 50 55 60 Це сепаруюче колесо 8 згідно з фіг. 3 або 3а містить додатково до лопаткового вінця 59 з лопатками 34 верхню дискову кришку 32 та розташовану на аксіальній відстані від неї нижню, обернену в протилежну сторону від течії, дискову кришку 33, і воно обертається навколо осі обертання 40, а відтак і навколо поздовжньої осі повітряного сепаратора 7. Діаметральне розширення сепаруючого колеса 8 є перпендикулярним до осі обертання 40, тобто до поздовжньої осі повітряного сепаратора 7, незалежно від того, знаходиться вісь обертання 40, отже і поздовжня вісь, в горизонтальній чи вертикальній площині. Нижня обернена проти течії дискова кришка 33 концентрично закриває випускний патрубок 20. Лопатки 34 з'єднані з обома дисковими кришками 33 та 34. Обидві дискові кришки 32 та 33 на відміну від рівня техніки тут виконані як конічні і доцільно, щоб відстань від верхньої дискової кришки 33 до оберненої проти течії дискової кришки 33 перевищувала відстань від вінця 59 з лопатками 34 назовні, тобто до осі обертання 40, причому краще, щоб це було нерозривно, наприклад лінійно або нелінійно, і переважно таким чином, щоб площа кожуха циліндра, по якій проходить потік, для кожного радіусу між розвантажувальними гранями лопаток та випускним патрубком 20 залишалася принаймні приблизно однаковою. Швидкість спливаючого потоку, яка при відомих рішеннях внаслідок зменшення радіусу також зменшується, при даному рішенні залишається постійною принаймні приблизно. Окрім поясненого вище за допомогою фіг. 3 та 3а варіанту виконання верхньої дискової кришки 32 та нижньої дискової кришки 33 можна також виконати описаним способом лише одну з цих дискових кришок 32 і 33 у формі конуса, а іншу дискову кришку 33 або 32 зробити пласкою, як це має місце у прикладі виконання згідно з фіг. 2 стосовно обох дискових кришок 32 і 33. Зокрема форма дискової кришки з непаралельними поверхнями може бути такою, або приблизно такою, щоб площа кожуха циліндра, по якій проходить потік, для кожного радіусу між розвантажувальними гранями лопаток та випускним патрубком 20 залишалася постійною. Винахід, зокрема спосіб згідно з винаходом на основі прикладів виконання в описі та в кресленнях пояснений лише у вигляді прикладів і не обмежується ними, а охоплює всі варіанти, модифікації, заміщення та комбінації, про які фахівець може зробити висновок із даних документів в рамках пунктів формули та загальних викладок у передмові до цього опису та в самому описі прикладів виконання та їх зображень в кресленнях, і на підставі своїх фахових знань та рівня техніки він може їх комбінувати. Зокрема всі окремі ознаки та можливості розробки винаходу та варіантів його виконання можуть комбінуватися. При застосуванні поясненого вище способу можна розмелювати будь-які частинки, зокрема аморфні, таким чином, що в результаті отримують порошкоподібні тверді матеріали з середнім розміром частинок d50< 1,5 мкм і/або зі значенням d90< 2 мкм і/або зі значенням d99< 2 мкм. Зокрема можна забезпечити ці розміри частинок або розподіл розмірів частинок шляхом сухого подрібнення. Аморфні тверді матеріали згідно з винаходом відрізняються тим, що мають середній розмір частинок (за результатами трансмісійної електронної мікроскопії -ТЕМ) d50< 1,5 мкм, доцільніше d50< 1 мкм, ще доцільніше d50 = 0,01 - 1 мкм, переважно d50 = 0,05 - 0,9 мкм, ще переважно 0,05 0,8 мкм, особливо переважно 0,05 - 0,5 мкм і особливо переважно 0,08 -0,25 мкм і/або мають значення d90< 2 мкм, доцільніше d90< 1,8 мкм, ще доцільніше d90 = 0,1 - 1,5 мкм, переважно d90 = 0,1 - 1,0 мкм, особливо переважно d90 = 0,1 - 0,5 мкм і/або значення d99< 2 мкм, доцільніше d99< 1,8 мкм, ще доцільніше d99< 1,5 мкм, переважно d99 = 0,1-1,0 мкм, ще переважно d99 = 0,25 - 1,0 мкм. Всі вище перераховані розміри частинок відносяться до визначення згідно з аналізом за допомогою ТЕМ та оцінкою картинки. Аморфні тверді матеріали згідно з винаходом можуть бути гелями та іншими аморфними матеріалами. Переважно йдеться про тверді матеріали, які складаються з металу або містять метал і/або оксид металу, принаймні один, зокрема аморфні оксиди металів 3-ї та 4-ї основної групи Періодичної системи елементів. Це стосується як гелів, так і аморфних твердих речовин з іншою структурою. Особливо доцільними є осаджені кремнієві кислоти, пірогенні кремнієві кислоти, силікати та силікагелі, причому до силікагелів належать як гідро- та аерогелі, так і ксерогелі. В першій спеціальній формі виконання під аморфними твердими матеріалами згідно з винаходом слід розуміти тверді матеріали у формі частинок, які містять агрегати і/або агломерати, особливо осаджені кремнієві кислоти і/або пірогенні кремнієві кислоти і/або силікати і/або суміші з них, з розміром частинок d50< 1,5 мкм, доцільніше d50< 1 мкм, ще доцільніше d50 = 0,01 - 1 мкм, переважно d50 = 0,05 - 0,9 мкм, ще переважно 0,05 - 0,8 мкм, особливо переважно 0,05 - 0,5 мкм і особливо переважно 0,1 - 0,25 мкм і/або мають значення d90< 2 мкм, доцільніше d90< 1,8 мкм, ще доцільніше d90 = 0,1-1,5 мкм, переважно d90 = 0,1 - 1,0 11 UA 98627 C2 5 10 15 20 25 30 35 40 45 50 55 мкм, особливо переважно d90 = 0,1 - 0,5 мкм і особливо переважно d90 = 0,2 -0,4 мкм і/або значення d99< 2 мкм, доцільніше d99< 1,8 мкм, ще доцільніше d99< 1,5 мкм, переважно d99 = 0,11,0 мкм, ще переважно d99 = 0,25 - 1,0 мкм і особливо переважно d99 = 0,25 - 0,8 мкм. Особливо доцільними є при цьому осаджені кремнієві кислоти, оскільки вони порівняно з пірогенними кремнієвими кислотами є значно економічнішими. Всі перераховані вище розміри частинок відносяться визначені згідно з аналізом за допомогою трансмісійної електронної мікроскопії (ТЕМ) та оцінкою картинки. В другій спеціальній формі виконання під аморфними твердими матеріалами згідно з винаходом слід розуміти тверді матеріали у формі гелів, переважно силікагелів, зокрема ксерогелів або аерогелів, з середнім розміром частинок d 50< 1,5 мкм, доцільніше d50< 1 мкм, ще доцільніше d50 = 0,01 - 1 мкм, переважно d50 = 0,05 - 0,9 мкм, ще переважно 0,05 -0,8 мкм, особливо переважно 0,05 - 0,5 мкм і особливо переважно 0,1 - 0,25 мкм і/або мають значення d90< 2 мкм, доцільніше d90 = 0,05 - 1,8 мкм, ще доцільніше d90 = 0,1 -1,5 мкм, переважно d90 = 0,1 - 1,0 мкм, особливо переважно d90 = 0,1 - 0,5 мкм і особливо переважно d90 = 0,2 - 0,4 мкм і/або значення d99< 2 мкм, доцільніше d99 50 мкм визначають шляхом просіювання. Частинки з очікуваним середнім розміром приблизно 1 - 50 мкм досліджують методом лазерної дифракційної спектрометрії, а для частинок з очікуваним середнім розміром приблизно < 1,5 мкм застосовують ТЕМ-аналіз та оцінку картинки. Яка методика була використана для отримання розміру частинок, викладених в прикладах, вказано у виносках до таблиць. Розміри частинок, які наведені в пунктах формули винаходу, стосуються виключно визначення розміру частинок за допомогою трансмісійної електронної мікроскопії (ТЕМ) в поєднанні з аналізом картинки. 1. Визначення розподілу частинок шляхом просіювання Для визначення розподілу частинок отримують ситові фракції за допомогою вібраційної машини (Retsch AS 200 Basic). Для аналізу просіюванням контрольні сита з визначеним розміром отворів розташовують у такій послідовності: пилова ванна, 45 мкм, 63 мкм, 125 мкм, 250 мкм, 355 мкм, 500 мкм. Утворену таким чином ситову башту прикріплюють на просіювальній машині. Для просіювання беруть твердий матеріал, зважують його з точністю до 0,1г і завантажують у верхнє сито башти. Піддають вібрації протягом 5 хв при амплітуді 85. Після автоматичного припинення процесу просіювання окремі фракції знову зважують з точністю до 0,1г. Це потрібно робити відразу після обробки вібрацією, оскільки втрата вологи може призвести до похибок у результаті. Щоб можна було здійснити оцінювання, сума всіх значень ваги окремих фракцій мусить становити щонайменше 95г. 2. Визначення розподілу розмірів частинок шляхом лазерної дифракційної спектрометрії (Horiba LA 920). 12 UA 98627 C2 5 10 15 20 25 30 35 40 45 50 55 60 Визначення розподілу частинок здійснюють за принципом лазерної дифракційної спектрометрії за допомогою лазерного дифракційного спектрометра (виробництво Fa. Horiba, LA 920). Спочатку пробу із аморфного твердого матеріалу диспергують в 100 мл води без додавання диспергаторів у хімічній склянці в 150 мл (діаметр: 6см) таким чином, щоб виникла дисперсія з ваговою часткою SiO2 = 1 мас.%. Потім цю дисперсію інтенсивно диспергують (300 Вт, без пульсації) протягом 5 сек за допомогою ультразвукового елемента (Dr. Hielscher UP400s, Sonotrode H70). Для цього ультразвуковий елемент вводять таким чином, щоб його нижній кінець був занурений на глибину близько 1см над рівнем дна хімічної склянки. Негайно після завершення диспергування в частині проби обробленої ультразвуком дисперсії визначають розподіл розмірів частинок за допомогою лазерного дифракційного спектрометра (Fa. Horiba, LA 920). Для оцінювання за допомогою стандартногопрограмного забезпечення, що додається до постачання Horiba, LA 920, обирають показник заломлення 1,09. Всі вимірювання здійснюють при кімнатній температурі. Розподіл розмірів частинок, напр. розміри d90 та d99, прилад обчислює автоматично і показує графічно. Слід дотримуватися вказівок, які містить інструкція по обслуговуванню. 3. Визначення розмірів частинок за допомогою трансмісійної електронної мікроскопії (ТЕМ) та аналізу картинки. Виготовлення знімків методом трансмісійної електронної мікроскопії здійснюють за нормою D 3849-02 Американського товариства по випробуванню матеріалів (ASTM). Для вимірювань, пов'язаних з аналізом картинки, застосовують трансмісійний електронний мікроскоп (Fa. Hitachi H-7500, з пришвидшуючою напругою 120 кВ). Цифрова обробка картинки здійснюється за допомогою програмного забезпечення фірми Soft Imaging Systems (SIS, Muenster/Westfalen). Використовують програмну версію ITEM 5.0. З метою визначення близько 10 - 15 мг аморфного твердого матеріалу диспергують в ізопропаноло-водяній суміші (20 мл ізопропанолу на 10 мл дистильованої води) і протягом 15 хв обробляють ультразвуком (ультразвуковий процесор UP 100 виробництва Fa. Dr.Hielscher GmbH, з потужністю HF = 100 Вт та частотою HF = 35 кГц). Потім із готової дисперсії беруть маленьку кількість (близько 1 мл) і наносять на несучу сіточку. Зайву дисперсію видаляють фільтрувальним папером. Після цього сіточку сушать. Обрання збільшення описане в ITEM WK 5338 (ASTM) і залежить від розміру первинних частинок досліджуваного аморфного твердого матеріалу. Зазвичай для кремнієвих кислот електронно-оптичне збільшення обирають на рівні 50000 : 1, а остаточне збільшення 200000 : 1. Для цифрової системи зйомки в залежності від розміру первинних частинок досліджуваного аморфного твердого матеріалу ASTM D 3849 визначає роздільну здатність в нм/піксель. Умови знімання мають бути такими, щоб була забезпечена відтворюваність вимірювань. Окремі частинки, які мають бути охарактеризовані на основі знімків ТЕМ, повинні бути відтворені з достатньо чіткими контурами. Розподіл частинок не мусить бути занадто щільним. Частинки мають бути якомога переважно відділені одна від одної. Накладань одна на одну має бути якомога менше. Після вивчення різних фрагментів знімку ТЕМ-препарату обираються відповідні ділянки. При цьому слід зважати на те, що репрезентативним та характерним для кожної проби є співвідношення малих, середніх та грубих частинок, і оператор не повинен віддавати перевагу меншим чи більшим розмірам частинок. Загальне число вимірюваних агрегатів залежить від діапазону розкиду розмірів агрегату: чим більшим він є, тим більше частинок треба охопити, щоб отримати адекватний статистичний результат. У випадку кремнієвих кислот було виміряно приблизно 2500 окремих частинок. Визначення первинних розмірів частинок та їх розподілу відбувається на основі ТЕМ-знімків, виготовлених спеціально для цієї цілі, шляхом їх аналізу за допомогою аналізатора розмірів частинок TGZ3 за Ендтером та Гебауером (збут: Fa. Carl Zeiss). Весь процес вимірювання здійснюють при використанні аналітичного програмного забезпечення DASYLab6.0-32. Спочатку еталонують діапазони вимірювань згідно з інтервалом розмірів досліджуваних частинок (визначення найменших та великих частинок), потім здійснюють вимірювання. Збільшену прозору плівку ТЕМ-знімку так розміщують на столі обробки даних, щоб центр ваги однієї частинки лежав приблизно посередині мірної відмітки. Потім шляхом обертання маховичка на TGZ3 змінюють діаметр круглої мірної відмітки, доки не буде отримана якомога краща рівновеликість з об'єктом на знімку, який досліджують. Часто структури, що підлягають аналізу, не мають круглої форми. Тоді потрібно ті ділянки поверхонь частинок, які виходять за межі мірної відмітки, урівнювати з тими ділянками поверхні мірної відмітки, які лежать за межами частинок. Коли цю корекцію завершено, натисканням на 13 UA 98627 C2 5 10 15 20 25 30 35 40 45 50 55 педаль розпочинають власне процес підрахування. Частинку в ділянці мірної відмітки проштовхують маркуючим штифтом, що опускається вниз. Після цього ТЕМ-плівку знову усувають зі столу обробки, доки під мірною відміткою не врегулюють розміщення нової частинки. Відбувається нова процедура урівнювання та підрахування. Її повторюють, доки не буде дана характеристика всім частинкам, що є необхідними для оціночної статистики. Кількість частинок, що підлягають підрахуванню, залежить від області розкиду розмірів частинок: чим він більший, тим більше частинок потрібно охопити, щоб забезпечити адекватний статистичний висновок. У випадку кремнієвих кислот оцінюванню підлягали близько 2500 окремих частинок. Після завершення оцінювання значення окремих лічильників заносять до протоколу. Середнім розміром частинок d50 вважають середнє значення рівновеликого діаметру всіх оцінених частинок. Для отримання розмірів частинок d90 та d99 рівновеликі діаметри всіх оцінених частинок розбивають на класи по 25 нм (0 - 25 нм, 25 - 50 нм, 50 - 100 нм,.....925 - 950 нм, 950 - 975 нм, 975 - 1000 нм) і визначають щільність у певних класах. На основі кумулятивного зображення такого розподілу щільності можна визначати розміри частинок d 90 (тобто 90% оцінених частинок мають менший рівновеликий діаметр) та d99. Визначення питомої поверхні (BET) Питому азотну поверхню (яка нижче іменуватиметься ВЕТ-поверхнею) порошкоподібних твердих матеріалів встановлюють з використанням стандарту ISO 5794-1/Annex за допомогою приладу D NRISTAR 300 (виробництво Fa. Micromeritics), шляхом багатоточкового методу згідно з DIN ISO 9277. Визначення об'єму пор N2 та розподілу радіусів пор мезопористих твердих матеріалів шляхом поглинання азоту. Принцип вимірювання базується на поглинанні азоту при 77 К (об'ємно-аналітичного методу) і може бути застосований для мезопористих твердих матеріалів (з діаметром пор 2 нм 50 нм). Визначення розподілу розмірів частинок здійснюють згідно з DIN 66134 (визначення розподілу розмірів частинок та питомої поверхні мезопористих твердих матеріалів шляхом поглинання азоту; спосіб здійснюють за Баретом, Джойнером та Галендою -BJH). Сушіння аморфних твердих матеріалів здійснюють у сушильній шафі. Підготовку проб та вимірювання проводять за допомогою приладу ASAP 2400 (виробництво Fa. Micromeritics). Вимірювальними газами служать азот 5.0 та гелій 5.0. Для ванни із охолоджувальної суміші використовують рідкий азот. Зважування відбувається на аналітичних вагах в мг з точністю до десятих. Досліджувану пробу попередньо підсушують при 105°С протягом 15-20 годин. Від неї беруть 0,3 - 1г і поміщують у пробовідбірну ємність, яку закривають в приладі ASAP 2400 і протягом 60 сек нагрівають до 200°С у вакуумі (кінцевий вакуум < 10 мкм Нд). Пробу охолоджують у вакуумі до кімнатної температури, нашаровують азот і зважують. Різницю ваги заповненої азотом пробовідбірної ємності без твердого матеріалу дає точну наважку. Вимірювання здійснюють згідно з інструкцією до ASAP 2400. Для оцінювання об'єму пор N 2 (діаметр пор < 50 нм) визначають адсорбований об'єм за допомогою десорбції (об'єм пор для діаметра пор 2мкСм/см, а потім сушать у камерній сушарці з циркуляцією повітря (Fresenberger POH 1600/200) при 160°С, доки остаточна вологість не становитиме < 5%. Щоб забезпечити рівномірний режим дозування та результат подрібнення, потрібно попередньо подрібнити ксерогель до отримання частинок з розміром < 100 мкм (Alpine AFG 200). Дані про діоксид кремнію 3б наведені в таблиці 1. Діоксид кремнію 3с Виготовлений вищеописаним способом гідрогель при додаванні аміаку та при рН = 9 і температурі 80°С витримують протягом 4 годин, а потім за допомогою 45%-ної сірчаної кислоти доводять рН до рівня 3 і сушать в камерній сушарці з циркуляцією повітря (Fresenberger POH 1600/200) при 160°С, доки остаточна вологість не становитиме < 5%. Щоб забезпечити рівномірний режим дозування та результат подрібнення, потрібно попередньо подрібнити ксерогель до отримання частинок з розміром 250 мкм > 125 мкм > 63 мкм > 45 мкм > 45 мкм Діоксид Діоксид Діоксид кремнію Діоксид кремнію Діоксид кремнію кремнію 1 кремнію 2 3а 3б 3с Розподіл розмірів частинок шляхом лазерно і дифракції (Horiba LA 920) (мкм) 22,3 Не визн. Не визн. Не визн. Не визн. (мкм) 85,1 Не визн. Не визн. Не визн. Не визн. (мкм) 8,8 Не визн. Не визн. Не визн. Не визн. Розподіл розмірів частинок шляхом ситового аналізу % Не визн. Не визн. Не визн. 0,0 0,2 % Не визн. Не визн. Не визн. 1,06 2,8 % % % Не визн. Не визн. Не визн. Не визн. Не визн. Не визн. Не визн. Не визн. Не визн. 43,6 44,0 10,8 57,8 36,0 2,9 4,8 6,7 67% Не визн.

ДивитисяДодаткова інформація

Назва патенту англійськоюAmorphous submicron particles

Автори англійськоюMeier, Karl, Brinkmann, Ulrich, Panz, Christian, Misselich, Doris, Gotz, Christian

Назва патенту російськоюАморфные субмикронные частицы

Автори російськоюМаер Карл, Бринкманн Ульрих, Панц Кристиан, Мисселих Дорис, Гетц Кристиан

МПК / Мітки

МПК: B02C 19/06

Мітки: аморфні, частинки, субмікронні

Код посилання

<a href="https://ua.patents.su/31-98627-amorfni-submikronni-chastinki.html" target="_blank" rel="follow" title="База патентів України">Аморфні субмікронні частинки</a>

Попередній патент: Полімер, композиція та спосіб зниження або усунення накипу в промисловому процесі

Наступний патент: Спосіб сульфінілування похідної піразолу

Випадковий патент: Спосіб виготовлення напівпровідникового терморезистивного датчика