Каркас колодки барабанного гальма та спосіб його виготовлення

Номер патенту: 20614

Опубліковано: 05.08.1997

Автори: Шумейко Павло Дмитрович, Василенко Ольга Валентиновна, Шумейко Андрій Дмитрович, Шумейко Дмитро Іванович

Формула / Реферат

1. Каркас колодки барабанного тормоза, содержащий полку с ребром, сформированных в изогнутый тавровый профиль с выемкой над ребром, отличающийся тем, что он снабжен опорным элементом, выполненным в виде пластины, которая неразъемно соединена с полкой вдоль ее продольных периферийных частей и изогнута на заданную кривизну, соответствующую кривизне полки.

2. Каркас по п. 1, отличающийся тем, что на пластине, по крайней мере, со стороны полки выполнен рельеф, состоящий из чередующихся углублений и выступов.

3. Каркас по п. 2, отличающийся тем, что, по меньшей мере, один выступ расположен в выемке.

4. Способ изготовления каркаса колодки барабанного тормоза, включающий образование заготовки таврового профиля и гибку ее на ребро до заданной конфигурации выпуклостью полки наружу, отличающийся тем, что предварительно вырубают опорный элемент в виде пластины, неразъемно соединяют его с левой и правой частями полки и осуществляют гибку на ребро собранной конструкции.

5. Способ по п. 4, отличающийся тем, что на пластине, по крайней мере, со стороны полки формируют рельеф, состоящий из чередующихся углублений и выступов.

6. Способ по п. 5, отличающийся тем, что производят осадку выступов после гибки собранной конструкции на ребро.

Текст

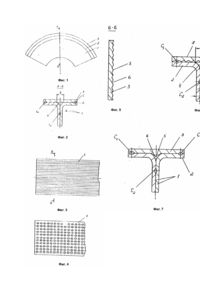

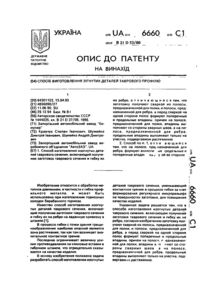

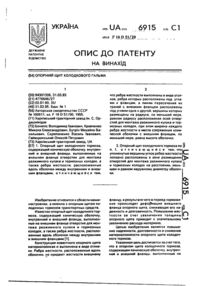

Изобретение относится к фрикционным элементам, в частности, к каркасу колодки барабанного тормоза для транспортного средства. Известно, что при изготовлении каркасов колодок барабанного тормоза, содержащих полку и ребро, образующих тавровый профиль, изгибаемый на заданную кривизну выпуклостью полки наружу в плоскости, проходящей через ребро по продольной оси заготовки, существует проблема обеспечения прямолинейности образующей полки на выпуклой стороне под установку фрикционной накладки. Неравномерное растяжение полки в тангенциальном направлении в зависимости от аксиальной координаты при изгибе заготовки приводит к неравномерному утонению полки и образованию продольной выемки над ребром, занимающей до 15% ширины полки. При формировании таврового профиля из двух L-образных профилей выемка может занимать до 20% поверхности полки, что затрудняет использование данной конструкции в качестве каркаса колодки, так как при последующем соединении ее с фрикционной накладкой не обеспечивается прилегание соприкасаемых поверхностей вследствие чего ухудшаются технические характеристики колодки. Из описания к заявке Германии №4140365, кл. F16D65/04, опубл. 08.04.93, известно решение описанной проблемы, а именно: в каркасе колодки барабанного тормоза, составляющем из полки и ребра, сформированных в изогнутый тавровый профиль из двух соединенных L-образных профилей и имеющем на переходе между внутренними стенками ребра и наружной поверхностью левой и правой частей полки выемку, последняя уплотнена - в нее уложена проволока. По достигаемому результату и совпадении определяющих признаков каркас-колодки, описанный в заявке Германии №4140364, принят в качестве прототипа для заявленного решения. Проволока уплотняет выемку, имеющуюся вдоль продольной оси наружной поверхности полки, однако ее цилиндрическая поверхность с наружной поверхностью левой и правой частями полки образуют дополнительные выемки, что, в меньшей мере, но ухудшает характеристики колодки, так как под фрикционную накладку не обеспечивается прямолинейность образующей ее опорной поверхности. Известны способы изготовления каркасов колодок барабанного тормоза, включающие образование заготовки таврового профиля и гибки ее на ребро на заданную кривизну в штампе (А.с. СССР №1444035, кл. B21D37/08, опубл. 15.12.88). К недостаткам этого способа следует отнести неравномерную деформацию полки профиля при гибке в местах соединения ее с ребром, вызванную тангенциальными растягивающими напряжениями, возникающими в процессе изгиба на ребро, в результате которых искажается прямолинейность образующей изогнутой внешней поверхности полки появляется выемка вдоль продольной оси, ухудшающая технические характеристики колодки. По сходным признакам описанный способ принят в качестве прототипа заявленного решения. В основу изобретения поставлена задача усовершенствовать конструкцию каркаса колодки барабанного тормоза путем формирования прямолинейной образующей поверхности под фрикционную накладку для улучшения технических характеристик колодки. Поставленная задача решается тем, что каркас колодки барабанного тормоза, содержащий полку с ребром, сформированных в изогнутый тавровый профиль с выемкой над ребром, снабжен опорным элементом, выполненным в виде пластины, которая неразъемно соединена с полкой вдоль ее продольных периферийных частей и изогнута на заданную кривизну, соответствующую, кривизне полки. В предложенной конструкции выемка на полке оказывается под пластиной, неразъемно соединенной с полкой. А пластина после деформации представляет собой гладкую выпуклую поверхность с прямолинейной образующей под фрикционную накладку. Следовательно, выемка не влияет на технические характеристики колодки. Целесообразна конструкция каркаса колодки, в которой на пластине, по крайней мере, со стороны полки выполнен рельеф, состоящий из чередующихся углублений и выступов, из которых, по меньшей мере, один выступ расположен в выемке. Рельеф не только повышает жесткость конструкции, но и выполняет функцию демпфирующего элемента, гасящего колебания, возникающие при работе пары трения: барабан колодка. В способе изготовления каркаса колодки барабанного тормоза, включающем образование заготовки таврового профиля и гибку ее на ребро до заданной конфигурации выпуклостью полки наружу, предварительно вырубают опорный элемент в виде пластины, неразъемно соединяют его с левой и правой частями полки таврового профиля и осуществляют гибку на ребрособранной конструкции. Описанный способ изготовления каркаса колодки обеспечивает не только прямолинейность образующей под фрикционную накладку, но и экономию материала за счет растяжения пластины в тангенциальном и аксиальном направлениях. Целесообразно на пластине, по крайней мере, со стороны полки формировать рельеф, состоящий из чередующихся углублений и выступов, что повышает шмампуемость и качество заготовки в целом. Целесообразно также производить осадку выступов, что улучшает сцепление материалов пластины и полки, а, следовательно, и качество изделия. На фиг.1 показан каркас колодки барабанного тормоза после гибки на ребро собранной конструкции; на фиг.2 - сечение А - А на фиг.1; на фиг.3 - пластина с чередующимися продольными выступами и углублениями; на фиг.4 - пластина с чередующимися выступами и углублениями как в продольном, так и в поперечном направлениях; на фиг.5 - сечение Б - Б фиг.3; на фиг.6 - каркас колодки барабанного тормоза в сечении (на пластине сформирован рельеф); на фиг.7 - каркас колодки барабанного тормоза в сечении (после осадки выступов). Каркас колодки барабанного тормоза представляет собой тавровый профиль, состоящий из ребра 1, полки 2 и неразъемно соединенным с продольными периферийными частями последней опорным элементом под фрикционную накладку - пластины 3. Тавровый профиль изогнут на заданную кривизну выпуклостью полки и пластины наружу (см. фиг.1). Причем тавровый профиль может быть получен путем сварки или механического соединения 2 - х L-образных профилей, из одной заготовки путем частичного разрезания ее на две крылообразные полосы в виде фланцев, отходящих от заготовки (Патент Великобритании №2200060, кл. B23P15/18, опубл. 27.07.88) и др., в которых при гибке на ребро до заданной конфигурации образуется продольная выемка 4 над ребром или на переходе между внутренними стенками и левой и правой частями полки Lобразных профилей, из которых сформирован профиль. На поверхности пластины 3, по крайней мере, со стороны полки 2 выполнен рельеф, состоящий из чередующихся продольных выступов 5 и углублений 6. Выступы с углублениями могут чередоваться не только в поперечном, но и в продольном направлении. По меньшей мере, один продольный выступ 5 или чередующиеся вдоль продольной оси выступы с углублениями расположены в выемке 4. Изготовляют каркас колодки барабанного тормоза следующим образом. Сначала вырубают пластину 3, а затем формируют тавровый профиль, например, из 2 - х L-образных профилей и упомянутой пластины, неразъемно соединенной с продольными периферийными левой и правой частями полки 2, путем сварки (как показано на фиг.2, 6, 7 - C, C1, C2). Изгибают собранную конструкцию на заданную кривизну в штампе выпуклостью полки 2 и пластины 3 наружу в плоскости, проходящей через ребро 1 по продольной оси заготовки. В процессе изгиба происходит неравномерное растяжение с неравномерным изменением толщины полки 2 в тангенциальном направлении в зависимости от аксиальной координаты. Наибольшее растяжение и уменьшение ее толщины происходит над ребром и приводит к образованию продольной выемки 4, шириной "B", находящейся в пределах t £ B £ 3t, где t - толщина ребра. В то же время пластина претерпевает растяжения не только в тангенциальном, но и в аксиальном направлениях, в результате чего ее опорная поверхность под фрикционную накладку получается гладкой с прямолинейной образующей. На пластине 3 до ее соединения с полкой 2 может быть сформирован рельеф, по, крайней мере, со стороны полки. Рельеф может быть сформирован на всей поверхности пластины 3 или только на ее продольной центральной части, шириной, не менее ширины "B" выемки 4. Рельеф формируют таким образом, чтобы, по меньшей мере, один продольный выступ 5 (или чередующиеся вдоль продольной оси выступы с углублениями) мог расположиться после осадки, осуществленной после гибки собранной конструкции на ребро, в выемке 4. Предложенный способ изготовления каркаса обеспечивает получение прямолинейной образующей поверхности под фрикционную накладку, что положительно сказывается на технической характеристике колодки.

ДивитисяДодаткова інформація

Назва патенту англійськоюBody of drum brake shoe and method to make it

Автори англійськоюShumeiko Dmytro Ivanovych, Shumeiko Pavlo Dmytrovych, Shumeiko Andrii Dmytrovych, Vasylenko Olha Valentynivna

Назва патенту російськоюКаркас колодки барабанного тормоза и способ его изготовления

Автори російськоюШумейко Дмитрий Иванович, Шумейко Павел Дмитриевич, Шумейко Андрей Дмитриевич, Василенко Ольга Валентиновна

МПК / Мітки

МПК: F16D 65/04, B21D 7/00

Мітки: гальма, спосіб, барабанного, виготовлення, каркас, колодки

Код посилання

<a href="https://ua.patents.su/3-20614-karkas-kolodki-barabannogo-galma-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Каркас колодки барабанного гальма та спосіб його виготовлення</a>

Попередній патент: Грунтообробне знаряддя

Наступний патент: Спосіб лікування фетоплацентарної недостатності

Випадковий патент: Спосіб реабілітації хворих після резекції нижньої щелепи із застосуванням програмного забезпечення delcam