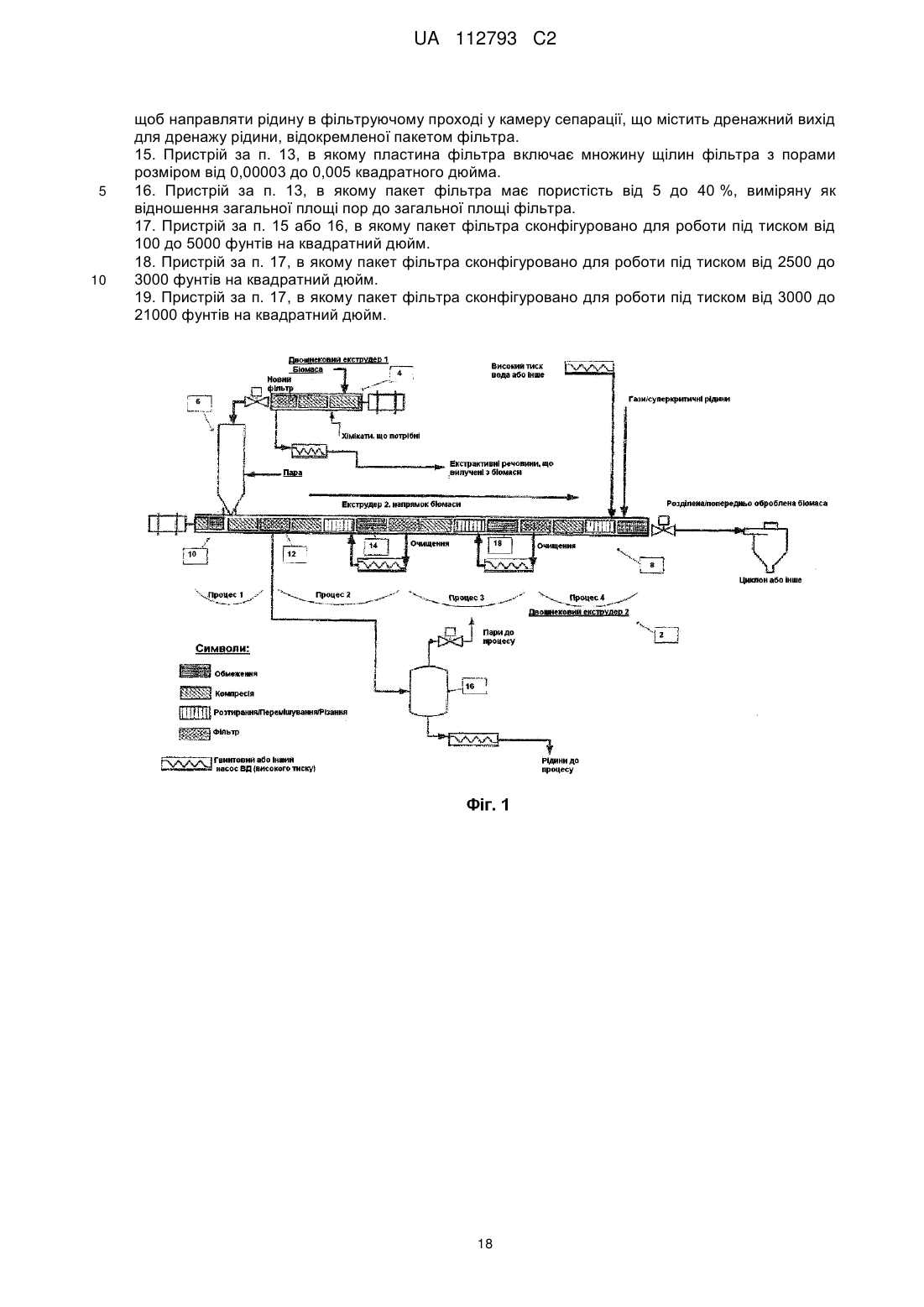

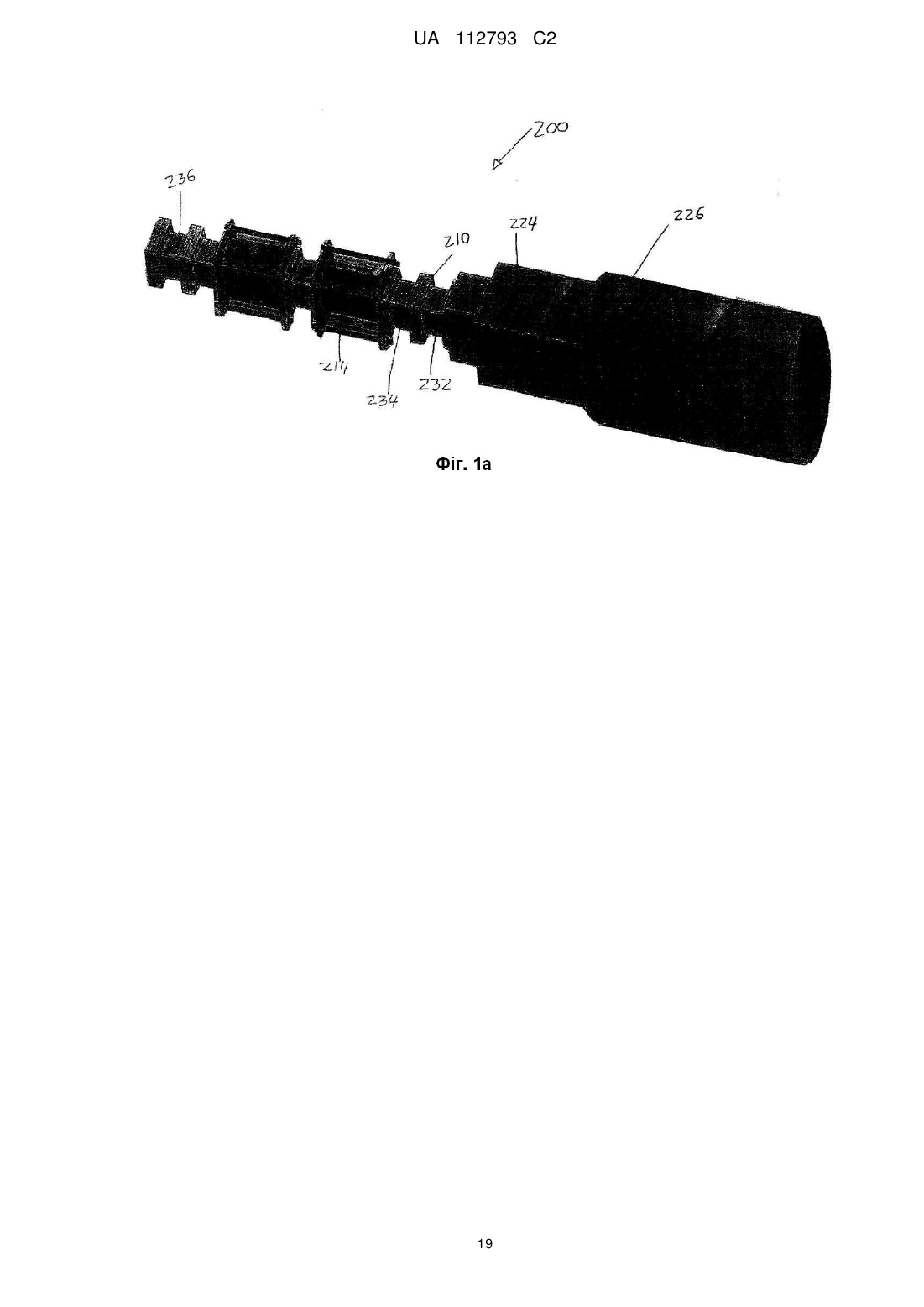

Двошнековий прес-екструдер для відокремлення твердих речовин від рідини

Формула / Реферат

1. Розділовий пристрій для відокремлення рідини від рідкої маси, яка містить тверді речовини, який має:

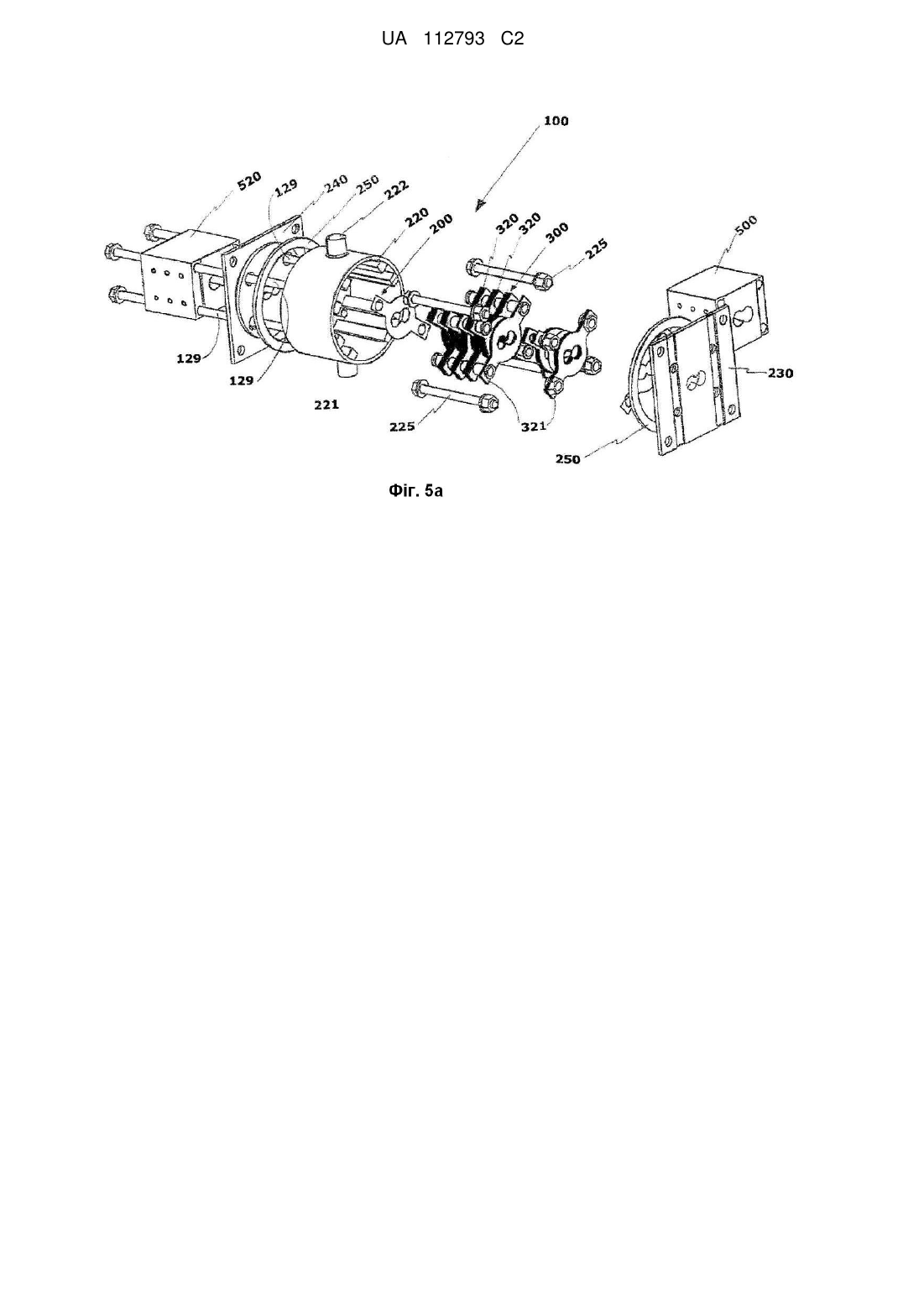

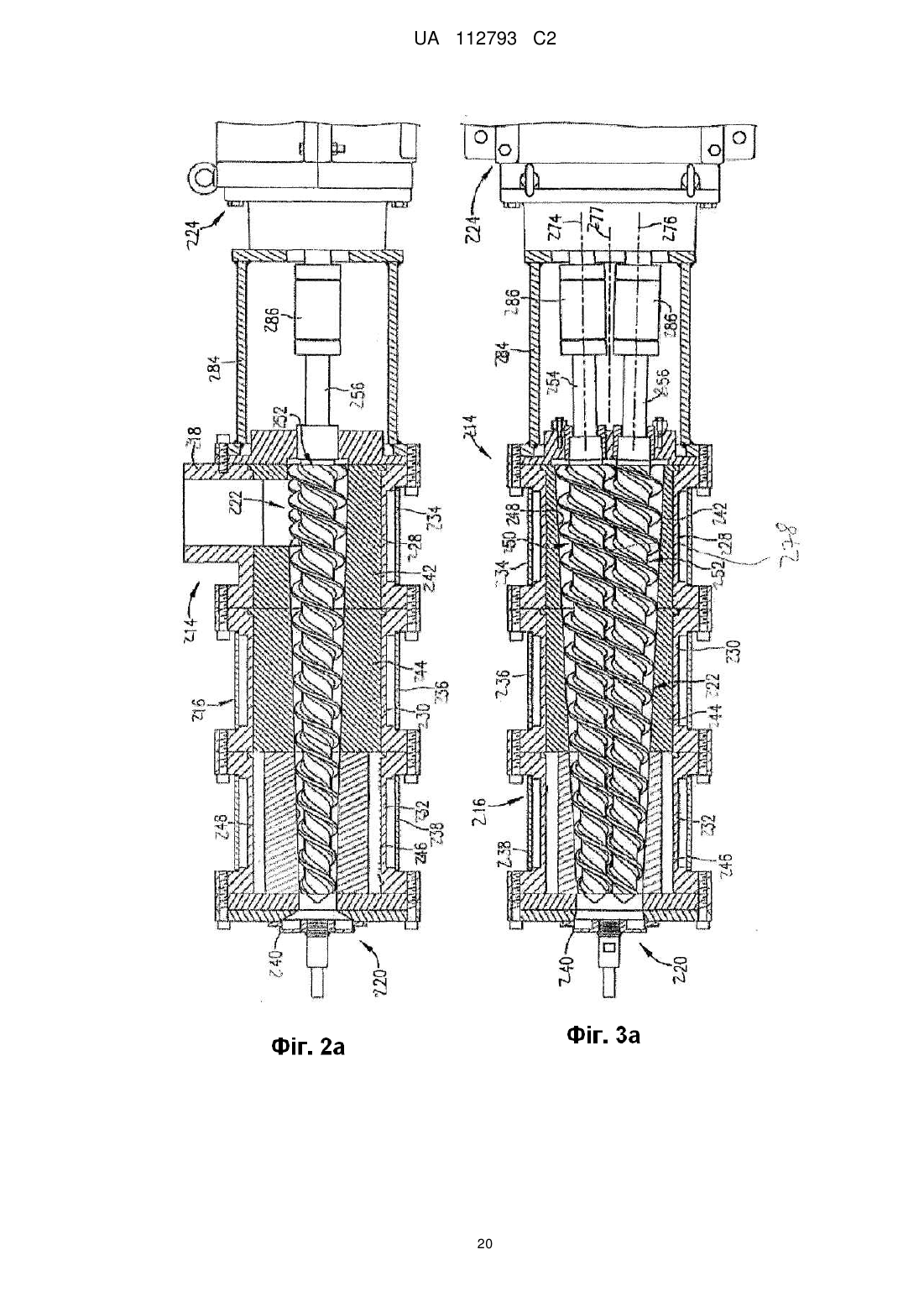

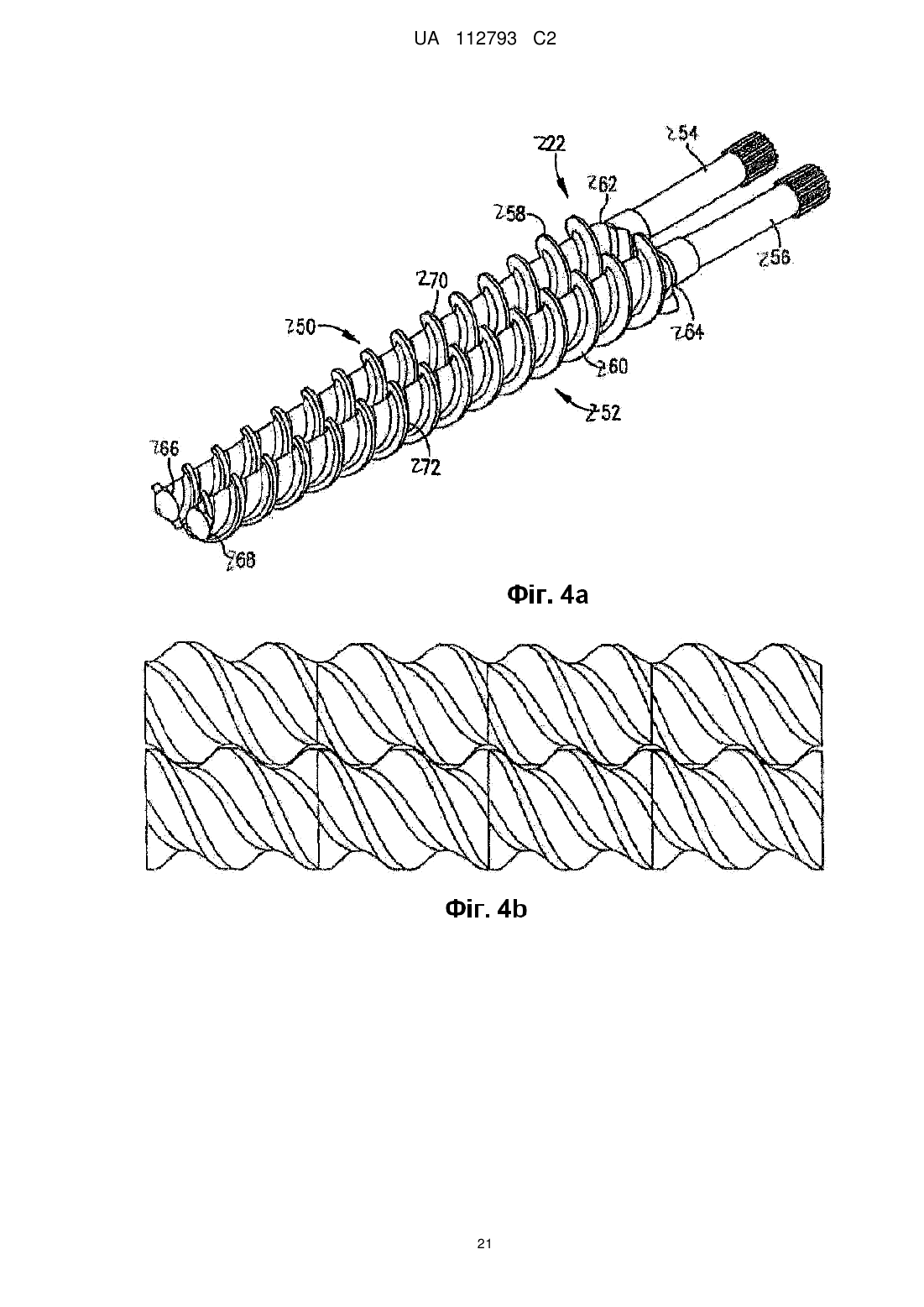

шнековий прес-екструдер для стискування рідкої маси, яка містить тверді речовини, причому цей прес-екструдер включає циліндр із вхідним кінцем і вихідним кінцем і двома або більше шнеками із вставленими плицями уздовж хоча б частини їх довжини;

фільтр для відокремлення рідини від стискуваної маси, який приєднаний до циліндра для утворення продовження циліндра і отримання пресованої маси, а також для продовження хоча б частини двошнекової ділянки;

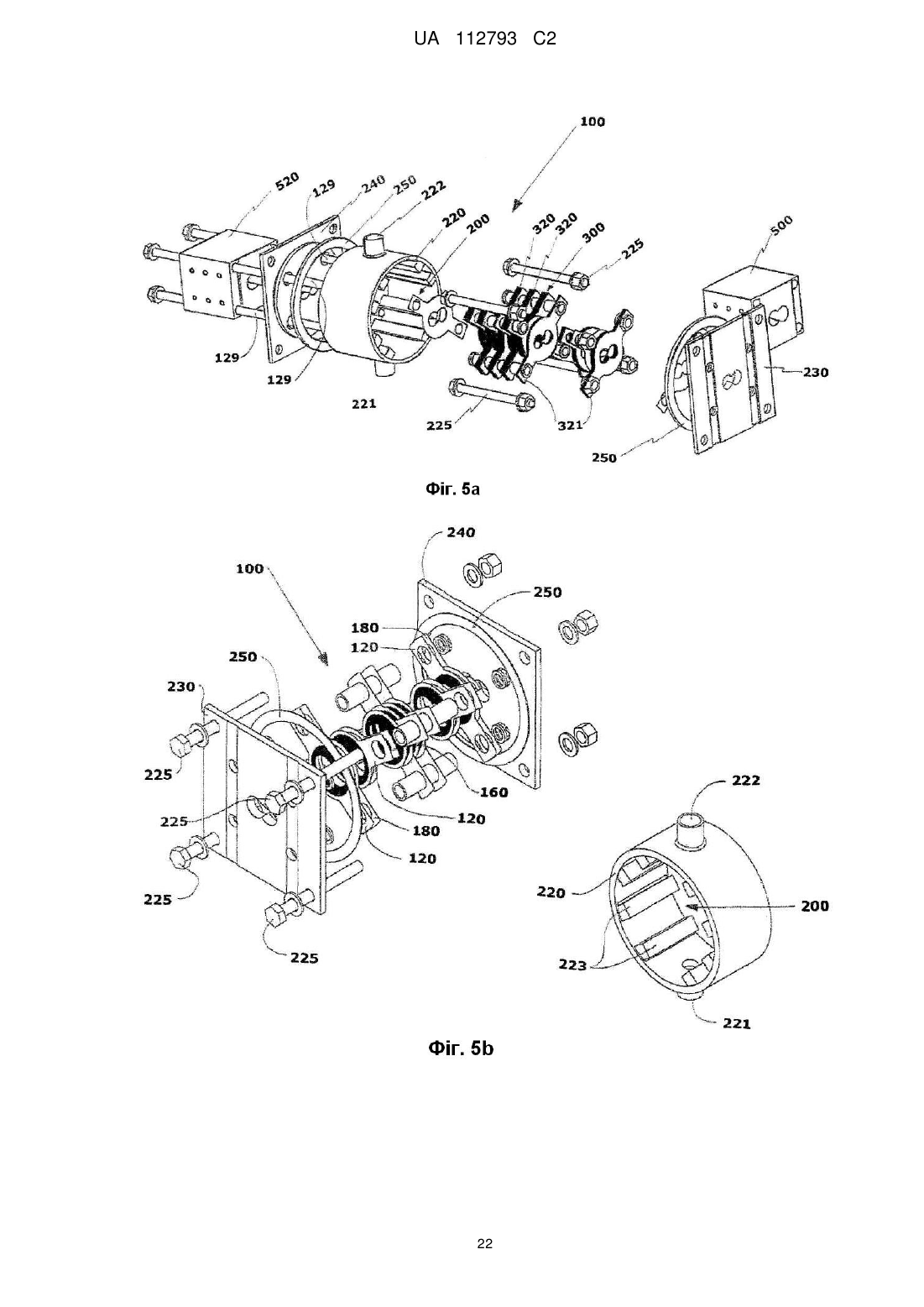

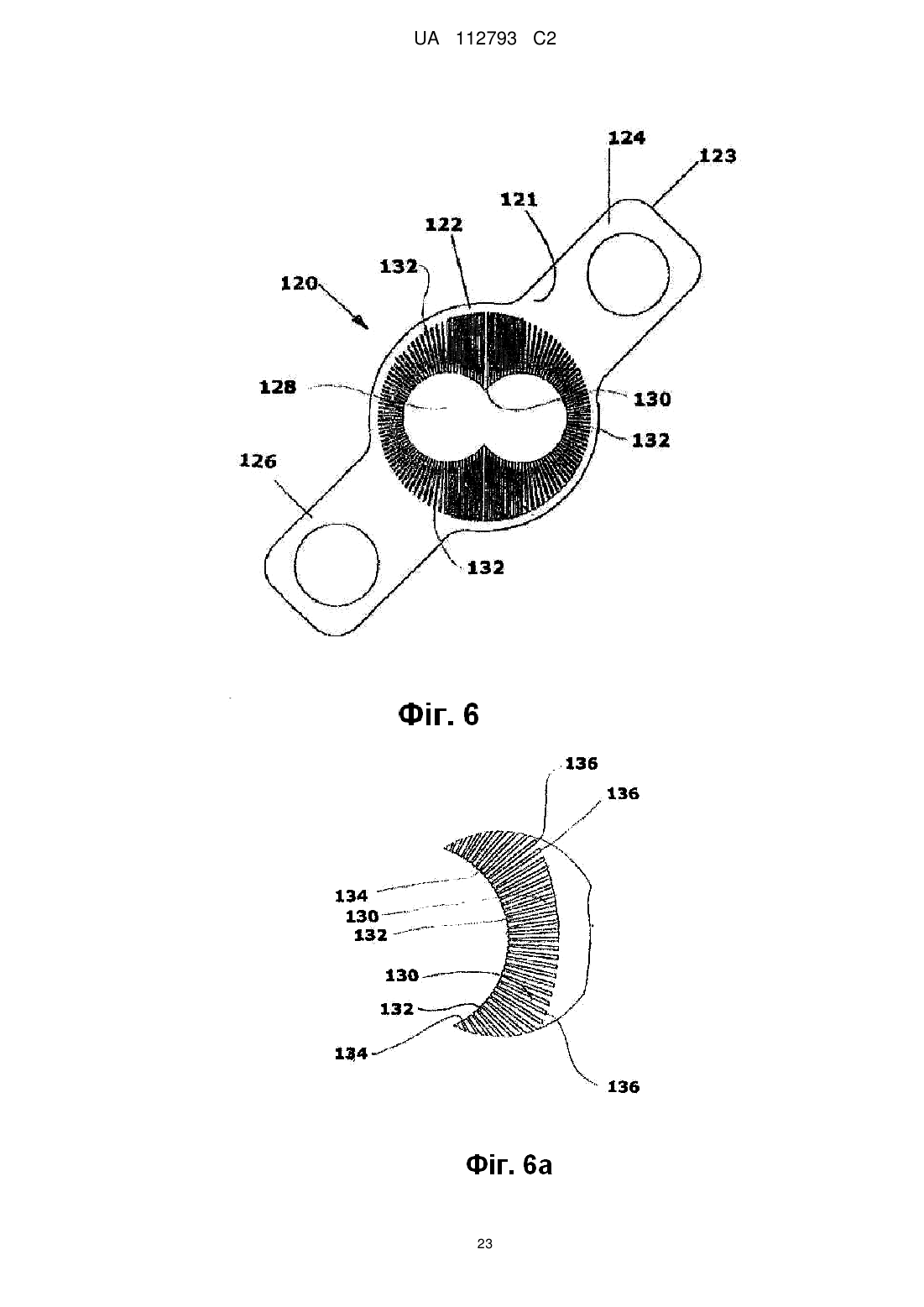

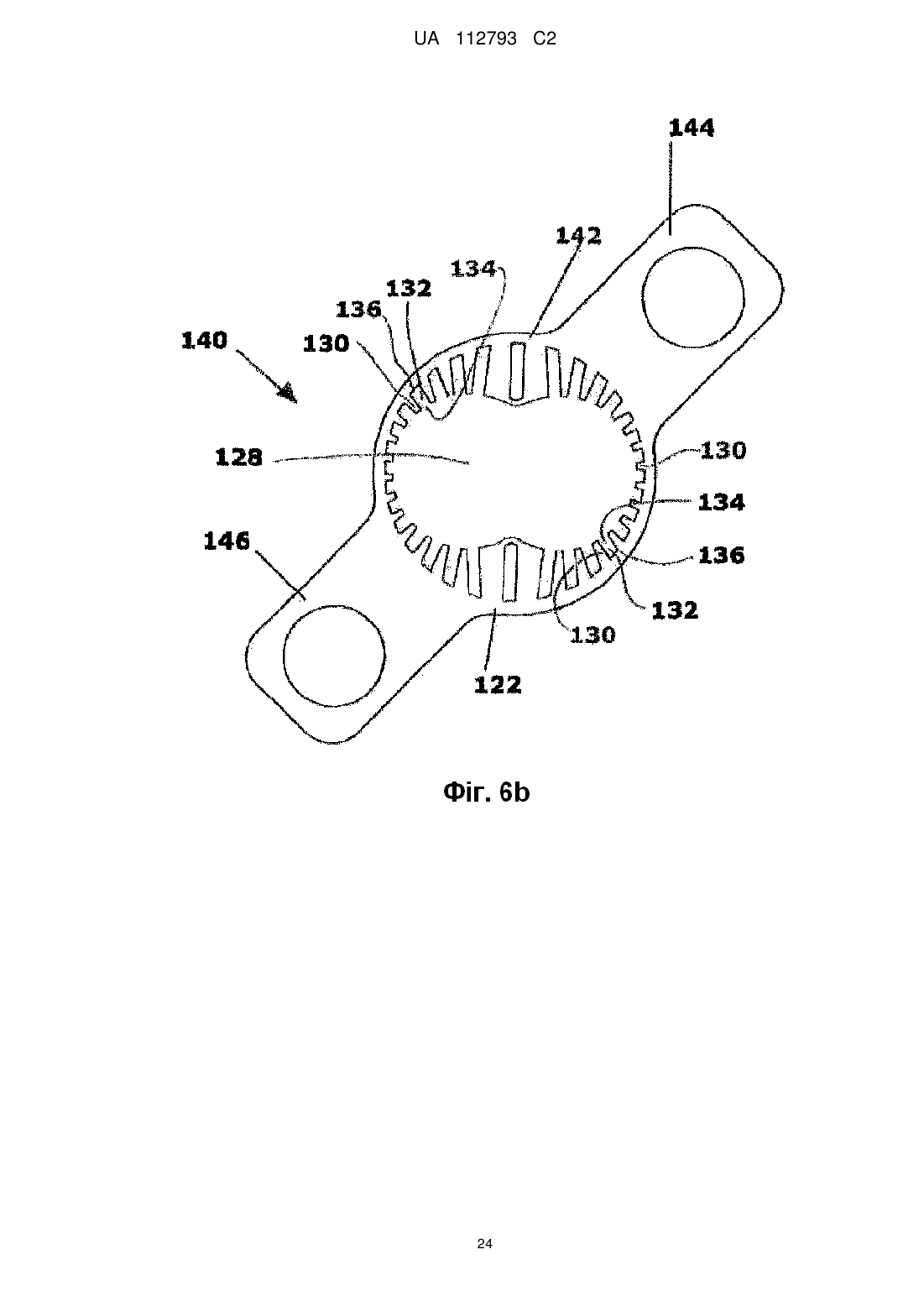

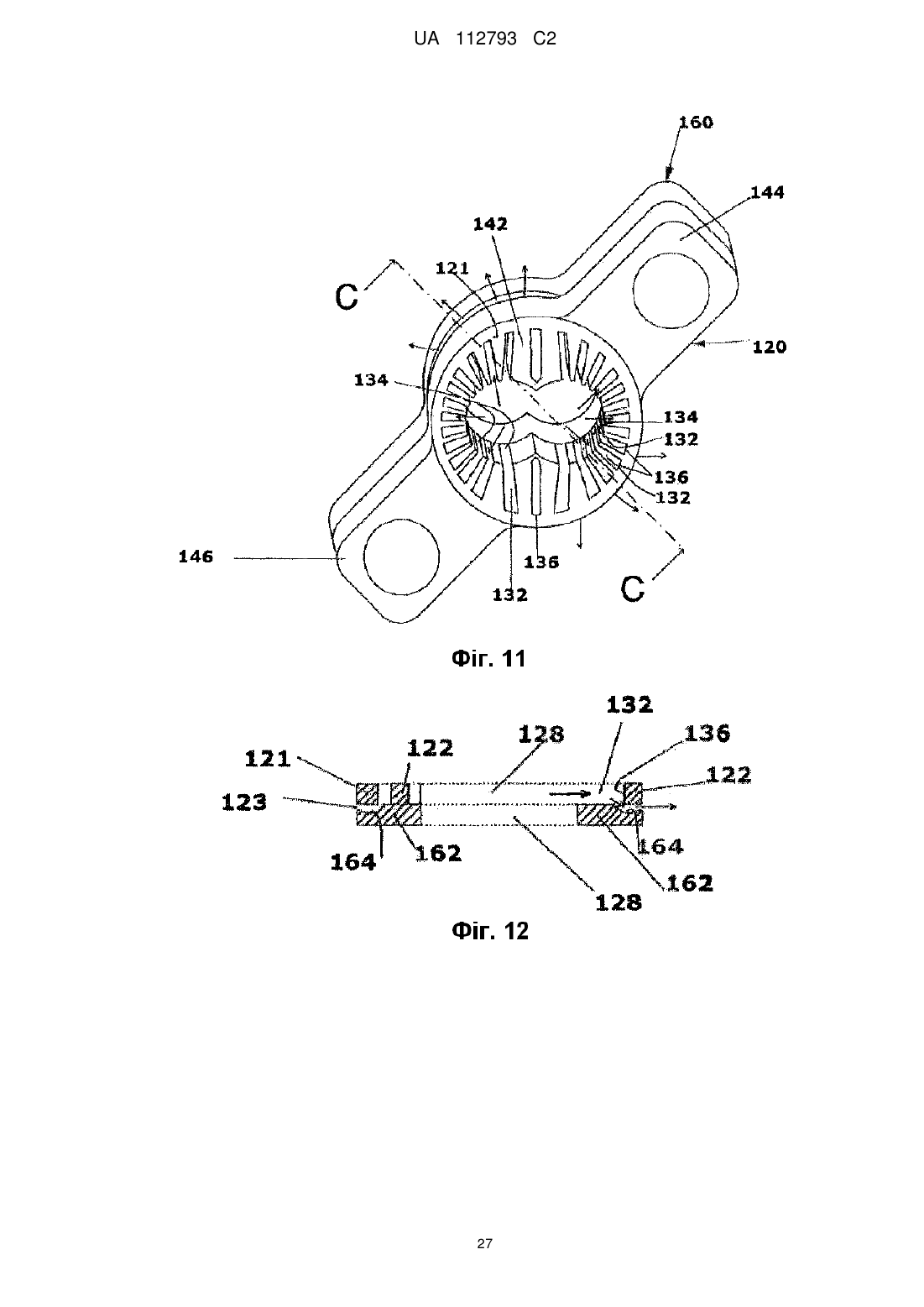

причому фільтр включає пакет фільтра, що складається з пластин фільтра і пластин задника; причому пластина фільтра має отвір таких форми і розміру, які дорівнюють основному отвору і наскрізній щілині фільтра, що простягається від основного отвору до пластини фільтра, щоб направляти рідину від основного отвору, і пластина задника також має отвір таких форми і розміру, які дорівнюють основному отвору і обмежують прохід для рідини, яка збирається у щілині фільтра, і направляють її до виходу з фільтр-пакету.

2. Пристрій за п. 1, де пластина фільтра включає множину щілин фільтра.

3. Пристрій за п. 1, де фільтр приєднано до циліндра у напрямку до його вихідного кінця.

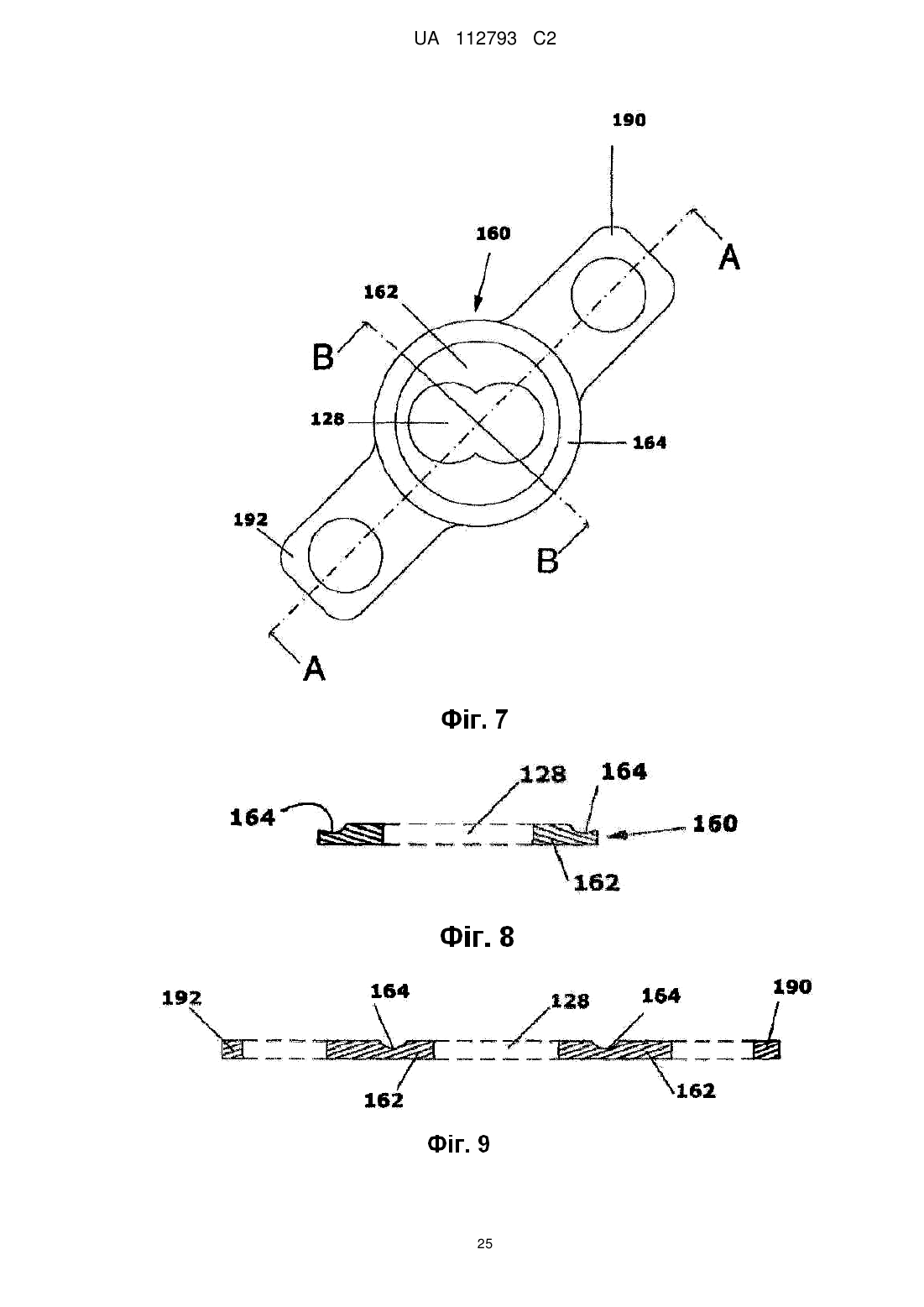

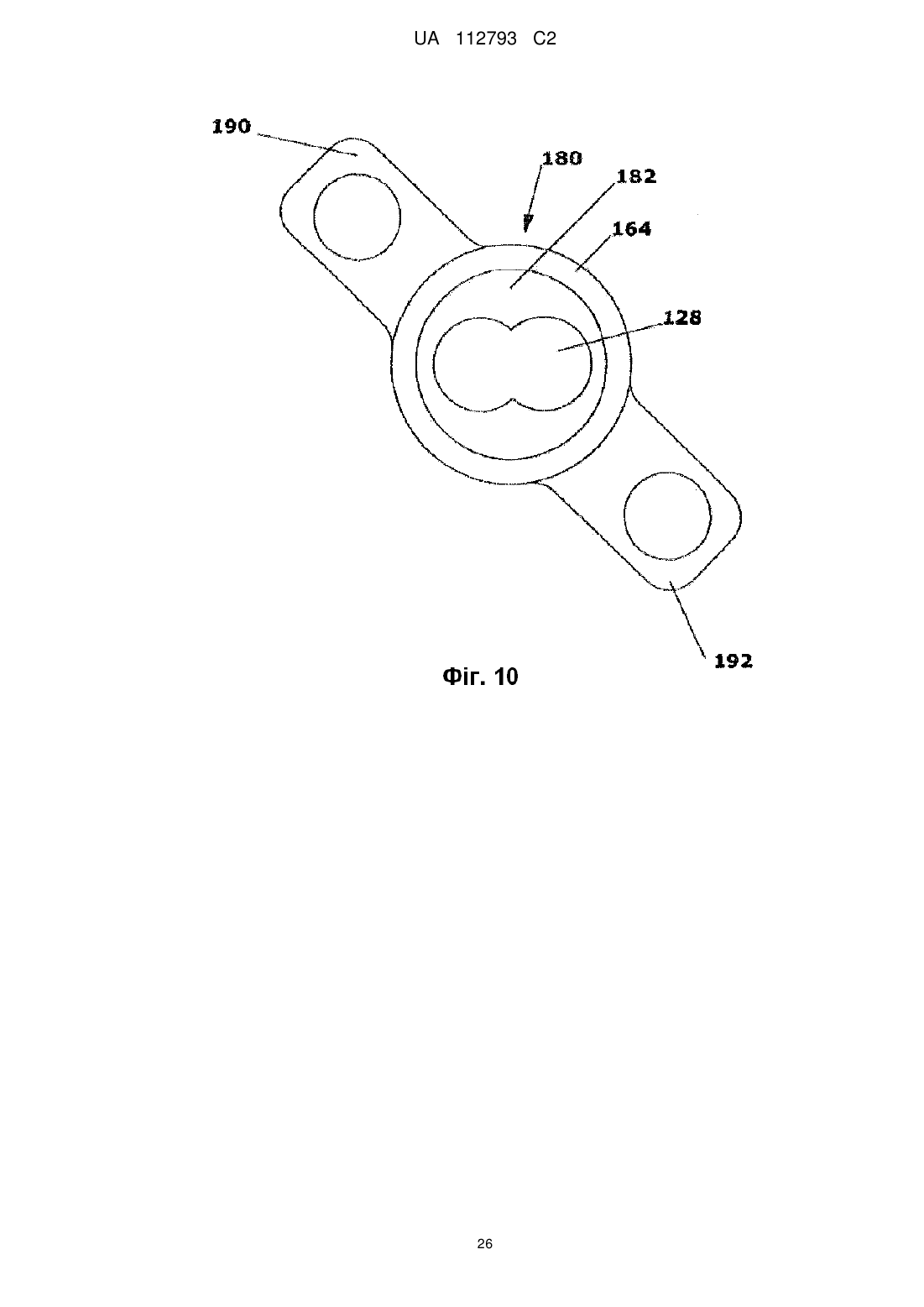

4. Пристрій за п. 1, де фільтр має множину фільтр-пакетів, складених стопкою один до одного, створюючи блок фільтра, включаючи пакет поперемінно розміщених пластин фільтра і задника, що окреслюють основний отвір.

5. Пристрій за п. 1, де фільтр має попередньо вибраний розмір пор, а щілина фільтра окреслює відкриту площу, відповідну попередньо вибраному розміру пор.

6. Пристрій за п. 4, в якому фільтр має попередньо вибраний розмір пор і попередньо вибрану пористість, причому кожна щілина фільтра визначає відкриту площу, відповідну попередньо вибраному розміру пор, а кожен фільтр-пакет має пористість, яку обчислено із загальної поверхні основного отвору, попередньо вибраного розміру пор і кількості щілин фільтра, при цьому фільтр включає кількість фільтр-пакетів, яка щонайменше дорівнює попередньо вибраній пористості фільтр-пакету.

7. Пристрій за п. 1, в якому щілина фільтра розширюється у напрямку від основного отвору.

8. Пристрій за п. 1, в якому є накопичувальна камера, яка має герметичну обшивку для вміщення фільтра, причому цю обшивку ізольовано у вхідному кінці пластиною вхідного кінця, і у вихідному кінці - пластиною вихідного кінця, а фільтр-пакет затиснуто між пластинами вхідного і вихідного кінців.

9. Пристрій за п. 8, в якому герметична обшивка включає окремі дренажні канали для рідин і газів.

10. Пристрій за п. 6, де фільтр має множину фільтр-пакетів, складених стопкою один до одного, утворюючи блок фільтра, який включає пакет поперемінно розміщених пластин фільтра і задника, затиснутий між пластинами вхідного і вихідного кінця.

11. Пристрій за п. 9, в якому кожна пластина фільтра має множину щілин фільтра.

12. Пристрій за п. 11, в якому пластина задника має заглиблення для визначення разом із задньою стороною пластини фільтра дренажного проходу з гідравлічним сполученням із збиральною камерою і щілиною фільтра.

13. Пристрій для відокремлення твердих і рідинних речовин, який включає:

двошнековий прес-екструдер з циліндром екструдера і щонайменше парою встановлених поворотних шнеків, які щільно входять у циліндр екструдера; і

модуль сепарації, який включає:

герметичну камеру сепарації, яка приєднана до вхідного кінця циліндра екструдера, і яка має вихідний кінець; і

щонайменше один фільтр-пакет у камері сепарації, який визначає основний отвір, ізольований від камери сепарації для сполучення з циліндром екструдера, причому цей фільтр-пакет включає щонайменш одну пластину фільтра з наскрізною щілиною фільтра з гідравлічним сполученням з основним отвором, яка розміщена у напрямку пластини фільтра, щоб направляти рідину від основного отвору, і щонайменше одну пластину задника, щоб направляти рідину, зібрану у щілині фільтра, у камеру сепарації.

14. Пристрій за п. 13, в якому вхідний кінець, вихідний кінець, пластини фільтра і задника визначають межі основного отвору, ізольованого від збиральної камери, для сполучення з циліндром екструдера, причому пластина фільтра має щонайменш один фільтруючий прохід, який з'єднаний з основним отвором і направлений від нього, а пластина задника має виїмку, щоб направляти рідину в фільтруючому проході у камеру сепарації, що містить дренажний вихід для дренажу рідини, відокремленої пакетом фільтра.

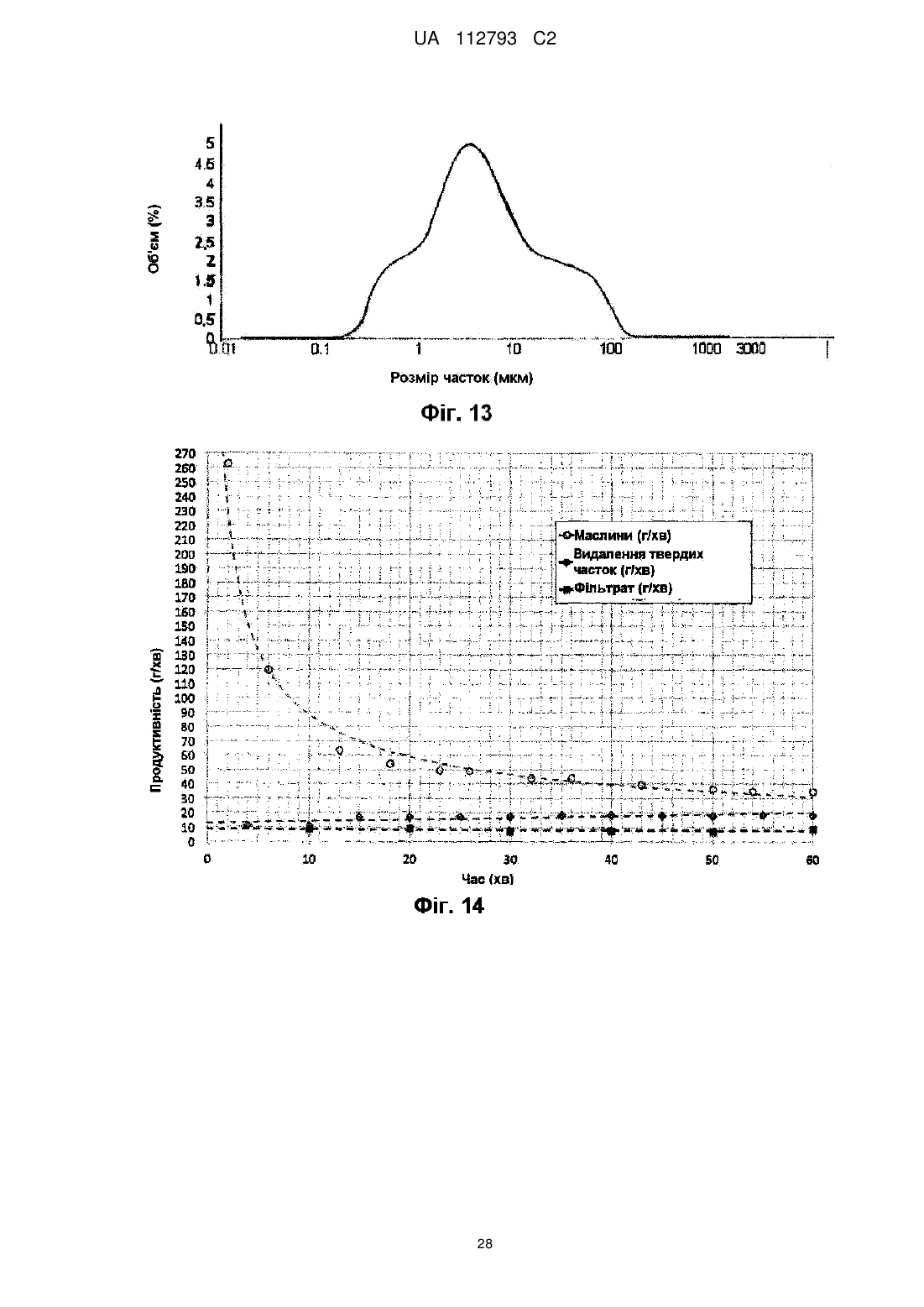

15. Пристрій за п. 13, в якому пластина фільтра включає множину щілин фільтра з порами розміром від 0,00003 до 0,005 квадратного дюйму.

16. Пристрій за п. 13, в якому пакет фільтра має пористість від 5 до 40 %, виміряну як відношення загальної площі пор до загальної площі фільтра.

17. Пристрій за п. 15 або 16, в якому пакет фільтра сконфігуровано для роботи під тиском від 100 до 5000 фунтів на квадратний дюйм.

18. Пристрій за п. 17, в якому пакет фільтра сконфігуровано для роботи під тиском від 2500 до 3000 фунтів на квадратний дюйм.

19. Пристрій за п. 17, в якому пакет фільтра сконфігуровано для роботи під тиском від 3000 до 21000 фунтів на квадратний дюйм.

Текст