Попередники і способи перенесення при гідротермальному рідкофазному спіканні (hlps)

Номер патенту: 114933

Опубліковано: 28.08.2017

Автори: Куплер Джон П., Райман Річард Е., Атакан Вахіт, Сміт Кенет М.

Формула / Реферат

1. Спосіб отримання монолітної керамічної маси з пористої матриці, що включає стадії, на яких:

отримують пористу матрицю, що має пори;

отримують середовище, що просочується, яке містить розчинник і щонайменше одну реакційноздатну сполуку; при цьому розчинник є інертним середовищем, що не має хімічної активності щодо пористої матриці;

просочують від 15 до 70 % об'єму пор пористої матриці середовищем, що просочується;

при цьому, розчинник знаходиться в рідкій фазі або в газоподібній фазі в об'ємі пор пористої матриці;

середовище, що просочується, протікає через пористу матрицю;

при цьому, щонайменше одна реакційноздатна сполука, перебуваючи в об'ємі пор пористої матриці, реагує з частиною пористої матриці для утворення продукту, який заповнює щонайменше частину об'єму пор.

2. Спосіб за п. 1, який відрізняється тим, що розчинник і щонайменше одна реакційноздатна сполука знаходяться в газовій фазі.

3. Спосіб за п. 1, який відрізняється тим, що розчинник і щонайменше одна реакційноздатна сполука знаходяться в рідкій фазі.

4. Спосіб за п. 1, який відрізняється тим, що розчинник знаходиться в рідкій фазі, і щонайменше одна реакційноздатна сполука знаходиться в газовій фазі,

5. Спосіб за п. 1, який відрізняється тим, що пориста матриця додатково містить тверду речовину, що вбирає вологу.

6. Спосіб за п. 1, який відрізняється тим, що здійснюють механічну конвекцію середовища, що просочується через пористу матрицю.

7. Спосіб за п. 6, який відрізняється тим, що механічно конвектований потік включає в себе один з наступних потоків: потік підвищеного тиску, капілярний електроосмотичний потік, магнітоосмотичний потік або потік, який переміщується під дією температурного і хімічного градієнтів.

8. Спосіб за п. 1, який відрізняється тим, що ступінь насичення пор складає 50 %.

9. Спосіб формування монолітної маси з пористої матриці, що включає стадії, на яких:

отримують пористу матрицю, що має пори;

вводять тверду речовину, що вбирає вологу, щонайменше в частину об'єму пор пористої матриці;

просочують від 15 до 70 % об'єму пор пористої матриці середовищем, що просочується, яке містить розчинник і щонайменше одну реакційноздатну сполуку, причому розчинник є інертним середовищем, що не має хімічної активності щодо пористої матриці, і розчинник контактує з твердою речовиною, що вбирає вологу;

при цьому, щонайменше одна реакційноздатна сполука, перебуваючи в об'ємі пор пористої матриці, реагує з частиною пористої матриці для утворення продукту, який заповнює щонайменше частину об'єму пор.

10. Спосіб за п. 9, який відрізняється тим, що розчинник і щонайменше одна реакційноздатна сполука знаходяться в газовій фазі.

11. Спосіб за п. 9, який відрізняється тим, що розчинник і щонайменше одна реакційноздатна сполука знаходяться в рідкій фазі.

12. Спосіб за п. 9, який відрізняється тим, що розчинник знаходиться в рідкій фазі і щонайменше одна реакційноздатна сполука знаходиться в газовій фазі.

13. Спосіб за п. 9, який відрізняється тим, що просочування щонайменше частини пористої матриці середовищем, що просочується, додатково включає в себе здійснення механічної конвекції середовища, що просочується через пористу матрицю.

14. Спосіб за п. 13, який відрізняється тим, що механічно конвектований потік включає в себе один з наступних потоків: потік підвищеного тиску, електроосмотичний потік, магнітоосмотичний потік або потік, який переміщується під дією температурного і хімічного градієнтів.

15. Спосіб за п. 9, який відрізняється тим, що ступінь насичення пор складає 50 %.

16. Спосіб за п. 7, який відрізняється тим, що після контактування розчинника і твердої речовини, що вбирає вологу, розчинник і тверда речовина, що вбирає вологу, знаходяться в рідкій фазі.

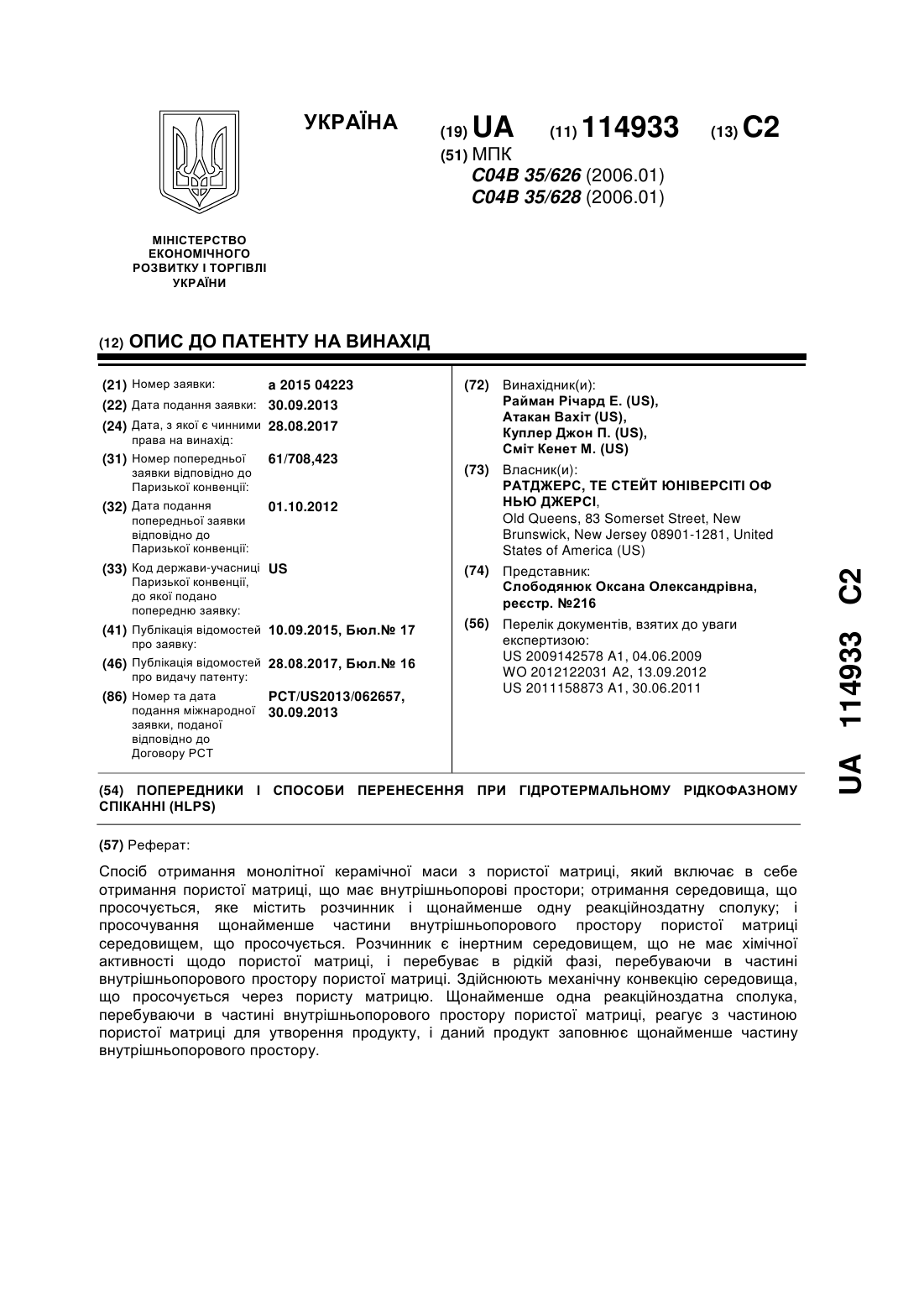

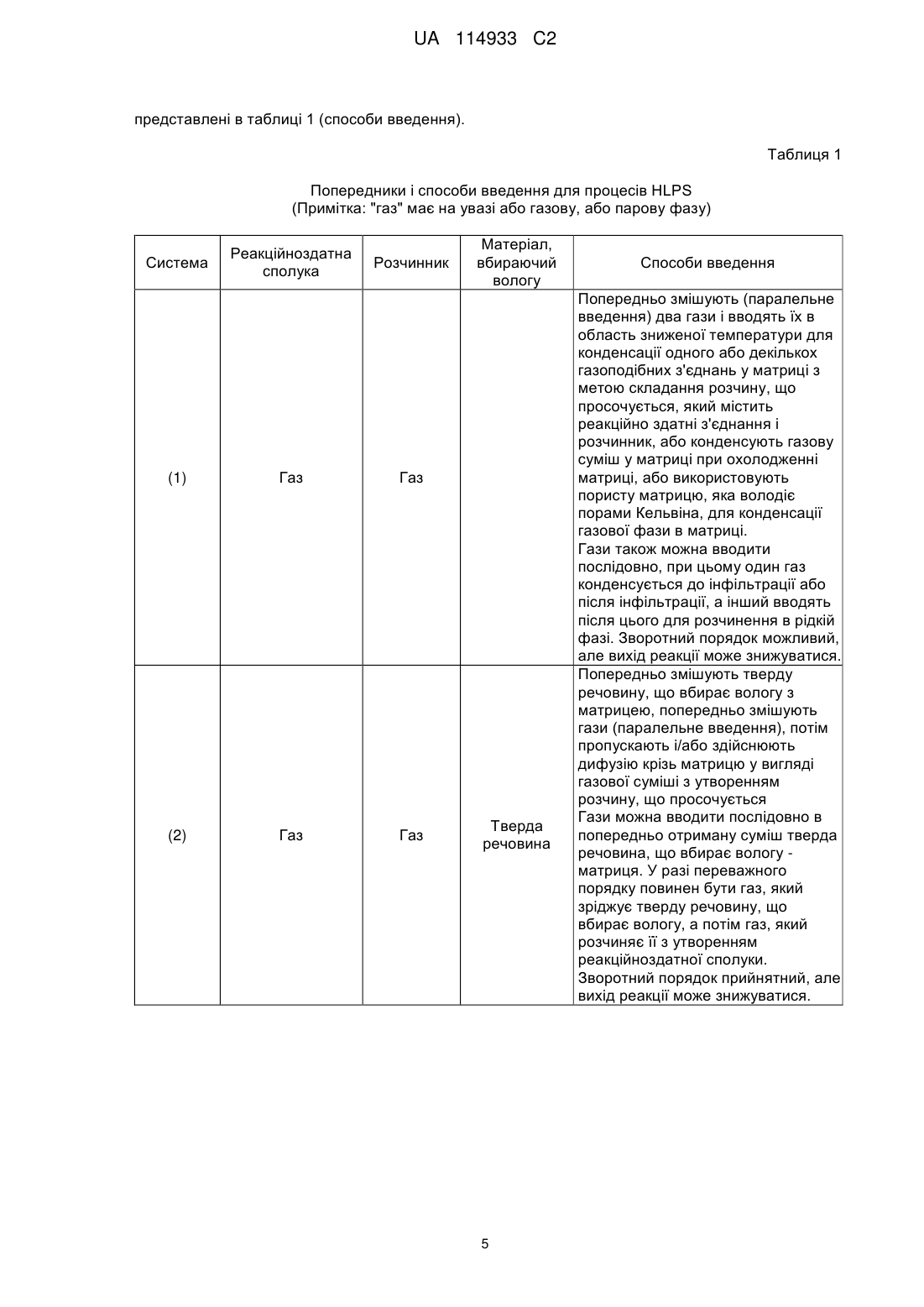

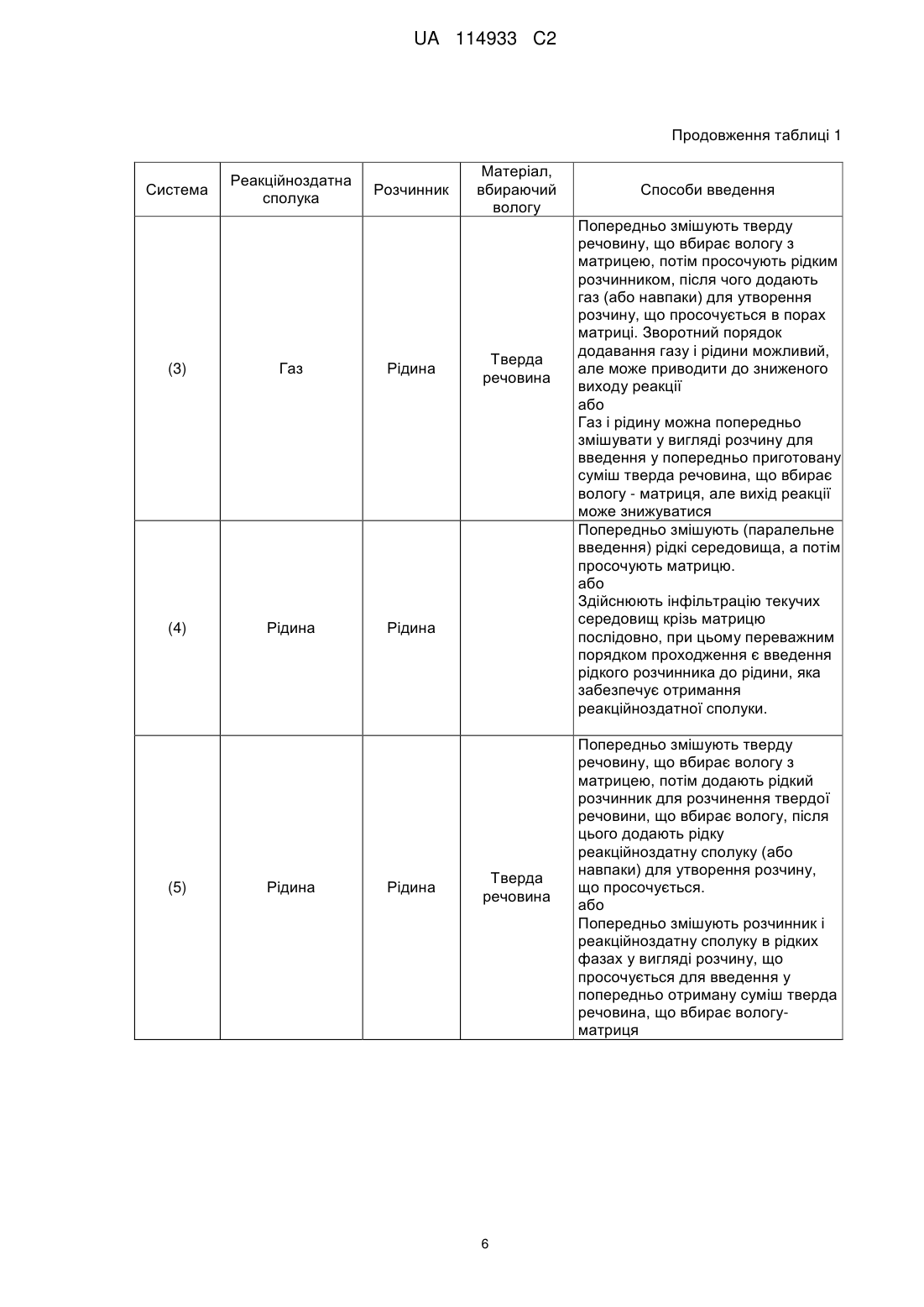

Текст