Пристрій для випалу керамзиту

Формула / Реферат

1. Устройство для обжига керамзита, содержащее однобарабанную печь с загрузочной и разгрузочной головками, горелку, печной вентилятор и барабанный холодильник, отличающееся тем, что в полости печи размещен закрепленный на фундаменте трубчатый кронштейн, на нем установлена горелка и имеющие возможность перемещения вдоль своей оси посредством винтовых механизмов с электрочервячным приводом штанги, на концах которых размещены зеркала из жаростойкого материала, а печной вентилятор сообщен с полостями барабанного холодильника и однобарабанной печи воздухопроводом с эжектором.

2. Устройство по п.1, отличающееся тем, что горелка внесена в полость однобарабанной печи от ее горячего конца на расстоянии 0,1...0,2 длины печи.

3. Устройство по п.1, отличающееся тем, что в высокотемпературной зоне печи размещены зеркала цилиндрической формы, концентрирующие отраженный поток лучистой энергии на глинистые гранулы, а в переходной зоне установлены зеркала ступенчатой формы, которые препятствуют преждевременному воздействию на материал гранул прямой лучистой энергии и отражают эту энергию на зону обжига.

4. Устройство по п.1, отличающееся тем, что процесс обжига гранул раздельно регулируют посредством изменения положения зеркал в полости печи.

5. Устройство по п. 1, отличающееся тем, что эжектор размещен в полости барабанного холодильника.

Текст

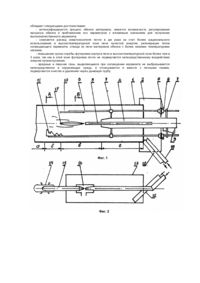

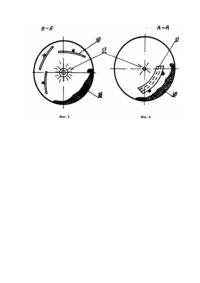

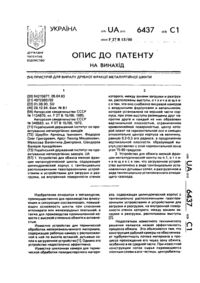

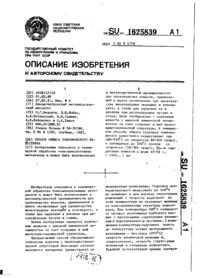

Изобретение относится к производству строительных материалов и может быть использовано для получения керамзита из глинистого сырья. Наиболее близким по технической сущности к заявляемому изобретению, выбранным в качестве прототипа, является устройство [2], содержащее однобарабанную печь в загрузочной и разгрузочной головками, горелку, печной вентилятор и барабанный холодильник, в полости которой выложен порог из огнеупорного материала в виде кольца, уменьшающий проходное сечение полости в 4 раза. Недостатком прототипа является наличие и размещение порога в сечениях удаленных от высокотемпературной зоны пламени энергоносителя, которая в свою очередь расположена вблизи горячего конца печи, нагрев материала гранул при обжиге происходит медленно, сопровождается преждевременным выделением парогазовых продуктов, необходимых для вспучивания глинистого материала, недостаточное время нахождения гранул в зоне вспучивания, что снижает однородность керамзита. Размещение горелки вблизи горячего конца печи создает условие, при котором керамзит обжига удаляется из печи в барабанный холодильник с температурой нагрева 1000 - 1100°C, что снижает показатели использования энергоносителя. Процесс обжига керамзита в прототипе не подлежит раздельному регулированию, а выделяющие вредные и пахучие газы из охлаждающего керамзита непосредственно выпускаются в окружающую среду. В основу изобретения поставлена задача усовершенствования устройства для обжига керамзита, в котором в высокотемпературной зоне размещаются изготовленные из жаростойких материалов зеркала, концентрирующие лучистую энергию племени энергоносителя на нагрев глинистых гранул, расширяющие зону обжига, а воздухопровод печного вентилятора в полости барабанного холодильника соединяется с эжектором, обеспечивается интенсификация и более полное осуществление процесса обжига, его регулирование, предварительное охлаждение керамзита в печи до более, низких температур, отсос вредных газов из барабанного холодильника и за счет этого улучшается показатели качества керамзита, снижаются затраты энергоносителя, уменьшаются выбросы вредных газов в окружающую среду. Поставленная задача решается тем, что в устройстве для обжига керамзита, содержащем однобарабанную печь с загрузочной и разгрузочной головками, горелку, печной вентилятор и барабанный холодильник, согласно изобретению, в полости печи размещен закрепленный на фундаменте трубчатый кронштейн, на нем установлена горелка и, имеющие возможность перемещения вдоль своей оси посредством винтовых механизмов с электрочервячным приводом штанги, на концах которых размещены зеркала из жаростойкого материала, а печной вентилятор сообщен с полостями барабанного холодильника и однобарабанной печи воздухопроводом с эжектором. Горелка внесена в полость однобарабанной печи от ее горячего конца на расстояние 0,10 ... 0,20 длины печи. В высокотемпературной зоне печи размещены зеркала цилиндрической формы, концентрирующие отраженный поток лучистой энергии на глинистые гранулы, а в переходной зоне установлены зеркала ступенчатой формы, которые препятствуют преждевременному воздействию на материал гранул прямой лучистой энергии и отражают эту энергию на зону обжига. Процесс обжига глинистых гранул раздельно регулируют посредством изменения положения зеркал в попости печи. Эжектор размещен в полости барабанного холодильника. В высокотемпературной зоне лечи основной нагрев материала гранул осуществляется лучеиспусканием. Установка в этой зоне из жаростойких материалов зеркал цилиндрической формы почти в два раза увеличивают поток лучистой энергии, поступающей на слой глинистых гранул, что интенсифицирует процесс их обжига. Зеркала ступенчатой формы, установленные в переходной зоне, закрывают материал гранул от прямого воздействия лучистой энергии, температура гранул в этой зоне не поднимается выше 350 - 400°C и не наблюдается окисление элементов, участвующих во вспучивании материала гранул. Как только гранулы переходят концевое сечение зеркал ступенчатой формы, они подвергаются быстрому нагреву до температур вспучивания материала гранул в основном прямой и отраженной зеркалами цилиндрической формы потока энергии лучеиспусканием. Зеркала ступенчатой формы, размещенные в переходной зоне, отражают лучистую энергию нагрева на зону обжига и тем расширяют эту зону. Температуру нагрева материала гранул в переходной зоне и зоне обжига регулируют изменением величины отраженного потока энергии лучеиспускания посредством изменения положения зеркал в полости печи. Более рациональное использование лучистой энергии пламени способствует снижению затрат энергоносителя на обжиг керамзита. Расширение зоны обжига увеличивает время обжига материала гранул, что способствует получению более однородного керамзита. Эжектор, установленный в барабанном холодильнике, отсасывает газы, выделяющиеся из керамзита при его охлаждении. Эти газы подогревают вторичный воздух, подаваемый в зону сжигания энергоносителя/ В предложенном устройстве подогрев материала выполняют до более низких температур и соответственно протяженность зоны подогрева составляет 10% от длины печи. В переходной зоне наблюдается незначительное изменение температуры нагрева материала гранул и она занимает около 10% от длины печи. В зоне размягчения и вспучивания, вследствие большой концентрации лучистой энергии, наблюдается почти мгновенный подъем температуры материала гранул до 1100 ... 1250°C, а протяженность зоны составляет порядка 25% длины печи. А в зоне предварительного охлаждения, занимающей порядка 25% от длины печи, происходит предварительное медленное охлаждение гранул до температур 700 ... 600°C. В этом случае газовая горелка устанавливается в полости печи от ее горячего конца на расстоянии 0,2 длины печи. Если, например, принята печь длиною 50м, то газовую горелку устанавливают в полости печи от горячего ее конца на расстоянии 0,15 ее длины. Установку газовой горелки выполняют из условий оптимального подогрева воздуха, подаваемого в печи, и предварительного медленного охлаждения материала гранул до температур 700 ... 600°C, когда керамзит обладает повышенной хрупкостью, а также снижения расхода энергоносителя. Сущность изобретения поясняется графическими материалами, на которых изображено: на фиг.1 - горячий конец однобарабан-ной печи, продольный разрез; на фиг.2 - схема барабанного холодильника, на фиг.3 - разрез по Б - Б фиг.1; на фиг.4 - разрез по А - А фиг.1. Устройство для обжига керамзита содержит однобарабанную печь 1 с разгрузочной головкой 2, установленный на Фундаменте 3 трубчатый кронштейн 4, на котором размещены горелка 5 штанги 6 и опоры 7, связывающие трубчатый кронштейн 4 со штангой 6 с возможностью ее осевого перемещения. На наружном конце штанги 6 смонтирован винтовой механизм 8 с электрочервячным приводом 9, а на внутреннем конце установлены зеркала из жаростойкого материала с целью отражения потока лучистой энергии светящего ядра пламени энергоносителя, при этом в поперечном сечениях обжига "в" установлены зеркала 10 цилиндрической формы, а в переходной зоне "б" зеркала 11 ступенчатой формы. За цифрой 12 показана переходная течка для осуществления перехода керамзита в барабанный холодильник 13. Печной вентилятор 14 связан воздухопроводом 15с полостью барабанного холодильника 13, однобарабанной печи 1 и эжектором 16, расположенного в полости барабанного холодильника 13. На фиг.1 отмечены возможные технологические зоны при работе однобарабанной печи: "а" сушка и подогрев материала гранул; "б" - переходная зона, "в" - высокотемпературная зона или зона обжига, "г" - зона предварительного охлаждения керамзита. На фиг.1, 3, 4 показано размещение в печи ядра светящегося пламени 17 и за цифрой 18 - слой глинистых гранул при работе однобарабанной печи. Устройство работает следующим образом, В разогретую вращающуюся однобарабанную печь 1 непрерывным потоком загружают гранулы глинистого материала, которые, перекатываясь по ее внутренней поверхности, перемещаются вдоль оси печи 1 и при этом от тепла сгорания энергоносителя материал гранул последовательно подвергают сушке и нагреву до температур 350 ... 400°C (зона "а"). Затем гранулы поступают в переходную зону (зона "б"), где установлены зеркала 11 ступенчатой формы, перекатывающие слой гранул 18 от воздействия на них лучистой энергии пламени энергоносителя. Температура материала гранул в этой зоне повышается незначительно и не наблюдается заметного окисления элементов, определяющих вспучиваемость глинистых материалов. Зона обжига (зона "в") имеет высокую температуру нагрева вследствие отражения в эту зону лучистой энергии переходной зоны, поступления горячего вторичного воздуха, который проходя удлиненную зону предварительного охлаждения нагревается до более высоких температур и расположения в этой зоне светящегося ядра 17 пламени энергоносителя. Глинистые гранулы, поступая в эту зону, подвергаются воздействию мощных потоков прямого и отраженного зеркалами 10 лучистой энергии и быстро, почти мгновенно, получают по поверхностному слою нагрев до 1200 ... 1250°C, размягчаются и вспучиваются. К концу зоны обжига вспучивание глинистых гранул в основном завершается. В зоне предварительного охлаждения (зона "г") гранулы охлаждаются до 600 ... 700°C, поступают в разгрузочную головку 2 и по переходной течке 12 отводятся в барабанный холодильник 13. Вторичный воздух печным вентилятором 14 подают по воздухопроводу 15 через эжектор 16 в полость однобарабанной печи 1, где воздух проходит в зоне предварительного охлаждения керамзита (зона "г") вдоль установленного на фундаменте 3 трубчатого кронштейна 4, горелки 5 и, нагреваясь от выходящего из печи керамзита, обеспечивает хорошев сжигание энергоносителя. Регулирование режима обжига осуществляют изменением в полости однобара-банной лечи 1 положения зеркал 10 и 11, штанги б зеркал 10 и 11 перемещают в опорах 7 посредством винтовых механизмов 8 с электрочервячным приводом 9. Размещение зеркал в полости печи несколько турбулизирует газовоздушный поток, интенсифицирует теплообмен и сжигание топлива. Заявляемое изобретение на основании эксперимента и конструкторских проработок может быть рекомендовано для использования в народном хозяйстве при производстве керамзита, портландцемента, извести и других материалов, при этом по сравнению с прототипом оно обладает следующими достоинствами: - интенсифицируется процесс обжига материала, имеется возможность регулирования процесса обжига и приближение его параметров к желаемым значениям для получения высококачественного керамзита; - снижается расход энергоносителя почти в дм раза за счет более рационального использования в высокотемпературной зоне печи лучистой анергии, регенерации тепла охлаждающего керамзита, отвода из печи материала обжига с более низкими температурами нагрева; - повышение срока службы футеровки корпуса печи в высокотемпературной зоне более чем в 3 раза, так как в этой зоне футеровка почти не подвергается непосредственному воздействию энергии лучеиспускании; - вредные и пахучие газы, выделяющиеся при охлаждении керамзита не выбрасываются непосредственно в окружающую среду, а отсасываются и вместе с печными газами, подвергаются очистке и удалению через дымовую трубу.

ДивитисяДодаткова інформація

Назва патенту англійськоюAppliance for claydite annealing

Автори англійськоюShebanov Volodymyr Oleksandrovych

Назва патенту російськоюУстройство для отжига керамзита

Автори російськоюШебанов Владимир Александрович

МПК / Мітки

МПК: F27B 7/00

Мітки: пристрій, керамзиту, випалу

Код посилання

<a href="https://ua.patents.su/4-10179-pristrijj-dlya-vipalu-keramzitu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для випалу керамзиту</a>

Попередній патент: Пристрій для фізіотерапії

Наступний патент: Спосіб електропунктурної діагностики “дін” та пристрій для його здійснення

Випадковий патент: Інструмент для виведення матки в операційну рану