Спосіб одержання карбаміду

Номер патенту: 10181

Опубліковано: 30.09.1996

Автори: Мінченко Анатолій Каленникович, Федоров Володимир Іванович, Худик Богдан Іванович, Шуляковський Генадій Францевич, Гадяцький Леонід Миколайович, Левченко Олександр Леонідович, Мороховський Борис Кирилович, Кириченко Віктор Андрійович

Формула / Реферат

Способ получения карбамида из диоксида углерода и аммиака, включающий перемешивание раствора карбамата аммония и газовой смеси, содержащей диоксид углерода и аммиак, подачу полученной газожидкостной смеси в колонну синтеза, ректификацию плава синтеза и гранулирование, отличающийся тем, что перемешивание раствора карбамата аммония и газовой смеси проводят в потоке при поддержании числа Рейнольдса в пределах от 2,3´103 до 4,5´103.

Текст

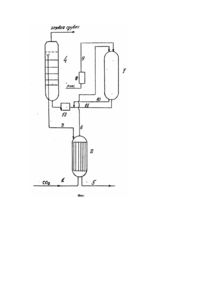

Изобретение относится к промышленному получению мочевины, в частности, к высокоэффективному способу синтеза мочевины из диоксида углерода и жидкого аммиака. Известный уровень техники включает в себя промышленные способы получения мочевины, которые основаны на синтезе карбамата аммония при высоких температурах (например, 175 2500°C) и давлениях (например, 12 - 25МПа) из аммиака и диоксида углерода по следующему уравнению экзотермической реакции: с последующей дегидратацией карбамата аммония в мочевину в той же реакционной зоне и при тех же условиях, согласно следующему уравнению эндотермической реакции: протекающей последовательно с реакцией образования карбамата аммония. В то же время, как в указанных условиях первая реакция протекает быстро и сильно смещена вправо, реакция дегидратации карбамата протекает более медленно и только частично смещена вправо. Для достижения высокой конверсии в мочевину и для ограничения образования вредных побочных продуктов, таких как биурет и его гомологи, молярное отношение устанавливают в реакционной зоне в промышленных установках в пределах 23 - 5. Исходящий из зоны синтеза поток, по существу, представляет собой раствор мочевины, воды, непрореагировавшего карбамата аммония и свободного аммиака. Свободный аммиак и карбамат аммония, содержащийся в указанном исходящем потоке, должны быть отделены и редуцированы в зону синтеза для полного превращения в мочевину, с тем, чтобы из установки удалялась только конечная мочевина и стехиометрическое количество воды в соответствии со следующим общим уравнением реакции: согласно которому, образование каждого моля мочевины сопровождается образованием одного моля воды, образующейся при дегидратации карбамата аммония. В известном способе (Стриппинг-процесс фирмы "Стамикарбон", Д.М. Торловский, Л.Н. Альтшулер, В.И. Кучерявый. "Те хнология карбамида", Л., Химия, 1981г., с.158) непрореагировавшие и выделяют из плава синтеза, а затем конденсируют под давлением синтеза с последующей подачей жидкой и газообразной фаз в реактор синтеза. Недостаток известного способа состоит в том, что жидкая и газообразная фазы подаются совместно в колонну синтеза без перемешивания. В этом случае размер газовых пузырей оказывается значительным, так что газ, образующий газовый пузырь, при прохождении через плав колонны синтеза не успевает полностью прореагировать и уходит в сдувку с последующим многократным рециклированием. Так как ректификация требует ввода дополнительной энергии (до 30% от теоретически необходимой), то себестоимость конечного продукта значительно увеличивается. В качестве прототипа взят способ получения карбамида из диоксида углерода и аммиака, описанный в заявке Японии №58 - 22147. В соответствии с этим способом раствор карбамата аммония и газовую смесь, содержащую диоксид углерода, аммиак, перед подачей в колонну синтеза перемешивают, плав синтеза подвергают ректификации с последующим гранулированием. Недостаток этого способа состоит в том, что перемешивание газа и жидкости проводится без контроля процесса диспергирования газа в жидкости, в результате чего возникает с одной стороны угроза вспенивания (при интенсивном перемешивании), что резко тормозит весь процесс синтеза, с другой - к образованию газовых пузырей увеличенных размеров - при недостаточной степени диспергирования (перемешивания), В основу изобретения положена задача усовершенствования способа получения карбамида из диоксида углерода и жидкого аммиака путем оптимизации процесса перемешивания жидкой и газовой фаз перед подачей их в колонну синтеза, что позволяет увеличить степень конверсии диоксида углерода и, следовательно, в конечном счете уменьшить себестоимость конечного продукта. Для этого в способе получения карбамида из диоксида углерода и жидкого аммиака, включающем перемешивание раствора карбамата аммония и газовой смеси, содержащей диоксид углерода, аммиак, подачу газожидкостной смеси в колонну синтеза, ректификацию плава синтеза и гранулирование, согласно изобретению, перемешивание раствора карбамата аммония и газовой смеси проводят при поддержании числа Рейнольдса в пределах от 2,3 ´ 103 до 4,5 ´ 103. Технический результат состоит в образовании в заданных условия х перемешивания микропузырьков газа в потоке карбамата аммония непосредственно перед подачей в колонну синтеза газожидкостной смеси. Уменьшение диаметра пузырьков газа вдвое увеличивает его реакционную поверхность (если предположить, что пузырек имеет сферическую форму) соответственно в два раза. А это значительно увеличивает степень конверсии диоксида углерода в колонне синтеза и, следовательно, снижает себестоимость конечного продукта. Причинно-следственная связь отличительных признаков изобретения состоит в установлении оптимального режима перемешивания, а именно при поддержании числа Рейнольдса в пределах от 2,3 ´ 103 до 4,5 ´ 103. Проведение перемешивания при поддержании числа Рейнольдса ниже 2,3 ´ 103 существенно не уменьшает диаметр газовых пузырьков. Превышение же числа Рейнольдса сверх 4,5 ´ 103, как было установлено экспериментально, приводит к вспениванию потока карбамата аммония, что резко тормозит процесс синтеза в колонне синтеза. В способе получения карбамида, согласно прототипа, подаваемая в нижнюю часть колонны синтеза газожидкостная смесь содержит пузырьки газов (аммиак, диоксид углерода) диаметром 10 - 20мм. В предлагаемом способе после перемешивания газожидкостной смеси общая поверхность пузырьков увеличивается не один-два порядка. Примеры осуществления способа. На чертеже (фиг.) представлена упрощенная схема получения карбамида по новому способу. Свежеприготовленный диоксид углерода по трубопроводу 1 поступает в стриппинг-аппарат 2. В стриппинг-аппарате 2 через батарею вертикально расположенных трубок сверху подается плав синтеза по трубопроводу 3 из колонны синтеза 4. Раствор карбамида из стриппинг-аппарата 2 по каналу 5 подается на последующие стадии очистки и, в конечном счете, на гранулятор (на схеме не показаны). Из стриппинг-аппарата 2 продукты реакции (водяной пар, диоксид углерода, аммиак) по трубопроводу 6 подаются в карбаматный конденсатор 7. Туда же из инжектора 8 подается раствор углеаммонийных солей и аммиак (канал подачи на схеме не показан). Из карбаматного конденсатора 7 по трубопроводу 10 смесь газов (аммиак, диоксид углерода) подается в трубопровод 11, по которому в сторону колонны синтеза проходит под соответствующим давлением и при соответствующей температуре поток раствора карбамата аммония. Перед входом в колонну синтеза газожидкостная смесь подвергается перемешиванию в устройстве 12 в течение 1 - 2с в условиях, когда обеспечивается достижение числа Рейнольдса в указанных выше пределах. Пример 1. Использовалась простейшая лопастная мешалка, лопасти которой были изготовлены из сложных оксидов на основе магния и алюминия. Необходимая степень перемешивания (турбулизации) достигалась при числе оборотов мешалки от 1500 до 2000об/мин (при диаметре трубопровода 200мм). В отмеченном диапазоне скоростей как раз и достигались оптимальные значения числа Рейнольдса. Диаметр микропузырьков составлял 0,5 - 1мм. При вращении лопастей мешалки со скоростью 1200об/мин диспергирование газовой фазы в потоке водного раствора карбамата аммония было незначительным и аффект увеличения конверсии диоксида углерода не наблюдался. Наоборот, при превышении скорости вращения лопастей мешалки выше 2000об/мин в потоке появляются признаки вспенивания. Вспененная масса имеет неблагоприятные для течения в трубопроводе характеристики (уменьшение скорости подачи газожидкостной фазы в реактор, коагуляция микропузырьков и т.д.). Пример 2. Использовался известный эффект диспергирования в потоке жидкости газовых струй, подаваемых в этот поток в различных его местах под некоторым углом к направлению его движения. Величина числа Рейнольдса регулировалась вентилем на канале подачи газовой фазы (на чертеже не показан). Дросселированием газовой струи перед подачей ее в поток раствора карбамата аммония обеспечивалось достижение заданного диапазона значений числа Рейнольдса. Размер микропузырьков газовой фазы, которая гомогенно распределялась в жидкости, составлял в среднем 0,25мм. Степень конверсии диоксида углерода определялась расчетным путем и экспериментально. Результаты экспериментов в примерах 1 и 2 сведены в таблицу. Приведенные примеры не ограничивают средств осуществления заявляемого способа. Как показывают приведенные данные, перемешивание газожидкостной смеси, приводимое в условиях заданного числа Рейнольдса, позволяет довести конверсию диоксида углерода за один цикл до 69%. А это в свою очередь позволяет снизить себестоимость конечного продукта на 10 15%.

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for carbamide manufacturing

Автори англійськоюHadiatskyi Leonid Mykolaiovych, Kyrychenko Viktor Andriiovych, Levchenko Oleksandr Leonidovych, Minchenko Anatolii Kalennykovych, Morokhovskyi Borys Kyrylovych, Fedorov Volodymyr Ivanovych, Khudyk Bohdan Ivanovych, Shuliakovskyi Henadii Frantsevych

Назва патенту російськоюСпособ получения карбамида

Автори російськоюГадяцкий Леонид Николаевич, Кириченко Виктор Андреевич, Левченко Александр Леонидович, Минченко Анатолий Каленникович, Мороховский Борис Кириллович, Федоров Владимир Иванович, Худык Богдан Иванович, Шуляковский Геннадий Францевич

МПК / Мітки

МПК: C07C 273/02, C07C 273/04

Мітки: карбаміду, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/4-10181-sposib-oderzhannya-karbamidu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання карбаміду</a>

Попередній патент: Бальзам тонізуючий “чари діброви”

Наступний патент: Тонкоплівковий матричний індикатор

Випадковий патент: Лікувальний засіб, що містить 1-(2-нафт-2-ілетил)-4-(3-трифторметилфеніл)-1,2,3,6,-тетрагідропіридин (варіанти), та спосіб лікування бічного аміотрофічного склерозу