Склад для бороміднення сталевих виробів

Номер патенту: 109189

Опубліковано: 10.08.2016

Автори: Красовський Михайло Олександрович, Чернега Світлана Михайлівна, Лобода Петро Іванович, Поляков Ігор Анатолійович

Формула / Реферат

Склад для бороміднення сталевих виробів, що містить порошок міді та технічний карбід бору, який відрізняється тим, що в порошкову суміш для бороміднення додатково введено фторопласт, а як порошок міді використаний порошок фосфіду триміді (Сu3Р), з наступним співвідношенням компонентів мас. %:

фосфід триміді

2-12

фторопласт

1-2

технічний карбід бору

решта.

Текст

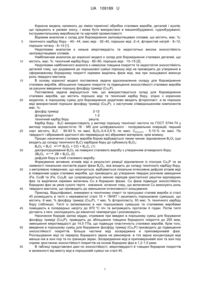

Реферат: Склад для бороміднення сталевих виробів містить порошок міді та технічний карбід бору. В порошкову суміш для бороміднення додатково введено фторопласт. Як порошок міді використаний порошок фосфіду триміді (Сu3Р). UA 109189 U (54) СКЛАД ДЛЯ БОРОМІДНЕННЯ СТАЛЕВИХ ВИРОБІВ UA 109189 U UA 109189 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до хіміко-термічної обробки сталевих виробів, деталей і вузлів, що працюють в умовах зносу, і може бути використано в машинобудуванні, суднобудуванні, інструментальному виробництві та харчовій промисловості. Відомим аналогом є склад для бороміднення залізовуглецевих сплавів, що містить, мас. %: технічного карбіду бору - 40 44, окис міді - 3240, порошок міді -24, фтористий натрій - 812, порошок титану - 810 [1]. Недоліками аналогом є низька мікротвердість та недостатньо висока зносостійкість залізовуглецевих сплавів. Найближчим аналогом до корисної моделі є склад для бороміднення сталевих деталей, що містить, мас. %: технічний карбід бору - 8590, порошок міді - 1015 [2]. Недоліками найближчого аналога є невисока товщина покриття та недостатня зносостійкість деталей тому, що додавання до порошкової суміші порошку міді не призводить до утворення в сформованому боридному покритті окремих виділень фази міді, яка при зношуванні виконує роль твердого мастила. В основу корисної моделі поставлена задача вдосконалення складу для бороміднення сталевих виробів, збільшення товщини покриття та підвищення зносостійкості сталевих виробів за рахунок введення порошку фосфіду триміді (Сu3Р). Поставлена задача вирішується тим, що використовується склад для бороміднення сталевих виробів, що містить порошок міді та технічний карбід бору, згідно з корисною моделлю, в порошкову суміш для бороміднення додатково вводять фторопласт, а як порошок міді використаний порошок фосфіду триміді (Сu3Р), з наступним співвідношенням компонентів мас. %: фосфід триміді 2-12 фторопласт 1-2 технічний карбід бору решта. Карбід бору - В4С використовують у вигляді порошку технічної чистоти по ГОСТ 5744-74 у вигляді порошків зернистістю 16 - М5 для шліфувального - полірувальних операцій; перший сорт містить: В4С - 90-93 % по масі, В2О3-0,4-0,5 % по масі, Свільного - 5-10 % по масі. По твердості і абразивній здатності він перевершує всі абразивні матеріали, крім алмазу. Процес насичення сталевих виробів бором відбувається таким чином: відновлення В 2О3 (що входить до складу технічного В4С) карбідом бору до субокислу В2О2: В2О3 + В4С В2О2 + СО + BmCn (1) диспропорціювання В2О2 на поверхні сталевого виробу з утворенням атомарного бору: 3В2О2 2В + В2О3 (2) дифузія бору в глиб сталевого виробу. Формування активних атомів міді в результаті реакції відновлення із сполуки Сu 3Р та за наявності локальних контактів рідкої фази В2О3, яка входить до складу технічного карбіду бору, з металевою поверхнею, що насичується, відбувається локальна інтенсивна дифузія атомів міді в поверхневі шари сталевих виробів, що призводить до утворення твердих розчинів заміщення (Fe, Cu)B та (Fe, Cu)2B, що супроводжується зміною періодів кристалічної решітки відповідних фаз та виділення окремих включень Сu в боридних фазах. Сu фаза підвищує зносостійкість боридних фаз за умов сухого тертя - ковзання, кочення тому, що включення Сu виконують роль твердого мастила, що призводить до зменшення інтенсивності зношування. Приклад. Відшліфовані, знежирені в технічному спирті та просушені сталеві вироби зі сталі 45 розміщують в тиглі з нержавіючої сталі 10 × 18Н9Т і засипають порошковою сумішшю, що містить: 6 мас. % фосфіду триміді (Сu3Р), 1 мас. % фторопласту, 93 мас. % технічного карбіду бору (таблиця). Тиглі із запакованою в них порошковою сумішшю та сталевими виробами поміщають в попередньо нагріту до 970 °C піч та витримують протягом 4 годин. Потім тиглі дістають з печі, охолоджують до кімнатної температури і розпаковують. Насичення боридів заліза міддю, отримане при введені в порошкову суміш для борування фосфіду триміді (Сu3Р), приводить до збільшення товщини боридного покриття до 255 мкм, зменшення мікротвердості до 14,5 ГПа, що підвищує пластичність сталевих виробів. Крім того, введення в порошкову суміш для борування фосфіду триміді (Сu 3Р) призводить до підвищення зносостійкості покриттів. Більша частина міді зосереджена в приповерхневій фазі. Розташування міді по перерізу боридного зерна не рівномірне: в тілі зерна концентрація міді менша ніж в зоні пор та по границях зерен. Зосередження міді в приповерхневій зоні та зоні пор сприяє зростанню зносостійкості покриттів на основі боридних фаз в 1,2-1,5 рази. В таблиці представлені дані по зносостійкості, мікротвердості й товщині боридних покриттів в залежності від вмісту міді в порошковій суміші на сталі 45. 1 UA 109189 U Таблиця Зносостійкість, мікротвердість й товщина боридних покриттів залежності від вмісту міді в порошковій суміші на сталі 45 № п/п 1 2 3 4 5 6 7 8 9 10 5 10 15 Товщина шару, мкм (Т=975 °C, τ=4 год.) Порошкова суміш Найближчий аналог 10 % Сu 90 % В4С 12 % Сu 88 % В4С 15 % Сu 85 % В4С Досліджені суміші % % % В4С Сu3Р фторопласту (100) (0) (0) 2 97 1 4 95 1 6 93 1 8 91 1 10 89 1 12 87 1 Знос кг/м 1 год. 3 год. Мікротвердість, ГПа FeB Fe2B 2 5 год. 200 0,00305 0,00755 0,00980 15±0,3 220 240 0,00350 0,00795 0,01050 15±0,3 14,5±0,3 0,00400 0,00815 0,01100 15±0,3 13,5±0,3 185 0,00505 0,00825 0,01155 18,5±0,3 15,5±0,3 240 245 250 255 255 250 0,00255 0,00210 0,00155 0,00150 0,00250 0,00225 0,00575 0,00600 0,00550 0,00535 0,00650 0,00615 0,00865 0,00770 0,00815 0,00855 0,00900 0,00875 14,5±0,3 14,5±0,3 14,5±0,3 15±0,3 14,5±0,3 14,5±0,3 15±0,3 14±0,3 14±0,3 14±0,3 14,5±0,3 14±0,3 14±0,3 Оптимальним складом є склад (% по масі): фосфід триміді 2-12 фторопласт 1-2 технічний карбід бору решта. Як видно з таблиці, застосування складу для бороміднення сталевих виробів підвищує товщину боридних покриттів. При цьому формується не тільки зона бориду заліза, але і перехідна зона. Наявність перехідної зони обумовлює плавне зниження твердості по товщині дифузійного шару від максимальних значень на поверхні, середніх значень в перехідній зоні і нижчих значень мікротвердості на межі перехідної зони і сталевої матриці. Такі покриття мають велику стійкість в умовах зносу і динамічних навантажень. Таким чином застосування фосфіду триміді (Сu3Р) збільшує товщину покриттів, зменшує мікротвердість та підвищує зносостійкість покриттів. Джерело інформації: 1. А. с. СССР № 1544840 "Склад для бороміднення залізовуглецевих сплавів", МКЛ С23С 9/04, опубл. 23.02.1990. 2 2. А. с. СССР № 724602 "Склад для бороміднення сталевих деталей", МКЛ С23С 9/00, опубл. 30.03.1980. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Склад для бороміднення сталевих виробів, що містить порошок міді та технічний карбід бору, який відрізняється тим, що в порошкову суміш для бороміднення додатково введено фторопласт, а як порошок міді використаний порошок фосфіду триміді (Сu3Р), з наступним співвідношенням компонентів мас. %: фосфід триміді 2-12 фторопласт 1-2 технічний карбід бору решта. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C23C 8/70

Мітки: бороміднення, виробів, сталевих, склад

Код посилання

<a href="https://ua.patents.su/4-109189-sklad-dlya-boromidnennya-stalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Склад для бороміднення сталевих виробів</a>

Попередній патент: Спосіб бороміднення сталевих виробів

Наступний патент: Система опалення підвищеної потужності без споживання енергії від зовнішніх джерел

Випадковий патент: Термодинамічно стабільна форма тозилату