Склад для борування сталевих виробів

Номер патенту: 106675

Опубліковано: 25.09.2014

Автори: Спиридонова Ірина Михайлівна, Мамотенко Оксана Андріївна, Шаптала Оксана Станіславівна, Мостовий Володимир Іванович, Колюча Валентина Дмитрієвна, Федоренкова Любов Іванівна

Формула / Реферат

Склад для борування сталевих виробів, що містить карбід бору, карбонат натрію, деревновугільний карбюризатор, який відрізняється тим, що додатково містить фторид натрію та відпрацьований боризатор в наступній кількості, мас. %:

карбід бору

5-20

фторид натрію

1-2

карбонат натрію

2-3

деревновугільний карбюризатор

5-10

відпрацьований боризатор

решта.

Текст

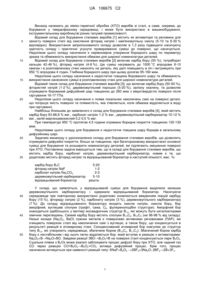

Реферат: Винахід належить до хіміко-термічної обробки (ХТО) виробів зі сталі і стосується складу для борування виробів у твердофазному середовищі. Склад містить, мас. %: карбід бору 5-20, фторид натрію 1-2, карбонат натрію 2-3, деревновугільний карбюризатор 5-10, відпрацьований боризатор решта. В порівнянні з прототипом на 25-30 % збільшується товщина боридного шару та в 2-3 рази товщина підшарку з підвищеною мікротвердістю 2,9-3,5 ГПа. UA 106675 C2 (12) UA 106675 C2 UA 106675 C2 5 10 15 20 25 30 35 Винахід належить до хіміко-термічної обробки (ХТО) виробів зі сталі, а саме, зокрема, до борування у твердофазному середовищі, і може бути використано в машинобудуванні, інструментальному виробництві різних галузей промисловості. Відомий склад для борування сталевих виробів [1] містить як активатори та речовини для захисту поверхні сталі від окислення фторид натрію і кам'яновугільну смолу (5-10 та 6-30 % відповідно). Використання запропонованого складу дозволяє в 1,3 разу підвищити насичуючу здатність складу і практично усунути приварювання суміші до поверхні, що насичується. Недоліком цього складу насичення є нерівномірне утворення боридного шару по периметру зразка та обмеженість використання обмазки для широкої номенклатури деталей. Відомий склад для борування сталевих виробів [2] включає карбід бору (50 %), тетраборат кальцію 42-46 %), фторид натрію (4-8 %). Цю суміш нагрівають до 1000 °C впродовж 6-10 хвилин і в розплавленому стані наносять на деталь, яку далі поміщають в піч і витримують при 950 °C впродовж 4 годин. Глибина боридного шару при цьому досягає 95-160 мкм. Недоліком цього складу насичення є недостатня товщина борованого шару та обмеженість використання нанесення суміші в розплавленому стані для широкої номенклатури деталей. Відомий також склад для борування сталевих виробів [3], що включає карбід бору (50-60 %), фтористий натрій (1-2 %), деревновугільний порошок (5-20 %), залізну окалину, та дозволяє отримувати борований дифузійний шар товщиною до 260 мкм з мікротвердістю поверхні після гартування 16-17 ГПа. Недоліком цього складу насичення є поява локальних накопичень сажі на поверхні деталі, що погіршує якість поверхні та плямистість, яка з'являється, коли обмазка відділяється в воду при гартуванні. Найбільш близьким до заявленого є склад для борування сталевих виробів [4], який містить карбід бору 83-88,8 % ваг., карбонат натрію 1-2 % ваг., деревновугільний карбюризатор 10-12 % ваг., калій марганцевокислий 0,2-0,5 % ваг. При температурі 950 °C протягом 4,5 години отримано боридне покриття товщиною 120-130 мкм. Недоліками цього складу для борування є недостатня товщина шару боридів в загальному дифузійному шарі. Задачею винаходу є удосконалення складу для борування сталевих виробів, що дозволить отримувати дифузійні покриття, більші за товщиною, при багаторазовому використанні основної суміші для борування та розширити номенклатуру деталей, які підлягають зміцненню поверхні при ХТО. Поставлена задача вирішується тим, що в складі для борування сталевих виробів, що містить карбід бору, карбонат натрію, деревновугільний карбюризатор, новим є те, що додатково містить фторид натрію та відпрацьований боризатор в наступній кількості, мас. %: карбід бору В4С 5-20 фторид натрію NaF 1-2 карбонат натрію Na2CО3 2-3 деревновугільний карбюризатор 5-10 відпрацьований боризатор решта. 40 45 50 У складі, що заявляться, у відпрацьованій суміші для борування видалили залишки деревновугільного карбюризатору і одержали відпрацьований боризатор. Насичуюче середовище при повторному використанні додатково оновлюється введенням порцій карбіду бору (15 %), фториду натрію (2 %), карбонату натрію (3 %), деревновугільного карбюризатору (7 %). До складу відпрацьованого боризатору входять окисли натрію, окисли бору, бор аморфний, вуглецеві сполуки (графіт, сажа, C8, фулереноподібні структури). Аморфний бор знаходиться здебільшого у вигляді ікосаедричних структур В12, які можуть бути каталізаторами хімічних перетворень. Свіжий карбід бору містить сполуки В13С2, В12С3 (на 96-98 % від складу). Низькі оксиди (Na2O2, BaO) лужних металів є поверхнево активними речовинами (ПАР), які очищають поверхню сталі від накопичення сажі з вуглецю, а також бору, що конденсується в результаті реакцій в атомарному стані. Сконденсований атомарний бор коагулює до структур типу В12, які утворюють середовище, збагачене бором (В 15С2, В17С2). Збагачений бором карбід бору є нестабільним і від нього легко відділяється бор, який вступає в реакцію з активаторами: Na2O2+B→Na2O+BO. Завдяки реакції 3ВО→В2О3+В на поверхні сталі конденсуються пари В2О3. Суцільна плівка з В2Оз може взагалі заблокувати процес дифузії бору при ХТО, але чадний газ CO через реакцію СО+В2О3→В2О2+СО2 активує дифузійний процес. Крім того, процес насичення активується при наявності реакцій типу: 6NaF+B2O3 →2BF3+3Na2O; 2BF3→2B+3F2. 1 UA 106675 C2 5 10 15 20 25 30 Вміст Nа2СО3 в кількості 7 %, a NaF-5 % погіршує показники шорсткості покриття. Низький вміст активаторів (менше 1 %) не дає бажаного ефекту активації дифузійних процесів. Якщо кількість карбюризатору в суміші більше 20 %, то змінюється фазовий склад дифузійного шару у бік зменшення шару боридів та збільшення шару бороцементації та винятково цементації. Кількісний баланс компонентів NaF, Na2CO3, деревновугільного карбюризатору, по-перше, і нового карбіду бору (10-15 %), по-друге, дозволяє досягти максимального ефекту від процесу ХТО, а саме одержати комплексне шарувате покриття зі збільшеною товщиною шарів при сумісній дифузії елементів. Склад суміші, що заявляється, поміщають в контейнер разом з деталями, герметизують і проводять процес ХТО згідно з режимами нагріву, витримки та охолодження. По закінченні процесу ХТО залишки карбюризатору відділяють та просівають відпрацьований боризатор, який використовується для наступних ХТО деталей. Приклад виконання ХТО в складі для борування, що заявляється: до відпрацьованої суміші (75 %) додають 15 % карбіду бору, 2 % фториду натрію, 2 % карбонату натрію, 6 % деревновугільного карбюризатору. Запакований контейнер поміщають в нагріту до робочої температури (950±10 °C) піч та витримують 4,5 години. В результаті обробки за заявленим складом на поверхні сталі 45 отримали боридний шар товщиною 150-170 мкм і мікротвердістю 12-17 ГПа та бороцементований підшарок товщиною 500-600 мкм і мікротвердістю 2,8-3,5 ГПа. Загальна товщина дифузійного шару складає 700-800 мкм. В таблиці представлені результати дослідження характеристик дифузійного шару в залежності від складу та кількості інгредієнтів в насичуючій суміші. Металографічний аналіз отриманих зразків проводили за допомогою мікроскопа NEOPHOT21 та мікротвердоміра ПМТ3. Отримане за заявленим складом покриття в порівнянні з прототипом має на 25-30 % більшу товщину боридного шару та в 2-3 рази більшу товщину підшарку з підвищеною мікротвердістю 2,9-3,5 ГПа, що забезпечує більшу в 1,3-1,5 разу міцність та зносостійкість в порівнянні з прототипом. Склад для борування, що заявляється, належить до маловідходних виробництв і є економічним. Застосування запропонованого складу можливе на будь-якій термічній ділянці інструментального виробництва. Таблиця Характеристики боридних шарів в залежності від складу для борування Склад насичуючого Товщина 1) № середовища +* , мас. %) боридного п/п шару, ±10 2 В4С NaF Na2CO3 ДУК* мкм 1 30 0,5 0,5 10 125-130 2 30 0,5 0,5 5 125-140 3 30 1 2 5 150-180 4 5 1 2 25 5-15 5 5 5 7 25 70-100 6 5 5 7 30 70-90 7 5 7 10 10 170-190 8 10 1 2 5 150-170 9 10 5 7 5 180-200 10 10 7 7 5 180-210 11 20 7 7 5 180-210 12 20 5 5 5 180-200 13 20 1 2 10 160-180 14 15 1 2 10 160-180 15 15 2 3 10 170-185 16 15 2 3 30 140-160 17 1 5 5 10 70-90 18 3 2 3 10 110-130 50 Товщина Мікротвердість, Нμ , ГПа підшарку, Боридний ±20 мкм підшарок матриця шар 500-550 12-13 3,3-3,5 1,8-2,0 450-500 13-14 3,3-3,5 1,8-2.0 550-600 13-14 3,3-3,5 1,8-2,0 600-700 11-13 3,0-3,1 1,9-2,1 600-700 11-13 3,0-3,1 1,9-2,1 600-700 11-12 2,9-3,1 1,9-2,1 550-650 14-15 2,9-3,2 1,8-2,0 550-650 12-14 3,2-3,4 1,8-2,0 550-650 13-15 3,3-3,5 1,8-2,0 500-650 14-15 3,3-3,5 1,8-2,0 500-650 14-15 3,3-3,5 1,8-2,0 500-650 14-15 3,4-3,5 1,8-2,0 650-700 13-14 3,2-3,5 1,8-2,0 650-700 12-14 3,2-3,5 1,8-2,0 650-700 12-14 3,2-3,5 1,8-2,0 650-800 11-13 2,9-3,3 1,8-2,0 600-700 10-13 2,6-2,8 1,9-2,1 600-650 11-13 2,7-3,0 1,8-2,0 2 Примітки приклад приклад приклад приклад приклад приклад приклад заявлене приклад приклад приклад приклад заявлене заявлене заявлене приклад приклад приклад UA 106675 C2 Продовження таблиці 3) 19 85 0,2* 2 10 140-160 1) * - відпрацьований боризатор - решта; 2) * - деревновугільний карбюризатор; 3) * - калій марганцевокислий. 5 10 300-400 13-15 2,9-3,1 1,8-2,0 Прототип Джерела інформації: 5 1. Авторское свидетельство SU 1650769 А1, МКИ С23С 8/68 от 23.05.1991. Бюл. №19. Состав для борирования стальных деталей. А.И. Березняк, СИ. Рапопорт, Е.О. Березняк, Я.Р. Тракшинский. 5 2. Авторское свидетельство SU 1723192 А1, МКИ С23С 8/68 от 30.03.1992. Бюл. №12. Состав для борирования металлических изделий. Ф.Ф. Резинько, А.А. Недостаев, Г.П. Ермолин, В.А. Ковальский. 4 3. Авторское свидетельство SU 1164313 А1, МКИ С23С 12/02 от 30.06.1985. Бюл. №24. Состав для борирования стальных деталей. Э.Г. Карасёва, В.Ф. Морозов, А.А. Кау. 3 4. Авторское свидетельство SU 986960 А1, МКИ С23С 9/04 от 07.01.1983. Бюл. №1. Состав для борирования стальных деталей. ФОРМУЛА ВИНАХОДУ 15 Склад для борування сталевих виробів, що містить карбід бору, карбонат натрію, деревновугільний карбюризатор, який відрізняється тим, що додатково містить фторид натрію та відпрацьований боризатор в наступній кількості, мас. %: карбід бору 5-20 фторид натрію 1-2 карбонат натрію 2-3 деревновугільний карбюризатор 5-10 відпрацьований боризатор решта. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюSpyrydonova Iryna Mykhailivna, Mostovyi Volodymyr Ivanovych, Fedorenkova Liubov Ivanivna

Автори російськоюСпиридонова Ирина Михайловна, Мостовой Владимир Иванович, Федоренкова Любовь Ивановна

МПК / Мітки

МПК: C23C 8/70

Мітки: склад, виробів, сталевих, борування

Код посилання

<a href="https://ua.patents.su/5-106675-sklad-dlya-boruvannya-stalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Склад для борування сталевих виробів</a>

Попередній патент: Пристрій для формування двошарової полімерної упаковки та заповнення її продуктом

Наступний патент: Двоярусна киснева фурма

Випадковий патент: Пружний елемент