Спосіб лиття прокатних валків

Номер патенту: 113331

Опубліковано: 10.01.2017

Автори: Іванова Людмила Харитонівна, Міняйло Олена Валеріївна, Білий Олександр Петрович, Осипенко Ірина Олександрівна, Хричиков Валерій Євгенович

Формула / Реферат

Спосіб лиття прокатних валків, що включає заливання чавуну в комбіновану кокільно-піщану форму та охолодження виливка у формі, який відрізняється тим, що після охолодження робочого шару бочки валка нижче температури евтектоїдного фазового перетворення на 10-200 °C, зовнішню поверхню ливарної форми теплоізолюють від навколишнього середовища.

Текст

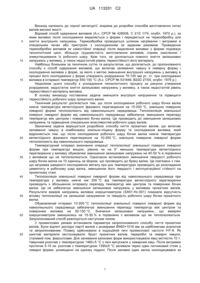

Реферат: Винахід належить до чорної металургії. Спосіб лиття прокатних валків включає заливання чавуну в комбіновану кокільно-піщану форму та після охолодження робочого шару бочки валка нижче температури евтектоїдного фазового перетворення на 10-200 °С зовнішню поверхню ливарної форми теплоізолюють від навколишнього середовища. Винахід зменшує внутрішні напруження та підвищує термостійкість робочого шару прокатного валка. UA 113331 C2 (12) UA 113331 C2 UA 113331 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до чорної металургії, зокрема до розробки способів виготовлення литих валків високої якості. Відомий спосіб одержання виливків (А.с. СРСР № 428008, С 21D 1/74, опубл. 1970 р.), за яким виливок після охолодження видаляється з форми і передається на термообробку для зняття внутрішніх напружень. Термообробка проводиться шляхом нагрівання і витримки в спеціальних печах або пристроях з охолодженням за заданим режимом. Проведення термообробки виливків як самостійної операції після видалення виливки з форми подовжує технологічний цикл, збільшує трудомісткість виготовлення виливків, сприяє окисленню і зневуглецювання їх робочого шару. Крім того, не досягається повного зняття залишкових напружень у виливку, а також недостатній рівень термостійкості його матеріалу. Найбільш близьким за технічною суттю та результатом, що досягається, до пропонованого способу є спосіб одержання виливків, що включає заливання чавуну в ливарну форму і охолодження виливка у формі, за якого з метою зменшення внутрішніх напружень у виливку в процесі його охолодження у формі утворюють розрідження 70-100 мм рт. ст. при охолодженні виливка в інтервалі температур 550-150 °C (А.с. СРСР № 531646, В22D 27/00, опубл. 1976 p.). Недоліком цього способу є ускладнення технологічного процесу за рахунок утворення розрідження, недостатнє зняття залишкових напружень у виливку, а також недостатній рівень термостійкості матеріалу виливка. В основу винаходу поставлена задача зменшити внутрішні напруження та підвищити термостійкість робочого шару прокатного валка. Технічний результат досягається тим, що після охолодження робочого шару бочки валка нижче температури евтектоїдного фазового перетворення на 10-200 °C, зовнішню поверхню ливарної форми теплоізолюють від навколишнього середовища. Теплоізоляція зовнішньої поверхні ливарної форми від навколишнього середовища забезпечує зменшення перепаду температур між центром і поверхнею бочки валка. Це призводить до зменшення залишкових напружень та підвищення спеціальних властивостей робочого шару валків. Зазначена задача вирішується розробкою способу лиття прокатних валків, що включає заливання чавуну в комбіновану кокільно-піщану форму та охолодження виливка, який відрізняється тим, що після охолодження робочого шару бочки валка нижче температури евтектоїдного фазового перетворення на 10-200 °C, зовнішню поверхню ливарної форми теплоізолюють від навколишнього середовища. Температурний інтервал виконання операції теплоізоляції зовнішньої поверхні ливарної форми при температурі вищою, рівною чи на 5° меншою температури евтектоїдного перетворення у виливку обумовлює зменшення залишкових напружень на 40-50 % в порівнянні з виливком що не теплоізолюється. Одночасно встановлено зменшення твердості робочого шару бочки валка на 10 одиниць за Шором, що призводить до браку валка. Це пов'язано з тим, що затримка швидкості охолодження металу при цих температурах призводить до розкладання цементиту в робочому шарі валка, зменшенню його твердості і експлуатаційної стійкості на прокатному стані. Теплоізоляція зовнішньої поверхні ливарної форми від навколишнього середовища при температури у виливку нижче ніж 200 °C від температури евтектоїдного перетворення призводить к збільшенню інтервалу перепаду температур між центром та поверхнею бочки валка. Це не забезпечує зменшення залишкових напружень у виливках прокатних валків. Результати вимірів напружень виливка коерцитиметром (SA51-Hc-001) показали відсутність впливу теплоізоляції на залишкові напруження та твердість робочого шару бочки прокатного валка. Обумовлений інтервал 10-200 °C теплоізоляції зовнішньої поверхні ливарної форми від навколишнього середовища забезпечує зменшення перепаду температур між центром та поверхнею виливка на 50-150 °C. Значення залишкових напружень, що виміряні коерцитиметром зменшились на 15-30 % в порівнянні з виливком що не теплоізолюється. Запропонований спосіб реалізується наступним чином. У промислових умовах встановили параметри запропонованого способу лиття прокатних валків. Були відлиті дослідні партії валків з розмірами Ǿ460×1016 мм за найближчим аналогом та запропонованим. Плавку здійснювали в індукційній печі промислової частоти ІЧТ-6. Як шихтові матеріали застосовували: брухт прокатних валків, переробні та ливарні чавуни, сталевий лом, феросплави. Для заливання валкових форм використовували ківш місткістю 10 т. Чавунний розплав з температурою 1460+5 °C з печі випускали у ливарний ківш. Після витримки протягом 5-10 хв. розплав з температурою 1390±5 °C заливали через один литниковий стояк у ливарні форми, розміщенні на одному піддоні. Після заливки один валок охолоджувався за 1 UA 113331 C2 5 10 технологією найближчого аналогу, другий - за запропонованою технологією шляхом закриття ливарної форми теплоізолюючим кожухом. Оцінку внутрішніх напружень у виливку здійснювали за допомогою магнітного структуроскопа моделі SA51-Hc-00. Термостійкість оцінювали за протяжністю тріщин на одиниці шліфа розмірами 10 ×10×15 мм після 100 термоциклів при температурах нагрівання до 650 °C та охолодження до 20 °C. З даних таблиці видно, що поставлена мета була досягнута. У валку одержаному за запропонованим способом внутрішні напруження були меншими на 5 % у порівнянні з валком, одержаним за найближчим аналогом. Термостійкість матеріалу робочого шару валка, одержаного за запропонованим способом, була на 25 % вище, ніж у матеріалі валка, відлитого за найближчим аналогом. Таблиця Результати випробування прокатних валиків Спосіб одержання виливка Вміст хімічних елементів у чавуні, мас. % С Si Mn Р S Сr Ni Fe Внутрішні напруження Термостійкість, 2 (коерцитивна сила), мм/см А/см Валок, одержаний за запропо 3,59 0,61 0,52 0,05 0,024 0,64 1,65 решта нованим способом 14 Валок, одержаний за найближчим 3,59 0,61 0,52 0,05 0,024 0,64 1,65 решта аналогом 15 6,4 6,8 19 Винахід, що заявляється, засновано на теоретичних та промислових розробках, підтверджених експериментальними даними та може бути багаторазово відтворений у виробництві. Таким чином, винахід, що заявляється, відповідає умові "промислова придатність". ФОРМУЛА ВИНАХОДУ 20 Спосіб лиття прокатних валків, що включає заливання чавуну в комбіновану кокільно-піщану форму та охолодження виливка у формі, який відрізняється тим, що після охолодження робочого шару бочки валка нижче температури евтектоїдного фазового перетворення на 10-200 °C, зовнішню поверхню ливарної форми теплоізолюють від навколишнього середовища. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22D 27/20, B22D 15/00, B22D 27/04, B22D 25/00, C21D 9/38

Мітки: прокатних, спосіб, валків, лиття

Код посилання

<a href="https://ua.patents.su/4-113331-sposib-littya-prokatnikh-valkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб лиття прокатних валків</a>

Попередній патент: Екструдер-гранулятор

Наступний патент: Опалювальний пристрій

Випадковий патент: Універсальний тримач для з'єднання шліцьового і кульового елементів