Спосіб виготовлення композиційного надтвердого матеріалу

Номер патенту: 11406

Опубліковано: 15.12.2005

Автори: Богатирьова Галина Павлівна, Гордєєв Сєргєй Константіновіч, Нікітін Юрій Іванович, Полторацький Володимир Григорович, Майстренко Анатолій Львович, Новіков Микола Васильович

Формула / Реферат

1. Спосіб виготовлення композиційного надтвердого матеріалу, що включає брикетування алмазовмісного затравочного порошку, порошку тугоплавкого матеріалу і наступну обробку вуглецевмісним газом, який відрізняється тим, що як порошок тугоплавкого матеріалу беруть порошок спеченого карбіду бору, алмазовмісного затравочного порошку беруть 70-90 мас.%, а обробку вуглецевмісним газом проводять при розрідженні 2,0-5,0-10-4 Па при температурі 900-1200°С.

2. Спосіб за п. 1, який відрізняється тим, що розміри зерен алмазовмісного порошку у 3-5 разів перевищують розміри зерен порошку спеченого карбіду бору.

3. Спосіб за п. 1, який відрізняється тим, що як порошок спеченого карбіду бору беруть подрібнені відходи від виготовлення і експлуатації виробів із карбіду бору.

4. Спосіб за п. 1, який відрізняється тим, що перед брикетуванням здійснюють віброукладку згаданих порошків.

Текст

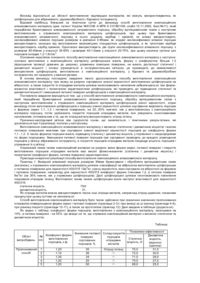

1. Спосіб виготовлення композиційного надтвердого матеріалу, що включає брикетування алмазовмісного затравочного порошку, порошку тугоплавкого матеріалу і наступну обробку вугле цевмісним газом, який відрізняється тим, що як порошок тугоплавкого матеріалу беруть порошок спеченого карбіду бору, алмазовмісного затравочного порошку беруть 70-90 мас.%, а обробку вуглецевмісним газом проводять при розрідженні 2,05,0-10"4 Па при температурі 900-1200°С. 2. Спосіб за п. 1, який відрізняється тим, що розміри зерен алмазовмісного порошку у 3-5 разів перевищують розміри зерен порошку спеченого карбіду бору. 3. Спосіб за п. 1, який відрізняється тим, що як порошок спеченого карбіду бору беруть подрібнені відходи від виготовлення і експлуатації виробів із карбіду бору. 4. Спосіб за п. 1, який відрізняється тим, що перед брикетуванням здійснюють віброукладку згаданих порошків. Корисна модель відноситься до області отримання надтвердих матеріалів, які можуть використовуватись як шліфпорошки для абразивного, деревообробного та каменеобробного інструменту, я також як матеріали, які мають високу динамічну і статичну міцність, і, як наслідок, ударну стійкість. Відомий найбільш близький за технічною суттю до корисної моделі спосіб виготовлення композиційного алмазовмісного матеріалу [див. деклараційний патент на винахід, Україна, UA, 51246, А, МПК 6 С01В 1/06, Бюл. №11, 2002 p.], який передбачає брикетування алмазовмісного затравочного порошку, порошку тугоплавкого матеріалу і наступну обробку вуглецевмісним газом, при цьому при брикетуванні алмазовмісного затравочного порошку в нього додають тугоплавкі карбіди і кремній, як алмаз використовують некласифіковані алмазні порошки з розміром зерен в діапазоні 1 -80мкм, як згадані некласифіковані алмазні порошки використовують залишки від виготовлення високоміцних стандартних шліфпорошків, як тугоплавкі карбіди використовують карбід кремнію, одночасно використовують дві групи некласифікованого алмазного порошку: з розміром зерен 80-40мкм у кількості 35-80% і з розміром зерен 40-70мкм у кількості 2075%, при цьому наступна густина цих порошків складає 1,2-1,6г/см3. Основним недоліком описаного способу виготовлення композиційного алмазовмісного матеріалу є наступне: оскільки склад збрикетованого алмазного порошку не забезпечує можливості отримання матеріалу з високою ударною стійкістю, яка оцінюється динамічною міцністю, його неможливо використовувати в інструменті, який працює при повторно-змінних та ударних навантаженнях. В основу корисної моделі покладене завдання такого удосконалення способу виготовлення композиційного надтвердого матеріалу, при якому за рахунок зміни складу та співвідношення розмірів зерен збрикетованого алмазовмісного затравочного порошку забезпечується можливість отримання композиційного надтвердого матеріалу, структура якого подається як алмаз в бронесорочці із спеченого карбіду бору, що приведе до підвищення динамічної міцності і, як наслідок, ударної стійкості. Поставлене завдання вирішується тим, що у способі виготовлення композиційного надтвердого матеріалу, що включає брикетування алмазовмісного затравочного порошку, порошку тугоплавкого матеріалу і наступну обробку вуглецевмісним газом, згідно корисної моделі, як порошок тугоплавкого матеріалу беруть порошок спеченого карбіду бору, алмазовмісного затравочного порошку беруть 70-90мас.%, а обробку вуглецевмісним газом со CD О О) 11406 проводять при розрідженні 2,5-5,0- 10"4Па при темстання подрібнених відходів від броневиробів не пературі 900-1200°С, розміри зерен алмазовміснотільки підвищує механічні властивості отриманого го порошку у 3-5 разів перевищують розміри зерен матеріалу, але й знижує його собівартість. порошку спеченого карбіду бору, оптимальним є, Отриманий композиційний надтвердий матеріколи як порошок спеченого карбіду бору беруть ал має високі експлуатаційні показники при викоподрібнені відходи від виробів із карбіду бору, а ристанні порошків із нього в алмазному інструменперед брикетуванням здійснюють віброукладку ті. згаданих порошків. Приклади конкретної реалізації способу виготовлення композиційного надтвердого матеріалу. Причинно-наслідковий зв'язок між сукупністю Приклад 1. Беруть порошок спеченого карбіду ознак, що заявляється, і технічними результатами, бору, зерна якого мають розмір, у 4 рази менший які досягаються при її реалізації, полягає у наступза розмір зерен затравочного алмазного порошку, ному. якого беруть 80%. Цю суміш брикетують і провоВиготовлення композиційного надтвердого дять обробку вуглецевмісним газом при розріматеріалу з високою динамічною міцністю і, як дженні 3,5-10"4 Па при температурі 1050°С. З наслідок, ударною стійкістю можливе при викорисотриманого композиційного надтвердого матеріатанні як порошку тугоплавкого матеріалу порошку лу виготовляли шліфпорошки з такими властивосспеченого карбіду бору, який розміщується поміж тями, наприклад для зернистості 400/315: зернами затравочного алмазного порошку. статична міцність 63,7 Н Після зрощування всіх порошків вуглецем, динамічна міцність 27,8 осаджуваним з вуглецевмісного газу, утворюється Як порошок спеченого карбіду бору можна виміцна сорочка, яка захищає алмаз від ударних користовувати подрібнені відходи від виготовленнавантажень. Отриманий таким чином композиня і експлуатації броневиробів. Перед брикетуванційний надтвердий матеріал має міцнісні властиням має сенс використовувати віброукладку вості алмазу і одночасну ударну стійкість (динамізгаданих порошків. чну міцність) спеченого карбіду бору. Таким чином, оскільки зміцнюється структура матеріалу в цілому Спосіб виготовлення композиційного алмазоза рахунок сполучення цих компонентів, він має вмісного матеріалу було здійснено з відходами від високі фізико-механічні показники, особливо диброневиробів (приклад 2), з віброукладкою (принамічну міцність. клад 3) при граничних (приклади 4-11) і при при виході за границі (приклади 12-17) співвідношенПри використанні алмазовмісного порошку, нях порошків і їх розмірів, параметрів обробки вугрозміри зерен якого у 3-5 разів перевищують розлецевмісним газом, що заявляється, а також за міри зерен порошку спеченого карбіду бору, а тапрототипом (приклади 18-19). Дані зведено в табкож коли перед брикетуванням цих порошків здійлицю, що додається. снюється віброукладка, структура отриманого композиційного матеріалу змінюється так, що матеріал виглядає як алмаз у бронесорочці. ВикориТаблиця Показники ефективності Співвідношення Наявність розмірів зерен Склад добавок віброукладки Об'єкти випрозатравочного Розрідження, № п/п Гемпература,°С алм порошку і тугоплавких перед брике- Статична Динамічна 10 "Па бувань порошку, мас порошку спеч. карбідів туванням МІЦНІСТЬ, Н МІЦНІСТЬ % карб, бору КІЛЬКІСТЬ алмаЗО-ВМІСНОГО Пропонований спосіб 1 80 3,5 1050 4 2 80 3.5 1050 4 3 80 3,5 1050 4 4 90, 3,5 1050 4 5 70 35 1050 4 6 80 2,0 1050 4 7 80 5,0 1050 4 8 80 3.5 900 4 9 80 3,5 1200 4 10 80 3,5 1050 3 11 80 3,5 1050 5 12 95 3,5 1050 4 13 65 3,5 1050 4 Спечений карбід бору Відходи ВІД броневиробів Спечений карбід бору Спечений карбід бору Спечений карбід бору Спечений карбід бору Спечений карбід бору Спечений карбід бору Спечений карбід бору Спечений карбід бору Спечений карбід бору Спечений карбід бору Спечений карбід бору 63,7 27,8 + 63,5 27.5 + 62,1 26.3 + 60,3 25,4 + 60,1 25,2 + 60,0 25,0 + 59,7 24.9 + 59.5 24,4 59,3 24,1 + 59,1 23,8 59,0 23,6 50.0 19,3 + 49,9 19,1 11406 5 14 80 1,5 1050 6 4 Спечений карбід бору + 49,7 19,1 11406 8 Продовження таблиці Показники ефективності Співвідношення Наявність розмірів зерен Склад добавок віброу кладки затравочного Розрідження, №п/п Гемпература,°С алм. порошку і тугоплавких перед брике- Статична Динамічна 104Па порошку, мас. туванням карбідів порошку спеч. МІЦНІСТЬ, Н МІЦНІСТЬ % карб, бору КІЛЬКІСТЬ алмаЗО-ВМІСНОГО Об'єкти випробувань 15 5,5 1050 4 16 80 3,5 850 4 17 80 3,5 1250 4 18 57,5 1,5 1200 7 19 Спосіб за прототипом 80 57,5 1,5 1200 7 Як видно з таблиці, статична міцність отриманого композиційного матеріалу збільшилась на 24,9%, динамічна - на 39,0%. Це вказує на те, що Комп'ютерна верстка А. Крижанівський Спечений карбід бору Спечений карбід бору Спечений карбід бору Карбід кремнію, кремній Карбід бору, кремній 49,3 19,0 + 49,1 18,8 49,0 18,6 51,0 20,0 49,0 19,0 отримано композиційний надтвердий матеріал з високою статичною та динамічною міцністю і, як наслідок, ударною стійкістю. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. Київ - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the preparation of composite superhard material

Автори англійськоюNovikov Mykola Vasyliovych, Nikitin Yurii Ivanovych, Bohatyriova Halyna Pavlivna, Poltoratskyi Volodymyr Hryhorovych, Hordeiev Serhey Konstantinovich, Maistrenko Anatolii L'vovych

Назва патенту російськоюСпособ изготовления композиционного сверхтвердого материала

Автори російськоюНовиков Николай Васильевич, Никитин Юрий Иванович, Богатырева Галина Павловна, Богатырёва Галина Павловна, Богатирева Галина Павловна, Полторацкий Владимир Григорьевич, Гордеев Сергей Константинович, Майстренко Анатолий Львович

МПК / Мітки

МПК: C01B 31/06, C01B 31/36

Мітки: виготовлення, матеріалу, надтвердого, спосіб, композиційного

Код посилання

<a href="https://ua.patents.su/4-11406-sposib-vigotovlennya-kompozicijjnogo-nadtverdogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення композиційного надтвердого матеріалу</a>

Попередній патент: Спосіб лікування хронічного катарального гінгівіту у дітей

Наступний патент: Пристрій для вимірювання складових зусилля різання

Випадковий патент: Спосіб збереження та активізації популяцій корисних комах