Спосіб одержання моносилану

Номер патенту: 13211

Опубліковано: 15.03.2006

Автори: Журенко Євгеній Михайлович, Шварцман Леонід Якович, Петрик Адольф Гаврилович, Касаткін Юрій Алєксандровіч

Формула / Реферат

Спосіб одержання моносилану, що включає каталітичне диспропорціювання трихлорсилану з утворенням моносилану, тетрахлориду кремнію і хлорсиланів у протитечійному реакторі з каталізатором, ступінчасту конденсацію продуктів реакції диспропорціювання для відділення газоподібного моносилану з поверненням сконденсованої фази в реакційну зону реактора через шар каталізатора у випарник протитечією потоку парів хлорсиланів, який підіймається з випарника, виведення рідкого продукту з випарника для використання після додаткового очищення у виробництві діоксиду кремнію та очищення моносилану на ректифікаційній колоні, який відрізняється тим, що каталізатор у протитечійному реакторі розміщають у трубчастих елементах, трихлорсилан попередньо нагрівають потоком рідкого продукту, що відбирається з випарника, а рідкий продукт потім направляють у міжтрубний простір протитечійного реактора з виведенням його з верхньої частини реактора.

Текст

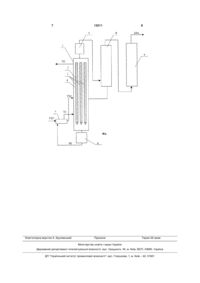

Спосіб одержання моносилану, що включає каталітичне диспропорціювання трихлорсилану з утворенням моносилану, тетрахлориду кремнію і хлорсиланів у протитечійному реакторі з каталізатором, ступінчасту конденсацію продуктів реакції диспропорціювання для відділення газоподібного 3 ційну колону. У результаті ректифікаційного очищення одержують сконденсований моносилан зі ступенем чистоти 98%, а відділені хлорсилани рециркулюють у протитечійний реактор у зону каталітичного диспропорціювання. Недоліком відомого способу одержання моносилану є недостатньо високий ступінь вилучення кремнію в придатну продукцію, а також недостатньо високий ступінь чистоти моносилану і високі енерговитрати на виробництво одиниці готової продукції. Це пояснюється таким чином. Відомі умови реалізації способу одержання моносилану обумовлюють одержання на виході з протитечійного реактора парогазової суміші з недостатньо високим вмістом моносилану. Повернення частини конденсату після основної конденсації у верхню частину протитечійного реактора дозволяє трохи підвищити вміст моносилану в парогазовій суміші. Однак, постійна рециркуляція частини конденсату в реактор обумовлює недостатньо високий ступінь вилучення кремнію в готовий продукт і високі енерговитрати на одержання моносилану. На подальше очищення в ректифікаційну колону надходить моносилан, який містить значні кількості хлорсиланів (не менше 10%), що обумовлює недостатньо високий ступінь чистоти моносилану і високі енерговитрати на виробництво одиниці продукції. В основу корисної моделі поставлена задача удосконалення способу одержання моносилану, у якому за рахунок проведення додаткових операцій і нових умов виконання відомих операцій забезпечують оптимізацію температурного режиму процесу диспропорціювання та інтенсифікацію основних технологічних процесів, що дозволяє збільшити ступінь вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержаного моносилану з мінімальними енергетичними і матеріальними витратами. Поставлена задача вирішується тим, що у відомому способі одержання моносилану, який включає каталітичне диспропорціювання трихлорсилану з утворенням моносилану, тетрахлориду кремнію і хлорсиланів у протитечійному реакторі з каталізатором, ступінчасту конденсацію продуктів реакції диспропорціювання для відділення газоподібного моносилану з поверненням сконденсованої фази в реакційну зону реактора через шар каталізатора у випарник протитечією потоку парів хлорсиланів, який підіймається з випарника, виведення рідкого продукту з випарника для використання після додаткового очищення у виробництві діоксиду кремнію та очищення моносилану на ректифікаційній колоні, новим, відповідно до корисної моделі, є те, що каталізатор у протитечійному реакторі розміщають у трубчастих елементах, трихлорсилан попередньо нагрівають потоком рідкого продукту, що відбирається з випарника, а рідкий продукт потім направляють у міжтрубний простір протитечійного реактора з виведенням його з верхньої частини реактора. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак корисної моделі, що заявляється, і технічним результатом, що досягається, полягає в такому. 13211 4 Проведення додаткових операцій і нові умови виконання відомих операцій, а саме: розміщення каталізатора в протитечійному реакторі в трубчастих елементах; попереднє нагрівання трихлорсилану потоком рідкого продукту, що відбирається з випарника; подача рідкого продукту в міжтрубний простір протитечійного реактора з виведенням його з верхньої частини реактора, у сукупності з відомими ознаками корисної моделі забезпечують оптимізацію температурного режиму процесу диспропорціювання та інтенсифікацію основних технологічних процесів, що дозволяє збільшити ступінь вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержаного моносилану з мінімальними енергетичними і матеріальними витратами. Розміщення каталізатора в протитечійному реакторі в трубчастих елементах дозволяє здійснити нагрівання каталізатора до температур, необхідних і оптимальних для здійснення реакції диспропорціювання, використовуючи для цього тепло рідкого продукту, що відбирається з випарника. З цією метою потік рідкого продукту подають у міжтрубний простір протитечійного реактора. Попередньо рідким продуктом, що відбирається з випарника, нагрівають трихлорсилан. Це дозволяє оптимізувати температурний режим процесу диспропорціювання і утилізувати тепло рідкого продукту, що обумовлює підвищення ступеня вилучення кремнію в придатну продукцію і зниження енерговитрат на одержання моносилану. Проведення реакції диспропорціювання при оптимальному температурному режимі обумовлює інтенсифікацію основних технологічних процесів, дозволяє більш ефективно провести подальші ступені конденсації та одержати перед енергоємним ректифікаційним очищенням більш чистий продукт. Це, у свою чергу, обумовлює одержання моносилану високої якості з низькими енергетичними і матеріальними витратами. Для пояснення суті способу, що заявляється, на кресленні наведена технологічна схема його реалізації. Технологічна схема реалізації способу одержання моносилану містить: протитечійний реактор 1 для диспропорціювання трихлорсилану з каталізатором 2, розміщеним у трубчастих елементах 3, і міжтрубним простором 4, з'єднані з реактором 1 у верхній частині конденсатор 5 для конденсації висококиплячих хлорсиланів і тетрахлориду кремнію та у нижній частині випарник 6 для нагрівання хлорсиланів, теплообмінник 7 для нагрівання трихлорсилану, конденсатор 8 для конденсації низькокиплячих хлорсиланів, ректифікаційну колону 9 для очищення моносилану від слідів хлорсиланів. Заявлений спосіб одержання моносилану здійснюють таким чином. Трихлорсилан подають у теплообмінник 7, де відбувається його нагрівання рідким продуктом, який подають з випарника 6, до температури 60°С. З теплообмінника 7 нагрітий трихлорсилан подають у протитечійний реактор] у шар каталізатора 2, розміщений у трубчастих елементах 3, на диспропорціювання, а рідкий продукт подають у про 5 титечійний реактор 1 у міжтрубний простір 4 для нагрівання каталізатора 2. При каталітичному диспропорціюванні трихлорсилану утворюється парогазова суміш, яка містить моносилан, проміжні хлорсилани і тетрахлорид кремнію, що конденсується і стікає у випарник 6 протитечією потоку парів хлорсиланів, який підіймається з випарника 6. Парогазова суміш надходить у конденсатор 5, у якому підтримують температуру (-15)°С, де конденсуються тетрахлорид кремнію і висококиплячі хлорсилани. Отриманий конденсат пропускають через каталізатор 2 у випарник 6 протитечією парам парогазової суміші. У випарнику 6 конденсат нагрівають до температури 90°С. Хлорсилани при цьому переходять у пароподібний стан і повертаються на каталітичне диспропорціювання в протитечійний реактор 1, а рідкий продукт із випарника 6 з температурою 90°С, що представляє собою в основному тетрахлорид кремнію, направляється в теплообмінник 7 для нагрівання трихлорсилану, а потім у міжтрубний простір 4 протитечійного реактора 1 для нагрівання каталізатора 2 і виводиться з верхньої частини протитечійного реактора 1. Одержаний тетрахлорид кремнію після додаткового очищення направляють на виробництво діоксиду кремнію. Газоподібну силанвмісну фазу, що містить після відділення висококиплячих хлорсиланів у конденсаторі 5 більше 60% моносилану, направляють у конденсатор 8 для конденсації низькокиплячих хлорсиланів при температурі до (100)°С. Конденсат хлорсиланів, що при цьому утворюється, повертають у протитечійний реактор 1 на диспропорціювання. Моносилан зі слідами хлорсиланів (не більше 1%) після відділення низькокиплячих хлорсиланів у конденсаторі 8 направ 13211 6 ляють у ректифікаційну колону 9, де моносилан очищають від слідів хлорсиланів з одержанням сконденсованого моносилану зі ступенем чистоти 99,5%, який направляють на одержання «сонячного» кремнію. Проведення технологічного процесу способом, що заявляється, дозволяє інтенсифікувати основні технологічні процеси за рахунок оптимізації температурного режиму процесу диспропорціювання та інтенсифікації основних технологічних процесів, що дозволяє збільшити ступінь вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержаного моносилану з мінімальними енергетичними і матеріальними витратами. Спосіб, що заявляється, був випробуваний у дослідно-промислових умовах. Як вихідну сировину використовували технічний 98,8% трихлорсилан. Як каталізатор використовували аніонообмінну смолу марки АН21. Корисна модель, що заявляється, забезпечує підвищення ступеня вилучення кремнію до 98,298,6% від стехіометрично можливого, що на 10% вище в порівнянні з прототипом. Ступінь чистоти моносилану при реалізації способу, що заявляється, склав 99,5%, що на 1,5% вище в порівнянні з прототипом. Питомі витрати на виробництво одиниці готової продукціїсклали 15-17 доларів за кілограм, що в 2,0-2,2 рази нижче, ніж за прототипом. Заявлений спосіб одержання моносилану здійснюється на загальновідомому устаткуванні з використанням відомих матеріалів і засобів, що підтверджує промислову придатність об'єкта. 7 Комп’ютерна верстка А. Крулевський 13211 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing monosilane

Автори англійськоюPetryk Adolf Havrylovych, Shvartsman Leonid Yakovych

Назва патенту російськоюСпособ получения моносилана

Автори російськоюПетрик Адольф Гаврилович, Шварцман Леонид Яковлевич, КАСАТКИН Юрий Александрович

МПК / Мітки

МПК: C01B 33/04, C01B 33/107

Мітки: спосіб, моносилану, одержання

Код посилання

<a href="https://ua.patents.su/4-13211-sposib-oderzhannya-monosilanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання моносилану</a>

Попередній патент: Пристрій для ліквідації прихвату

Наступний патент: Пристрій для визначення рівнів і меж поділу рідких і сипких середовищ

Випадковий патент: Спосіб регулювання руху дорожніх транспортних засобів