Агрегат для одержання базальтоволокнистого матеріалу

Номер патенту: 14588

Опубліковано: 15.05.2006

Автори: Судаков Валерій Васильович, Стерліков Сергій Опанасович, Новицький Олександр Геннадійович, Єфремов Михайло Васильович

Формула / Реферат

1. Агрегат для одержання базальтоволокнистого матеріалу, що містить піч для плавлення базальтових гірських порід із системою роздування струменя розплаву до базальтового тонкого волокна, з'єднаною з камерою волокноосадження, яка оснащена приймально-формувальним конвеєром, який відрізняється тим, що агрегат додатково містить піч для плавлення базальтових гірських порід із системою роздування первинного базальтового волокна до супертонкого, при цьому система роздування первинного базальтового волокна до супертонкого з'єднана з тією же камерою волокноосадження, яка оснащена приймально-формувальним конвеєром, а між обома системами роздування і камерою волокноосадження додатково розташовують камеру змішування неоднорідних волокон, при цьому камера змішування являє собою турбулізатор з патрубками для введення вентиляторного повітря.

2. Агрегат за п. 1, який відрізняється тим, що одну піч для плавлення базальтових гірських порід із системою роздування струменя розплаву до базальтового тонкого волокна обладнано системою регулювання продуктивності від 1 до 0,6.

3. Агрегат за п. 1, який відрізняється тим, що патрубки для уведення вентиляторного повітря розташовують на 2-4 горизонтальних рівнях турбулізатора, при цьому один рівень патрубків забезпечує розсіювання базальтового тонкого волокна, а інші служать для змішування базальтових тонкого і супертонкого волокон.

4. Агрегат за п. 1, який відрізняється тим, що патрубки для змішування базальтових тонкого і супертонкого волокон розташовують коаксіально і під кутом 85-95![]() відносно вертикальної осі камери змішування.

відносно вертикальної осі камери змішування.

Текст

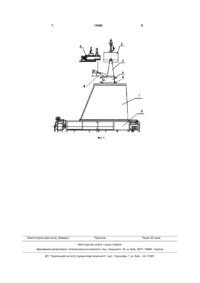

1. Агрегат для одержання базальтоволокнистого матеріалу, що містить піч для плавлення базальтових гірських порід із системою роздування струменя розплаву до базальтового тонкого волокна, з'єднаною з камерою волокноосадження, яка оснащена приймально-формувальним конвеєром, який відрізняється тим, що агрегат додатково містить піч для плавлення базальтових гірських порід із системою роздування первинного базальтового волокна до супертонкого, при цьому система роздування первинного базальтового волокна до супертонкого з'єднана з тією же камерою волокноосадження, яка оснащена приймальноформувальним конвеєром, а між обома системами роздування і камерою волокноосадження додатково розташовують камеру змішування неоднорідних волокон, при цьому камера змішування являє собою турбулізатор з патрубками для введення вентиляторного повітря. 2. Агрегат за п. 1, який відрізняється тим, що одну піч для плавлення базальтових гірських порід із системою роздування струменя розплаву до базальтового тонкого волокна обладнано системою регулювання продуктивності від 1 до 0,6. 3. Агрегат за п. 1, який відрізняється тим, що патрубки для уведення вентиляторного повітря розташовують на 2-4 горизонтальних рівнях турбулізатора, при цьому один рівень патрубків забезпечує розсіювання базальтового тонкого волокна, а інші служать для змішування базальтових тонкого і супертонкого волокон. 4. Агрегат за п. 1, який відрізняється тим, що патрубки для змішування базальтових тонкого і супертонкого волокон розташовують коаксіально і Корисна модель відноситься до засобу виробництва композитного нетканого волокнистого матеріалу з різного типу мінеральних волокон, зокрема, з суміші базальтового тонкого волокна (БТВ) і базальтового супертонкого волокна (БСТВ), рівномірно розподілених між собою по об'єму отриманого матеріалу. Такий матеріал, може бути використаний у якості теплозвукоізоляційних виробів і фільтрів, що застосовуються в промисловому і цивільному будівництві, у металургійній, хімічній, енергетичній і іншій галузях промисловості. Відомі агрегати для одержання килима із суміші мінеральних волокон діаметром від 1 до 20мкм шляхом витягування волокон відцентровими силами з використанням відцентрово-валкових і відцентрово-дуттьових центрифуг [Джигирис Д. Д., Махова М. Ф. Основы производства базальтовых волокон и изделий. М., «Теплоэнергетик», 2002г. стр.286]. Такі агрегати відрізняються високою продуктивністю і низькою собівартістю волокна. До недоліків відноситься те, що у волокнах міститься до 50% неволокнистих включень, що істотно знижує фізичні характеристики і показники хімічної стійкості матеріалу. При цьому, формування плитного матеріалу з волокон можливо тільки на основі екологічно шкідливих, органічних типів зв'язуючих, (19) UA (11) 14588 під кутом 85-95 відносно вертикальної осі камери змішування. U 2 (13) 1 3 що мають до того ж низьку межу температурної стійкості. Другим недоліком зазначених пристроїв є неможливість використання базальтових, залізовмісних гірських порід без додавання мінеральної підшихтовки. Відомий агрегат для плавлення базальтових гірських порід із системою роздування первинного базальтового волокна до супертонкого, діаметром 0.5-3мкм [Джигирис Д. Д., Махова М. Ф. Основы производства базальтовых волокон и изделий. М., «Теплоэнергетик», 2002г. стр.282]. Одержувані волокна за своїми характеристиками найбільше підходять для виробництва плитних виробів. В основі цього агрегату реалізований патент установки по одержанню ультра супертонких скляних волокон [патент DE №809845, 1944]. Відповідно до цього патенту, велике число первинних волокон діаметром до 200мкм, роздувається потоком розпечених газів до заданого діаметра. Істотним недолікам вищевказаного агрегату із системою роздування первинного волокна є горизонтальне розташування системи роздування, що не дозволяє одержання довгомірних килимів і ускладнює подальшу переробку волокна в теплозвукоізоляційні вироби. Відомо, що за допомогою вертикального волокноосадження можна одержати довгомірний волокнистий килим [Джигирис Д. Д., Махова М.Ф. Основы производства базальтовых волокон и изделий. М., «Теплоэнергетик», 2002г. стр.132]. Однак, такі пристрої вимагають використання складної конструкції системи роздування з великим споживанням енергоносіїв. Одержуваний матеріал має вузький діапазон діаметрів волокна і надмірно високу питому поверхню, що знижує хімічну стійкість. Високий гідравлічний опір такого базальтоволокнистого матеріалу не дозволяє використовувати його як фільтри. Зазначений пристрій має також низьку продуктивність, що приводить до високої собівартості матеріалу. Найбільш близьким технічним рішенням є агрегати для плавлення базальтових гірських порід із системою роздування струменя розплаву до базальтового тонкого волокна БТВ діаметром 820мкм [Волокнисті матеріали з базальтів України. Видавництво «Техніка», Київ. 1971р. стор.13] (прототип), обладнані камерою волокноосаждения і прийомно-формувальним конвеєром. Пристрій по прототипу має високу продуктивність, до 2000т/рік, та малу собівартість волокна: 1-2тис. грн. за тонну. Недоліком цього агрегату є те, що одержувані базальтові тонкі волокна мають невелику довжину, а їх низька питома поверхня і міцністні характеристики не дозволяють використовувати одержуваний базальтоволокнистий матеріал для формування плитного матеріалу на найбільш розповсюджених типах неорганічних зв'язуючих, таких як бентонітові глини, солі Mg, Аl і т. д. Технічною задачею є одержання базальтоволокнистого нетканого матеріалу на основі композиції базальтового тонкого волокна БТВ і базальтового супертонкого волокна БСТВ, що володіє розширеними споживчими властивостями, що роблять його придатним для застосування як у якості 14588 4 фільтрів, так і у теплозвукоізоляційних виробах із застосуванням неорганічних, екологічно безпечних типах зв'язуючих. Метою корисної моделі є створення агрегату для одержання базальтоволокнистого матеріалу з діапазоном діаметрів волокон від 1 до 15мкм, з часткою неволокнистих включень 3-7%, з підвищеними теплофізичними, міцністними характеристиками, з високими значеннями питомої поверхні, термовібростійкісти і низькими показниками гигроскопічністі. Другою метою є зниження собівартості базальтоволокнистого матеріалу. Зазначена мета досягається тим, що пропонується агрегат для одержання базальтоволокнистого матеріалу, який включає піч для плавлення базальтових гірських порід із системою роздування струменя розплаву до базальтового тонкого волокна, з'єднаною з камерою волокноосадження, яка обладнана прийомно-формувальним конвеєром, і відрізняється тим, що агрегат додатково містить піч для плавлення базальтових гірських порід із системою роздування первинного базальтового волокна до супертонкого, при цьому, система роздування первинного базальтового волокна до супертонкого з'єднана з тією же камерою волокноосаждения, а між обома системами роздування і камерою волокноосаждения додатково розташовують камеру змішування неоднорідних волокон, при цьому камера змішування являє собою турбулізатор з патрубками для уведення вентиляторного повітря. Патрубки для уведення вентиляторного повітря розташовують на 2-4 горизонтальних рівнях турбулізатора, при цьому один рівень патрубків забезпечує розсіювання базальтового тонкого волокна, а інші служать для змішування базальтових тонкого і супертонкого волокон. Переважно, що патрубки для змішання базальтових тонкого і супертонкого волокон розташовують коаксиально і під кутом 85-95° відносно вертикальної вісі камери змішування. Пропонований агрегат працює в такий спосіб (Фіг.1.) З печі для плавлення базальтових гірських порід 1 струмінь розплаву попадає в систему роздування тонкого волокна 2. З печі 3 для плавлення базальтових гірських порід, первинні волокна діаметром 150-220мкм. попадають у систему роздування первинного волокна 4, де потоком високотемпературних газів роздуваються до діаметра 0,5-3мкм. Потоки із систем роздування 2 і 4 попадають у камеру змішування 5, що представляє собою турбулізатор з патрубками для уведення вентиляторного повітря 6. Потім однорідна маса надходить у камеру волокноосадження 7 і далі на сітку прийомно-формувального конвеєра 8. Сформований на конвеєрі базальтоволокнистий матеріал, являє собою килим із суміші двох типів волокон, рівномірно розподілених між собою по об'єму. Товщина килиму становить від 50 до 200мм і регулюється швидкістю конвеєра. Збільшення номенклатури виробництва базальтоволокнистих матеріалів з розширеним діапазоном вмісту БСТВ від 10 до 40мас.% провадиться шляхом зменшення продуктивності агрегату для 5 плавлення базальтових гірських порід із системою роздування струменя розплаву до базальтового тонкого волокна від 1 до 0,6. Відносна кількість вмісту БСТВ вище 40% недоцільна через різке збільшення собівартості кінцевого базальтоволокнистого матеріалу. Кількість горизонтальних рівнів розташування патрубків для підведення вентиляторного повітря підбирають по наступному розумінню: рівнів повинне бути не менш двох, тому що один з рівнів патрубків забезпечує розсіювання базальтового тонкого волокна, а інші служать для змішання базальтових тонкого і супертонкого волокон. Загальна кількість горизонтальних рівнів турбулізатора більше 4-х не дозволяє здійснювати технологічний контроль за процесом змішання. Патрубки для змішання базальтових тонкого і супертонкого волокон розташовують коаксиально для додання кругових завихрень потоків, а кут 8595° вибирають з того розуміння, що вентиляторні потоки з різних рівнів турбулізатора не повинні перехрещуватися. Нижче приведені характеристики базальтоволокнистих матеріалів при реалізації корисної моделі: Приклад 1 Одержуваний базальтоволокнистий матеріал містить БТВ - 90 і БСТВ - 10 мас. % і характеризується зменшенням теплопровідності стосовно БТВ на 8%. Зміст неволокнистих включень - 7%. Плитні вироби на основі цієї суміші можна одержати на органічних видах сполучних і ПВА-емульсії методом упорскування в камеру волокнооутворення. Щільність одержуваного базальтоволокнистого матеріалу на виході з установки 25-40кг/м3. Ця суміш також підходить для виготовлення фільтрувальних матеріалів рідких і газових середовищ у системах, де має значення низький гідравлічний опір. Приклад 2 Одержуваний базальтоволокнистий матеріал містить БТВ-80 і БСТВ-20 мас.%. Зменшення теплопровідності стосовно БТВ на 20%. Зміст неволокнистих включень - 5%. Щільність матеріалу на виході з агрегату складає не більш 35кг/м3. Фільтруюча здатність збільшується на 3-4% у порівнянні 14588 6 з БТВ і складає 98%. Термовібростійкість зростає на 10% стосовно БТВ. Значення гигроскопичністі зменшується до 1,5%. Така сполука дозволяє одержувати плити різними способами. Після термообробки плити не розшаруються. Досягається щільність плит на бентонітовій глині 100кг/м3. Середня міцність волокнистого килима стосовно матеріалу з волокон БТВ зросте в 2,5 рази. Можливе використання складу для виготовлення плитних теплоізоляційних матеріалів на неорганічних і органічних видах зв'язуючого з щільністю від 100 до 220 кг/м3. Приклад 3 Одержуваний базальтоволокнистый матеріал містить БТВ-70 і БСТВ-30 мас. %. Зменшення теплопровідності на 30% у порівнянні з БТВ. Зміст неволокнистих включень - 4%. Щільність матеріалу на виході з установки менш 30кг/м3. фільтруюча здатність збільшується на 7% стосовно БТВ і складає 98,5%, а термовібростійкість зростає на 15%. Значення гигроскопичністі зменшується до 1%. Формування плит здійснюється добре. Досягається щільність плит на бентонітовій глині 80кг/м3. Розширено діапазон формування плит на бентонітовій глині по товщині (30-80мм). Середня міцність волокнистого килима стосовно матеріалу на основі БТВ зросте в 4 рази. Можливе використання складу для виготовлення матеріалів, застосовуваних у системах з підвищеною температурою і вібрацією. Приклад 4 Одержуваний базальтоволокнистый матеріал містить БТВ-60 і БСТВ-40 мас. %. І характеризується зменшенням теплопровідності на 35% у порівнянні з БТВ. Зміст неволокнистих включень 3%. Значення гигроскопичністі зменшується до 0,75%. Щільність полотна на виході з установки менш 30кг/м3. Фільтруюча здатність без змін у порівнянні з прикладом 3. Параметри формування плит не змінюються в порівнянні з прикладом 3. Можливе використання складу для виготовлення високотемпературних газових фільтрів, що працюють при високих тисках, звукоізоляторів і для теплоізоляції криогенних установок. Подальше збільшення відносного вмісту БСТВ недоцільно через незначне поліпшення характеристик матеріалу. 7 Комп’ютерна верстка Д. Шеверун 14588 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюAn assembly for obtaining basalt fiber material

Автори англійськоюYefremov Mykhailo Vasyliovych

Назва патенту російськоюАгрегат для получения базальтоволокнистого материала

Автори російськоюЕфремов Михаил Васильевич

МПК / Мітки

МПК: C03B 37/00

Мітки: матеріалу, базальтоволокнистого, агрегат, одержання

Код посилання

<a href="https://ua.patents.su/4-14588-agregat-dlya-oderzhannya-bazaltovoloknistogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Агрегат для одержання базальтоволокнистого матеріалу</a>

Попередній патент: Багатопорожнинна залізобетонна конструкція перекриття зі сталевим профільованим настилом

Наступний патент: Спосіб роботи заморожувача біологічних об’єктів

Випадковий патент: Спосіб виготовлення безшовних труб (варіанти)