Спосіб виготовлення безшовних труб (варіанти)

Номер патенту: 101743

Опубліковано: 25.04.2013

Автори: Абе Тосіхару, Араі Юдзі, Яно Юіті, Кондо Куніо, Кондо Кейіті

Формула / Реферат

1. Спосіб виготовлення безшовних сталевих труб, в якому заготовку, яка містить, мас. %: 0,15-0,35 С, 0,05-0,5 Si, 0,1-1,5 Мn, 0,2-1,5 Сr, 0,1-1,5 Мо, 0,005-0,50 Ті і 0,001-0,50 Аl, 0,4 Nb або менше, 0,01 B або менше, решта - Fe і домішки, причому домішки включають, мас. %: 0,1 Ni або менше, 0,04 Р або менше, 0,01 S або менше, 0,01 N або менше, і 0,01 О або менше, піддають прошиванню в гарячому стані і гарячій прокатці, а потім виконують термічну обробку, при якій: гарячекатану сталеву трубу піддають безпосередньому загартуванню від температури не нижчої, ніж температура перетворення Аr3, після чого сталеву трубу піддають термічній обробці - витримці при температурі не нижчій 450° і не вищій, ніж температура перетворення Ас1 в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання безпосереднього загартування, і потім сталеву трубу, що пройшла термічну обробку, піддають повторному нагріванню, загартуванню від температури не нижчої, ніж температура перетворення Ас3 і відпуску при температурі не вищій, ніж температура перетворення Ас1.

2. Спосіб за п. 1, який відрізняється тим, що температура термічної обробки в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання безпосереднього загартування, становить не менше ніж 450 °C і не більше, ніж температура перетворення Ас1, а значення параметра Ларсона-Міллера (PL), визначене за приведеною нижче формулою (1), знаходиться в діапазоні від 14000 до 18600:

PL=(T+273)x[19,78+log(t)] (1),

де Т - температура термічної обробки (°С), t - тривалість термічної обробки (год.), і log - десятковий логарифм.

3. Спосіб за п. 2, який відрізняється тим, що температура термічної обробки в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання безпосереднього загартування, становить більше ніж 500 °C, але не більше, ніж температура перетворення Ас1.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що заготовка містить щонайменше один хімічний елемент, вибраний щонайменше з однієї з наступних груп елементів, замість частини Fe, мас. %:

1) 0,5 V або менше,

2) 0,005 Са або менше, 0,005 Mg або менше, 0,005 REM або менше.

5. Спосіб виготовлення безшовних сталевих труб, в якому заготовку, яка містить, мас. %: 0,15-0,35 С, 0,05-0,5 Si, 0,1-1,5 Мn, 0,2-1,5 Сr, 0,1-1,5 Мо, 0,005-0,50 Ті і 0,001-0,50 Аl, 0,4 Nb або менше, 0,01 B або менше, решта - Fe і домішки, причому домішки включають, мас. %: 0,1 Ni або менше, 0,04 Р або менше, 0,01 S або менше, 0,01 N або менше, і 0,01 О або менше, піддають прошиванню в гарячому стані і гарячій прокатці, а потім виконують термічну обробку, при якій гарячекатану сталеву трубу витримують при температурі не нижчій, ніж температура перетворення Аr3 і не вищій ніж 1000° С і піддають загартуванню на цій технологічній лінії від температури не нижчій, ніж температура перетворення Аr3, після чого сталеву трубу піддають термічній обробці - витримці при температурі не нижчій ніж 450° С і не вищій, ніж температура перетворення Ас1 в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання згаданого загартування на цій технологічній лінії, і потім сталеву трубу, що пройшла термічну обробку, піддають повторному нагріванню, загартуванню від температури не нижчої, ніж температура перетворення Ас3 і відпуску при температурі не вищій, ніж температура перетворення Ас1.

6. Спосіб за п. 5, який відрізняється тим, що температура термічної обробки в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання загартування на цій технологічній лінії, становить не нижче ніж 450 °C і не вище, ніж температура перетворення Ас1, а значення параметра Ларсона-Міллера (PL), визначене за приведеною нижче формулою (1), знаходиться в діапазоні від 14000 до 18600:

PL=(T+273)x[19,78+log(t)] (1),

де Т - температура термічної обробки (° С), t - тривалість термічної обробки (год.), і log - десятковий логарифм.

7. Спосіб за п. 6, який відрізняється тим, що температура термічної обробки в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання згаданого загартування в технологічній лінії, становить більше ніж 500 °C, але не більше, ніж температура перетворення Ас1.

8. Спосіб за будь-яким з пп. 5-7, який відрізняється тим, що склад сталевої заготовки містить щонайменше один хімічний елемент, вибраний щонайменше з однієї з наступних груп елементів, замість частини Fe, мас. %:

1) 0,5 V або менше,

2) 0,005 Са або менше, 0,005 Mg або менше, 0,005 REM або менше.

Текст

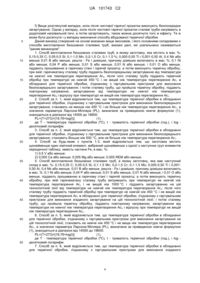

Реферат: Пропонується спосіб виготовлення безшовних сталевих труб, в якому заготовку, яка містить, мас. %: 0,15-0,35 С, 0,05-0,5 S, 0,1-1,5 Мn, 0,2-1,5 Сr, 0,1-1,5 Мо, 0,005-0,50 Ті і 0,001-0,50 Аl, решта - Fe і домішки, причому домішки включають, мас. %: 0,1 Ni або менше, 0,04 Р або менше, 0,01 S або менше, 0,01 N або менше, і 0,01 О або менше, піддають прошиванню в гарячому стані і гарячій прокатці, а потім виконують термічну обробку, при якій гарячекатану сталеву трубу піддають безпосередньому загартуванню від температури не нижчої, ніж температура перетворення Аr3, після чого сталеву трубу піддають термічній обробці-витримці при температурі не нижчій ніж 450 °C і не вищій, ніж температура перетворення Ас1 в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання безпосереднього загартування; і потім сталеву трубу, що пройшла термічну обробку, піддають повторному нагріванню, загартуванню від температури не нижчої, ніж температура перетворення Ас3 і відпуску при температурі не вищій, ніж температура перетворення Ac1. Можна перешкоджати таким видам уповільненого руйнування, як утворення тріщин через удари і утворення тріщин при зберіганні, без здійснення несприятливого впливу на характеристики продукції. UA 101743 C2 (12) UA 101743 C2 UA 101743 C2 5 10 15 20 25 30 35 40 45 50 55 60 Опис Галузь техніки Даний винахід стосується способу виготовлення безшовних труб з низьколегованої сталі. Зокрема, він стосується способу виготовлення безшовних труб з низьколегованої сталі, які мають чудову ударну в'язкість при безпосередньому загартуванні або термічній обробці, що проводиться в технологічній лінії, а також подібного способу, що дозволяє запобігти уповільненому руйнуванню в процесі виготовлення. Термін "термічна обробка, що проводиться в технологічній лінії " стосується процесу, що містить: а) додаткове нагрівання гарячекатаних сталевих труб в додатковій печі для витримки до температури вищої, ніж температура Ar 3 без етапу охолоджування після гарячої прокатки і b) подальше загартування труб відразу після виходу з додаткової печі для витримки. Нижче термін "етап термічної обробки, що проводиться в технологічній лінії" стосується етапу додаткового нагрівання і подальшого загартування, а термін "спосіб термічної обробки, що проводиться в технологічній лінії" стосується способу такої обробки. Рівень техніки З точки зору надійності, безшовні сталеві труби широко використовуються, головним чином, як трубчасті вироби для нафтогазових застосувань (OCTG, Oil Country Tubular Goods), магістральних труб і подібного, від яких потрібна наявність високої корозійної стійкості і ударної в'язкості. У цих галузях використовуються безшовні труби, виготовлені з різних типів низьколегованих сталей. При виготовленні безшовних сталевих труб, з метою поліпшення міцнісних властивостей і ударної в'язкості, сталеві труби часто піддають такій термічній обробці після гарячої прокатки, такій як загартування і відпуск. Як спосіб такої термічної обробки, як загартування і відпуск, на практиці застосовується звичайний процес повторного нагрівання і загартування, при якому гарячекатані труби спочатку охолоджують, а потім повторно нагрівають до температури перетворення Ac3 або вищої в печі для зовнішньої (що проводиться поза цією технологічною лінією) термічної обробки з подальшим загартуванням, після чого виконують відпуск при температурі не вищій, ніж температура перетворення Ac 1. У той же час, з метою зменшення числа етапів і економії енергії, було проведене вивчення і вдосконалення процесу безпосереднього загартування, що дозволило відразу виконувати безпосереднє загартування для нагрітих труб, що знаходяться в стані після прокатки, від температури перетворення Ar 3 або вищої на основі потенційно теплоти, що є в цих трубах, а потім виконувати відпуск. У Патентному документі 1 описаний спосіб виготовлення високоміцних сталевих труб, що мають чудову стійкість до утворення тріщин в результаті корозії під навантаженням через наявність сульфідів, який включає етапи створення із заготовок, що отримуються шляхом безперервного лиття з низьколегованої сталі, що має певний склад, безшовних сталевих труб, безпосереднього загартування сталевих труб, повторного нагрівання сталевих труб до температури в діапазоні "температура перетворення Ac 3 - температура перетворення Ac3+100 °C", і повторного загартування сталевих труб від цієї температури, і етап відпуску сталевих труб при температурі, що не перевищує температуру перетворення Ac 1. Це спосіб при якому перед етапом відпуску, що входить до складу простого процесу безпосереднього загартування, додані повторне нагрівання і загартування. При використанні цього способу за рахунок подрібнення зерна значно підвищується стійкість до утворення тріщин в результаті корозії під навантаженням через наявність сульфідів в порівнянні з простим процесом безпосереднього загартування. У Патентному документі 2, аналогічно Патентному документу 1, описаний спосіб виготовлення високоміцних сталевих труб, який містить етап повторного нагрівання і загартування після безпосереднього загартування, де сталеві труби піддають безпосередньому загартуванню і відпуску при певних умовах з метою керування виділенням карбідних фаз. У Патентному документі 3 описаний спосіб виготовлення високоміцних безшовних сталевих труб, що мають чудову стійкість до утворення тріщин під навантаженням через наявність сульфідів (що далі називаються стійкістю до SSC), при виконанні якого заготовки з низьколегованої сталі, що має певний склад, піддають прошиванню в гарячому стані і гарячій прокатці для отримання безшовних сталевих труб. При використанні цього способу заготовки піддають прошиванню, а потім чистовій прокатці із зменшенням площі перерізу на рівні 40 % або більше при остаточній температурі в діапазоні 800-1050 °C, після чого піддають "повторному нагріванню" в певних умовах до температури в діапазоні 850-1050 °C, потім сталеві труби відразу піддають "безпосередньому загартуванню", а також відпуску при температурі не вищій, ніж температура перетворення Ac 1. У цьому документі також описаний спосіб, в якому після "безпосереднього загартування" один або два рази виконують повторне нагрівання і загартування. 1 UA 101743 C2 5 10 15 20 25 30 35 40 45 50 55 Термін "повторне нагрівання", вказаний в пункті 1 Формули винаходу в Патентному документі 3, стосується не повторного нагрівання від звичайної температури, а повторного нагрівання, що виконується в проміжку між етапом чистової прокатки і етапом безпосереднього загартування, і тому відповідає "додатковому нагріванню" в даному описі. У Патентному документі 3 указано, що це "повторне нагрівання" сприяє подрібненню кристалічних зерен, як при рекристалізації. У Патентному документі 3 використовується термін "безпосереднє загартування", при цьому процес "безпосереднього загартування" і попередній процес відповідають термічній обробці, що виконується в технологічній лінії в даному описі. Тобто Патентний документ 3 стосується вдосконаленої технології термічної обробки, що виконується в технологічній лінії, або технології, при якій повторне нагрівання і загартування об'єднують з етапом термічної обробки, що виконується в технологічній лінії. У Патентному документі 4 також описаний спосіб виготовлення безшовних сталевих труб. При використанні цього способу, після виконання прошивання-прокатки при певному ступені деформації, труби прокатують при певному середньому ступені деформації, при коефіцієнті обтиснення 40 % або більше і при остаточній температурі 800-1050 °C, використовуючи групу прокатних станів, в якій в безпосередній близькості один від одного розташовані стан прокатки з безперервним подовженням і стан чистової прокатки. Після цього отримані сталеві труби піддають загартуванню до температури, що не перевищує температуру перетворення Ar 3, зі швидкістю охолоджування 80 °C/хв або вище, охолоджені сталеві труби піддають повторному нагріванню до 850-1000 °C, а потім виконують для них процес послідовних загартування і відпуску. Цей спосіб виготовлення безшовних сталевих труб, при якому етапи виконують з використанням послідовності безперервних технологічних ліній, відрізняється тим, що після завершення чистової прокатки при високій температурі сталеві труби охолоджують до температури, що не перевищує температуру перетворення Ar 3 (охолоджування припиняють "на півдороги"), а потім піддають повторному нагріванню, що дозволяє повернути назад перетворення з феритної фази з об'ємно-центрованими кубічними гратами (ОЦК) в аустенітну фазу з гранецентрованими кубічними гратами (ГЦК). Згадані документи Патентні документи Патентний документ 1: JP6-220536A Патентний документ 2: JP2000-297344A Патентний документ 3: JP8-311551A Патентний документ 4: JP9-287028A Суть винаходу Проблема, що вирішується винаходом Як описано вище, розглянуте велике число вдосконалених технологій безпосереднього загартування або термічної обробки, що виконується в технологічній лінії (що далі іноді узагальнено називаються "безпосереднім загартуванням або тому подібним"), в яких повторне нагрівання і загартування (або додатковий подальший відпуск) об'єднані з процесом безпосереднього загартування або способом термічної обробки, що виконується в технологічній лінії. Як указано в Патентному документі 4, безшовні сталеві труби можна ефективним чином виготовляти на безперервній технологічній лінії. Однак при реалізації винаходу, що відповідає Патентному документу 4, виникає проблема, яка полягає в необхідності значних інвестицій в обладнання, і в той же час накладаються обмеження на інтервал часу обробки і подібного на кожному етапі процесу через безперервність технологічної лінії. З іншого боку, способи, вказані в Патентних документах 1 3, необов'язково виконувати в безперервному режимі. Тому, при установленні обладнання, що забезпечує швидке охолоджування, яке призначене для загартування, на вихідній стороні стану чистової прокатки для труб, що піддаються гарячій прокатці, або при установленні додаткового нагрівального обладнання перед першим загартуванням на вихідній стороні стану чистової прокатки і установленні обладнання, що забезпечує швидке охолоджування, на вихідній стороні додаткового нагрівального обладнання, дані способи можна виконувати шляхом додаткового використання нагрівальної печі для загартування, обладнання для загартування, що забезпечує швидке охолоджування, і печі для відпуску, - всі з яких є зовнішніми для технологічної лінії (не вбудованими). Це означає, що способи, описані в Патентних документах 1-3, можна легко виконувати при частковій модифікації або використанні існуючого обладнання в порівнянні зі способом, описаним в Патентному документі 4. 2 UA 101743 C2 5 10 15 20 25 30 35 40 45 50 55 Однак у випадку, коли етап повторного нагрівання для другого загартування (повторного нагрівання і загартування) і подальші етапи виконуються поза технологічною лінією, сталеві труби необхідно транспортувати на вхідну сторону зовнішньої гартувальний печі після завершення першого загартування (безпосереднього загартування або тому подібного), а в деяких випадках вони повинні зберігатися до початку повторного нагрівання і загартування. У цьому випадку виникає проблема, яка полягає в утворенні тріщин через удари під час транспортування сталевих труб і утворення тріщин під час їх зберігання. Мається на увазі, що утворення тріщин через удари або утворення тріщин при зберіганні є одним з видів уповільненого руйнування і може відбуватися в сталевих трубах, що знаходяться в стані після загартування. За рахунок об'єднання здійснюваних поза лінією повторного нагрівання, загартування і відпуску з безпосереднім загартуванням або термічною обробкою, що виконується в технологічній лінії, запобігається збільшення зерна попереднього аустеніту, і тому підвищується ударна в'язкість. Однак у випадку низьколегованої сталі, щоб забезпечити загартування при виконанні безпосереднього загартування, потрібне швидке охолоджування, звичайно - у воді. Тому труби з низьколегованої сталі в подібному стані схильні до виникнення такого виду уповільненого руйнування, як утворення тріщин через удари, що може створити проблеми в процесі транспортування до зовнішнього гартувального обладнання. Задачею даного винаходу є запропонувати спосіб виготовлення безшовних сталевих труб, в якому після їх безпосереднього загартування або тому подібного безшовні сталеві труби з низьколегованої сталі піддають зовнішній (offline) термічній обробці шляхом повторного нагрівання, загартування і відпуску, що дозволяє запобігти таким видам уповільненого руйнування, як утворення тріщин через удари і утворення тріщин при зберіганні, без несприятливого впливу на характеристики продукції. Засоби розв'язання проблеми Автори даного винаходу ретельним чином провели численні дослідження і експерименти з метою вивчення засобів для перешкоджання утворенню тріщин через удари, і в результаті дійшли наступних висновків: a) Враховуючи досвід роботи на заводах, твердість сталі на рівні 42 HRC або нижче на стадії до повторного нагрівання і загартування, переважно - 41 HRC або нижче, згодом не викличе проблем при звичайних ударах на стадії транспортування. Більш переважно, щоб твердість становила 40 HRC або менше. b) Щоб забезпечити твердість сталі на рівні 42 HRC або нижче, переважно - 41 HRC або нижче і більш переважно - 40 HRC або нижче, на стадії до повторного нагрівання і загартування, твердість безшовної сталевої труби повинна бути на рівні 42 HRC або нижче, переважно - 41 HRC або нижче і більш переважно - 40 HRC або нижче під час виготовлення сталевих труб в умовах високої температури і при піддаванні їх безпосередньому загартуванню, а також перед їх транспортуванням з технологічної лінії, на якій виконуються ці процеси. с) Широко відомо, що в звичайному випадку твердість сталі в стані після загартування є високою і знижується шляхом відпуску. Таким чином, за рахунок включення етапу відпуску після безпосереднього загартування і перед транспортуванням з технологічної лінії можна знизити твердість сталі перед таким транспортуванням, що дозволяє перешкоджати такому вигляду уповільненого руйнування, як утворення тріщин через удари під час транспортування. d) Однак було виявлено, що у випадку, коли після безпосереднього загартування виконують звичайну відпуску, зовнішні (offline, що виконується поза технологічною лінією) повторне нагрівання, загартування і відпуск можуть сприяти збільшенню зерна попереднього аустеніту, і значущість зовнішніх загартування і відпуску, об'єднаного з безпосереднім загартуванням, може бути втрачена. У випадку, коли в процесі є декілька етапів загартування, "розмір зерна попереднього аустеніту" стосується того розміру, який спостерігається на стадії після завершення останнього етапу загартування. e) Виявлено, що як зменшення розміру зерна попереднього аустеніту, так і підвищення стійкості до утворення тріщин через удари досягаються, коли термічна обробка після безпосереднього загартування виконується в певному діапазоні умов. Ця термічна обробка залежить від температури термообробки. Переважно, щоб значення PL вибиралося в попередньо заданому діапазоні з використанням наступної формули (1) для обчислення параметра Ларсона-Міллера, що дозволяє забезпечити потрапляння твердості сталі в задовільний діапазон: PL=(Т+273)×[19,78+log(t)] (1), де Т - температура термічної обробки (С), t - тривалість термічної обробки (год.), і log десятковий логарифм. 3 UA 101743 C2 5 10 15 20 25 30 35 40 45 50 55 f) Вище розглянутий випадок, коли після чистової гарячої прокатки виконують безпосереднє загартування. Однак у випадку, коли після чистової гарячої прокатки сталеві труби нагрівають в додатковій нагрівальній печі, а потім загартовують, також можна досягнути того ж ефекту. Те ж може бути досягнуте і у випадку виконання способу вбудованої термічної обробки. Даний винахід створений на основі вказаних вище висновків, і його основними складовими є способи виготовлення безшовних сталевих труб, вказані далі, які узагальнено називаються "даним винаходом". 1. Спосіб виготовлення безшовних сталевих труб, в якому заготовку, яка містить в мас. %: 0,15-0,35 С; 0,05-0,5 Si; 0,1-1,5 Mn; 0,2-1,5 Cr; 0,1-1,5 %; 0,005-0,50 Ti і 0,001-0,50 Al, 0,4 Nb або менше 0,01 В або менше, решта - Fe і домішки, причому домішки включають в мас. %: 0,1 Ni або менше; 0,04 Р або менше; 0,01 S або менше, 0,01 N або менше; і 0,01 О або менше, піддають прошиванню в гарячому стані і гарячій прокатці, а потім виконують термічну обробку, при якій: гарячекатану сталеву трубу піддають безпосередньому загартуванню від температури не нижчої ніж температура перетворення Ar3, після чого сталеву трубу піддають термічній обробці при температурі не нижчій 450 °C і не вищій ніж температура перетворення Ac 1 в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання безпосереднього загартування; і потім сталеву трубу, що пройшла термічну обробку, піддають повторному нагріванню, загартуванню від температури не нижчої ніж температура перетворення Ac3 і відпуску при температурі не вищій ніж температура перетворення Ac1. 2. Спосіб за п. 1, який відрізняється тим, що температура термічної обробки в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання безпосереднього загартування, становить не менше ніж 450 °C і не більше ніж температура перетворення Ac1, а значення параметра Ларсона-Міллера (PL), визначене за приведеною нижче формулою (1), знаходиться в діапазоні від 14000 до 18600: PL=(Т+273)×[19,78+log(t)] (1), де Т - температура термічної обробки (ºС), t - тривалість термічної обробки (год.), і log десятковий логарифм. 3. Спосіб за п. 2, який відрізняється тим, що температура термічної обробки в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання безпосереднього загартування, становить більше ніж 500 °C, але не більше ніж температура перетворення Ac1. 4. Спосіб за будь-яким з пунктів 1-3, який відрізняється тим, що заготовка містить щонайменше один хімічний елемент, вибраний щонайменше з однієї з наступних груп елементів періодичної таблиці, замість частини Fe, в мас. %: 1) 0,5 V або менше; 2) 0,005 Ca або менше; 0,005 Mg або менше; 0,005 REM або менше. 5. Спосіб виготовлення безшовних сталевих труб, в якому заготовку, яка має наступний склад в мас. %: 0,15-0,35 С; 0,05-0,5 Si; 0,1-1,5 Mn; 0,2-1,5 Cr; 0,1-1,5 Mo; 0,005-0,50 Ti і 0,0010,50 Al, 0,4 Nb або менше, 0,01 В або менше, решта - Fe і домішки, причому домішки включають в мас. %: 0,1 Ni або менше; 0,04 Р або менше; 0,01 S або менше, 0,01 N або менше; і 0,01 О або менше, піддають прошиванню в гарячому стані і гарячій прокатці, а потім виконують термічну обробку, при якій гарячекатану сталеву трубу витримують при температурі не нижчій ніж температура перетворення Ar3 і не вищій ніж 1000 °C і піддають загартуванню на цій технологічній лінії від температури не нижчій ніж температура перетворення Ar 3; після чого сталеву трубу піддають термічній обробці при температурі не нижчій ніж 450 °C і не вищій ніж температура перетворення Ac1 в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання згаданого загартування на цій технологічній лінії; і потім сталеву трубу, що пройшла термічну обробку, піддають повторному нагріванню, загартуванню від температури не нижчої ніж температура перетворення Ac 3 і відпуску при температурі не вищій ніж температура перетворення Ac1. 6. Спосіб за п. 5, який відрізняється тим, що температура термічної обробки в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання загартування на цій технологічній лінії, становить не нижче ніж 450 °C і не вище ніж температура перетворення Ac1, а значення параметра Ларсона-Міллера (PL), визначене за приведеною нижче формулою (1), знаходиться в діапазоні від 14000 до 18600: PL=(Т+273)×[19,78+log(t)] (1), де Т - температура термічної обробки (ºС), t - тривалість термічної обробки (год.), і log десятковий логарифм. 7. Спосіб за п. 6, який відрізняється тим, що температура термічної обробки в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання згаданого 4 UA 101743 C2 5 10 15 20 25 30 35 40 45 50 55 загартування в технологічній лінії, становить більше 500 °C, але не більше ніж температура перетворення Ac1. 8. Спосіб за будь-яким з пп. 5-7, який відрізняється тим, що склад сталевої заготовки містить щонайменше один хімічний елемент, вибраний щонайменше з однієї з наступних груп елементів періодичної таблиці, замість частини Fe в мас. %: 1) 0,5 V або менше; 2) 0,005 Ca або менше; 0,005 Mg або менше; 0,005 REM або менше. Ефекти від застосування винаходу Згідно з даним винаходом, можна запропонувати процес виготовлення безшовних труб з низьколегованої сталі, в якому сталеві труби після їх безпосереднього загартування або тому подібного піддають термічній обробці поза технологічною лінією шляхом виконання повторного нагрівання, що дозволяє запобігти виникненню таких видів уповільненого руйнування, як утворенню тріщин через удари і утворення тріщин при зберіганні, без несприятливого впливу на характеристики продукції. Короткий опис креслень Фіг. 1 - графік, що ілюструє взаємозв'язок між значенням PL і твердістю після термічної обробки для зразків хімічних складів сталі А, В, С. Фіг. 2 - графік, що ілюструє взаємозв'язок між значенням PL і розміром зерна аустеніту ( фази) після повторного нагрівання і загартування для сталевих труб, виготовлених із сталей хімічних складів А, В, С. Опис варіантів реалізації винаходу Далі детально описаний спосіб виготовлення безшовних труб з низьколегованої сталі, що відповідає даному винаходу. Хімічний склад низьколегованої сталі Спосіб виготовлення безшовних сталевих труб, що відповідає даному винаходу, реалізовують шляхом виконання процесу, в якому заготовки з низьколегованої сталі, кожна з яких має певний хімічний склад, піддають прошиванню в гарячому стані і гарячій прокатці, і прокатану трубу потім піддають термічній обробці. Спочатку розглянемо хімічний склад низьколегованої сталі, що використовується в способі виготовлення сталевих труб з низьколегованої сталі, що відповідає даному винаходу. Нижче символом % позначені проценти по масі. С: 0,15-0,35 % С (вуглець) являє собою хімічний елемент, необхідний для поліпшення загартовуваності сталі з метою підвищення її міцності. Однак, якщо вміст С нижчий ніж 0,15 %, ефект від загартування є невеликим, і неможливо отримати достатню міцність. З іншого боку, якщо вміст С перевищує 0,35 %, помітно знижується стійкість до утворення тріщин через удари, і в деяких випадках ефект від реалізації даного винаходу не може бути досягнутий. Крім того, при виконанні тільки операції загартування в сталевій трубі можуть виникати гартувальні тріщини. Тому вміст С повинен бути на рівні 0,15-0,35 %. Переважним є вміст С на рівні 0,20-0,30 %. Si: 0,05-0,5 % Si (кремній) являє собою хімічний елемент, необхідний для розкиснення сталі, і сприяє підвищенню стійкості до знеміцнювання під час відпуску з метою поліпшення стійкості до розтріскування під напругою в сульфідвмісному середовищі. Однак надмірний його вміст може викликати окрихчування сталі. Для розкиснення і підвищення стійкості до SSC необхідний вміст кремнію на рівні 0,05 % або більше, але вміст Si, що перевищує 0,5 %, несприятливо впливає на ударну в'язкість і стійкість до SSC. Тому вміст Si повинен бути на рівні 0,05-0,5 %. Переважним є вміст Si на рівні 0,10-0,35 %. Mn: 0,1-1,5 % Mn (марганець) включають до складу з метою розкиснення і десульфурації. Однак, якщо вміст Mn нижчий ніж 0,1 %, його вплив недостатній. З іншого боку, вміст Mn, що перевищує 1,5 %, знижує ударну в'язкість і стійкість сталі до SSC. Тому вміст Mn повинен бути на рівні 0,11,5 %. Переважним є вміст Mn на рівні 0,20-0,70 %. Cr: 0,2-1,5 % Cr (хром) являє собою хімічний елемент, який забезпечує загартовуваність сталі, поліпшує її міцність і збільшує її стійкість до SSC. Однак вміст Cr нижчий ніж 0,2 % не може забезпечити задовільного ефекту, а вміст Cr, що перевищує 1,5 %, навпаки, знижує ударну в'язкість і стійкість до SSC. Тому вміст Cr повинен бути на рівні 0,2-1,5 %. Переважним є вміст Cr на рівні 0,3-1,0 %. Mo: 0,1-1,5 % 5 UA 101743 C2 5 10 15 20 25 30 35 40 45 50 55 60 Mo (молібден) підвищує загартовуваність сталі для забезпечення високої міцності, а також підвищує стійкість до знеміцнення під час відпуску. Як результат, молібден робить можливим високотемпературний відпуск, а також ефективний з точки зору підвищення стійкості до SSC. Однак вміст Mo нижчий ніж 0,1 % зменшує ці ефекти, з іншого боку, при вмісті Mo, що перевищує 1,5 %, ці ефекти досягають своєї межі, і, навпаки, стійкість до SSC знижується через ліквацію. Тому вміст Mo повинен бути на рівні 0,1-1,5 %. Переважним є вміст Mo на рівні 0,30,8 %. Ti: 0,005-0,50 % Ti (титан) виділяється у вигляді дрібних карбонітридів в процесі підвищення температури при повторному нагріванні для зовнішнього загартування і запобігає збільшенню розміру кристалічних зерен і надмірному зростанню зерна під час повторного нагрівання і загартування. Крім того, титан зв'язує азот, що є в сталі домішкою. Тому при додаванні в сталь бору титан дозволяє бору знаходитися в сталі у вигляді твердого розчину під час загартування, що поліпшує загартовуваність сталі. Однак вміст Ti нижчий ніж 0,005 % зменшує ці ефекти, з іншого боку, вміст Ti, що перевищує 0,50 %, погіршує ударну в'язкість сталі. Тому вміст Ti повинен бути на рівні 0,005-0,50 %. Переважним є вміст Ti на рівні 0,01-0,10 %. Al: 0,001-0,50 % Al (алюміній) являє собою хімічний елемент, ефективний при розкисненні сталі. Однак при вмісті Al нижчий ніж 0,001 % неможливо досягнути бажаного ефекту, а вміст Al, що перевищує 0,50 %, збільшує кількість включень, приводячи до погіршення ударної в'язкості сталі. Укрупнення включень знижує стійкість до SSC. Тому вміст Al повинен бути на рівні 0,001-0,50 %. Хімічний склад безшовної сталевої труби, що відповідає даному винаходу, включає Fe і домішки в доповнення до вказаних вище компонентів. У тому вигляді, як він тут використовується, термін "домішки" стосується компонентів, які присутні через вплив різних факторів процесу виготовлення, включаючи склад вихідних матеріалів, таких як залізняк і брухт, коли безшовні сталеві труби виготовляють на промисловій основі, і які допускаються в тому об'ємі, який не впливає несприятливим чином на даний винахід. У даному винаході вміст Ni, Р, S, N і О (кисню) у вигляді домішок повинен бути обмежений відповідно до вказаного нижче. Ni: 0,1 % або менше Ni (нікель) знижує стійкість сталі до SSC, і якщо вміст Ni перевищує 0,1 %, стійкість до SSC помітно знижується. Тому вміст Ni, як домішкового елемента, повинен бути на рівні 0,1 % або менше. Р: 0,04 % або менше Р (фосфор) виділяється по межах зерен, приводячи до погіршення ударної в'язкості і стійкості сталі до SSC, і вміст Р, що перевищує 0,04 %, помітно знижує ударну в'язкість і стійкість до SSC. Тому верхньою межею вмісту Р, як домішкового елемента, повинна бути 0,04 %. Переважно, вміст Р становить 0,025 % або менше. S: 0,01 % або менше S (сірка) створює великі включення, що приводять до зниження у сталі ударної в'язкості і стійкості до SSC. Вміст S, що перевищує 0,01 %, помітно знижує ударну в'язкість і стійкість до SSC. Тому верхньою межею вмісту S, як домішкового елемента, повинно бути 0,01 %. Переважно, вміст S становить 0,005 % або менше. N: 0,01 % або менше N (азот) - при його вмісті в надлишку, як правило, створює великі включення разом з Al, Ti, Nb і подібним, приводячи до зниження у сталі ударної в'язкості і стійкості до SSC. Вміст N, що перевищує 0,01 %, помітно знижує ударну в'язкість і стійкість до SSC. Тому верхньою межею вмісту N, як домішкового елемента, повинно бути 0,01 %. Крім того, надмірна присутність азоту знижує ефект поліпшення загартовуваності, що забезпечується бором. Тому, коли в сталь доданий бор, бажано зв'язувати азот титаном, щоб він не знижував ефекту від додання В. О: 0,01 % або менше О (кисень) створює включення разом з Al, Si і подібним, приводячи до зниження у сталі ударної в'язкості і стійкості до SSC за рахунок укрупнення включень. Вміст О, що перевищує 0,01 %, помітно знижує ударну в'язкість і стійкість до SSC. Тому верхньою межею вмісту О, як домішкового елемента, повинно бути 0,01 %. Як необов'язкові компоненти замість частини Fe, якщо це необхідно, до хімічного складу безшовної сталевої труби, що відповіднає даному винаходу, в доповнення до вказаних вище компонентів можуть додатково входити один або більше хімічних елементів, вибираних з В, V, Nb, Ca, Mg і REM (рідкісноземельні елементи). В: 0,01 % або менше 6 UA 101743 C2 5 10 15 20 25 30 35 40 45 50 55 60 В (бор) можна включати в склад за необхідності. Незначний вміст В збільшує загартовуваність сталі і підвищує її стійкість до SSC. Однак вміст В, що перевищує 0,01 %, знижує у сталі ударну в'язкість і стійкість до SSC. Тому вміст В повинен бути на рівні 0,01 % або менше. Хоча ефект від бору може бути досягнутий при вмісті 0,0001 % або вище, переважно бору повинно міститися 0,0005 % або вище, щоб забезпечити цей ефект на стійкому рівні. Коли вміст Ti недостатній, і азот титаном зв'язується недостатньо, розчинений азот сполучається з бором з утворенням BN, в результаті чого реальна концентрація В знижується. Кількість В, що додається, необхідно визначати з урахуванням вмісту Ti і N. V: 0,5 % або менше V (ванадій) можна включати в склад за необхідності. Якщо він входить в склад, ванадій виділяється у вигляді дрібних карбідів (VC) під час відпуску, приводячи до підвищення стійкості до знеміцнення при відпуску і роблячи можливим високотемпературний відпуск. У результаті, досягається ефект поліпшення стійкості до SSC. Зокрема, оскільки додавання ванадію з ніобієм дає ефект збільшення у сталі стійкості до утворення тріщин під навантаженням через наявність сульфідів, то ванадій можна включати в склад, якщо це необхідно. Однак вміст V, що перевищує 0,5 %, погіршує ударну в'язкість сталі. Тому вміст V повинен бути на рівні 0,5 % або менше. Переважний вміст V становить 0,2 % або менше. Щоб забезпечити ефект від наявності V на стійкому рівні, переважний вміст V повинен становити 0,05 % або більше. Nb: 0,4 % або менше Nb (ніобій) можна включати в склад за необхідності. Якщо він входить в склад, і після чистової прокатки виконують додаткове нагрівання, ніобій виділяється у вигляді дрібних карбонітридів, що запобігає збільшенню розміру кристалічних зерен і надмірному зростанню зерна під час повторного нагрівання і загартування. У доповнення до цього, розчинений ніобій виділяється у вигляді дрібних карбонітридів під час відпуску після безпосереднього загартування і забезпечує зменшення розміру зерна попереднього аустеніту і підвищення стійкості до SSC, таким чином, ніобій можна включати в склад, якщо це необхідно. Однак вміст Nb, що перевищує 0,4 %, погіршує ударну в'язкість сталі. Тому вміст Nb повинен бути на рівні 0,4 % або менше. Переважний вміст Nb становить 0,1 % або менше. Щоб забезпечити ефект від наявності Nb на стійкому рівні, переважний вміст Nb повинен становити 0,005 % або більше. Більш переважно, якщо вміст Nb становить 0,01 % або більше. Ca: 0,005 % або менше; Mg: 0,005 % або менше; REM: 0,005 % або менше Ці хімічні елементи можна включати в склад за необхідності. Якщо вони входять в склад, будь-який з цих елементів реагує з сіркою, присутньою в сталі у вигляді домішки, з утворенням сульфідів і поліпшує форму включень, а також збільшує стійкість до SSC. Тому щонайменше один з цих елементів можна включати в склад, якщо це необхідно. Однак, якщо вміст будь-якого елемента перевищує 0,005 %, не тільки знижуються ударна в'язкість і стійкість до SSC, але, крім того, на поверхні сталі виникає множина дефектів. Тому вміст будь-якого з цих елементів повинен бути на рівні 0,005 % або менше. Переважний їх вміст становить 0,003 % або менше. Верхня межа сумарного вмісту, у разі наявності двох або більше цих елементів, становить 0,005 % або менше, переважно - 0,003 % або менше. Щоб забезпечити ефект від наявності цих елементів на стійкому рівні, переважний вміст будь-якого з цих елементів повинен становити 0,0001 % або більше. REM - це загальна назва сімнадцяти хімічних елементів, де до п'ятнадцяти елементівлантаноїдів додані Y і Sc, при цьому в склад можна включати один або більше з цих елементів. Вміст REM означає загальний вміст цих елементів. Прошивання в гарячому стані, гаряча прокатка і термічна обробка У даному винаході заготовку, що складається із вказаної вище низьколегованої сталі, нагрівають в температурному діапазоні, що дозволяє виконувати прошивання, і піддають прошиванню в гарячому стані. Заготовка всього лише повинна мати вказаний вище хімічний склад, і не відіграє ролі, чи отримана вона шляхом виливання в злитки, безперервного лиття в блюми або безперервного лиття в круглі заготовки. Температура нагрівання заготовки перед прошиванням звичайно знаходиться в діапазоні 1100-1300 °C. Засоби для прошивання в гарячому стані без необхідності не обмежуються, і, наприклад, порожниста гільза може бути отримана шляхом прошивання за методом Маннесманна. Отриману порожнисту гільзу піддають прокатці з великим ступенем подовження і чистовій прокатці. Подовження являє собою етап отримання безшовної сталевої труби, що має необхідні форму і розмір, шляхом подовження порожнистої гільзи, отриманої в результаті прошивання на прошивному стані, і шляхом регулювання її розміру, і може виконуватися з використанням, наприклад, стану для прокатки безшовних труб на оправці. Чистова прокатка може 7 UA 101743 C2 5 10 15 20 25 30 35 40 45 50 55 60 виконуватися з використанням калібрувального стану або тому подібного. Ступінь обробки при загальному подовженні і чистовій прокатці без необхідності не обмежується. Крім того, необхідна температура чистової прокатки становить не вище ніж 1100 °C. Однак, якщо температура чистової прокатки перевищує 1050 °C, з'являється тенденція до укрупнення кристалічних зерен. Тому переважна температура чистової прокатки становить 1050 °C або менше. Якщо температура прокатки становить 900 °C або менше, при прокатці виникають деякі труднощі, пов'язані із збільшенням опору деформації. Згідно з пунктами 1-3 винаходу, загартування виконують зразу після завершення гарячої прокатки. Температура загартування повинна бути не нижчою, ніж температура перетворення Ar3. Причина полягає в тому, що при температурах нижчих, ніж температура перетворення Ar 3 після безпосереднього загартування неможливо забезпечити мікроструктуру, що складається, головним чином, з мартенситу, і після другого загартування неможливо забезпечити попередньо задану міцність. Як спосіб загартування з економічних міркувань використовується звичайне загартування у воді. Однак може бути використаний будь-який спосіб загартування, при якому відбувається перетворення в мартенсит, наприклад, можна застосувати загартування у водяному тумані. Згідно з пунктами 4-6 винаходу, після завершення гарячої прокатки гарячекатану трубу нагрівають в печі, призначеній для витримки, в температурному діапазоні від температури перетворення Ar3 до 1000 °C. Якщо трубу нагрівають до температури, що перевищує 1000 °C, стає помітним укрупнення аустеніту, в результаті чого важко зменшити розмір зерна попереднього аустеніту, навіть якщо потім виконують повторне нагрівання і загартування. У способах, які відповідають пунктам 4-6 Формули винаходу, оскільки трубу нагрівають до температури у вказаному вище діапазоні безпосередньо перед здійснюваним в технологічній лінії загартуванням, якщо загартування виконують відразу після термічної обробки в печі, призначеній для витримки, без проблем можна забезпечити температуру загартування не нижчу, ніж температура перетворення Ar3. Спосіб загартування ідентичний вказаному в пунктах 1-3 Формули винаходу. У даному винаході після вказаного вище безпосереднього загартування або загартування з використанням способу здійснюваної в технологічній лінії термічної обробки трубу піддають термічній обробці при температурі не нижчій ніж 450 °C і не вищій, ніж температура перетворення Ac1 в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм, призначеним для виконання вказаного вище безпосереднього загартування або тому подібного. Спосіб виготовлення, що відповідає даному винаходу, відрізняється тим, що після вказаного вище безпосереднього загартування або тому подібного трубу піддають термічній обробці при температурі не вищий ніж температура перетворення Ac 1 в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм, призначеним для виконання вказаного вище безпосереднього загартування або тому подібного. Цей етап термічної обробки дозволяє зменшити твердість сталі і перешкоджає виникненню уповільненого руйнування на стадії транспортування і при зберіганні перед подальшою зовнішньою термічною обробкою (зовнішнім загартуванням). Таким чином, в цих цілях необхідно не тільки виконати термічну обробку при температурі не вищій, ніж температура перетворення Ac 1, але також виконати цю термічну обробку на обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм, призначеним для виконання безпосереднього загартування або тому подібного. Таким чином, виконання термічної обробки поза технологічною лінією при температурі не вищій, ніж температура перетворення Ac1 є абсолютно безглуздим, оскільки з'являється необхідність транспортувати загартовану сталеву трубу для цієї термічної обробки, що приводить до виникнення проблеми у вигляді утворення тріщин через удари на стадії транспортування. Метою термічної обробки при температурі не вищій, ніж температура перетворення Ac1 є підтримка твердості сталі на рівні 42 HRC або нижче, переважно - 41 HRC або нижче і більш переважно - 40 HRC або нижче. Це дозволяє перешкоджати таким видам уповільненого руйнування сталевої труби, як утворення тріщин через удари і утворення тріщин при зберіганні. Механізм перешкоджання виникненню уповільненого руйнування необов'язково є чітко визначеним. Оскільки при цій термічній обробці також значно підвищується ударна в'язкість сталевої труби, то таке підвищення також може сприяти тому, щоб перешкоджати утворенню тріщин через удари. Якщо температура термічної обробки нижча ніж 450 °C, важко підтримувати твердість сталі на рівні 42 HRC або нижче під час звичайної термічної обробки, і для підвищення стійкості до утворення тріщин через удари потрібний надмірно тривалий період термічної обробки. Тому в ході термічної обробки при температурі нижчій ніж 450 °C неможливо досягнути задовільного ефекту підвищення. З іншого боку, якщо температура термічної обробки, що проводиться для 8 UA 101743 C2 5 10 15 20 25 30 35 40 45 50 55 знеміцнення, перевищує температуру перетворення Ac 1, сталеву трубу нагрівають в зоні наявності двох фаз - фериту і аустеніту, в результаті чого неможливо на подальшому етапі повністю завершити зворотне перетворення з феритної фази з об'ємно-центрованими кубічними гратами (ОЦК) в аустенітну фазу з гранецентрованими кубічними гратами (ГЦК). Тому, включення проміжного етапу зовнішнього загартування для повного завершення цього зворотного перетворення стає безглуздим. У переважному випадку температура при цій термічній обробці становить не більше ніж 500 °C. Далі термін "знеміцнювальна обробка" стосується термічної обробки, що йде за безпосереднім загартуванням або тому подібним і передуючим повторному нагрівання і загартуванню, яке проводять для зниження твердості сталевої труби, що дозволяє легко відрізняти цю термічну обробку від остаточного відпуску, що проводиться після повторного нагрівання і загартування. Що стосується періоду часу, необхідного для знеміцнювальної обробки, то в зв'язку з тим, що цю обробку виконують як продовження попереднього етапу в нагрівальному пристрої, з'єднаному з гартувальним пристроєм, розташованим на етапі безпосереднього загартування або тому подібного, бажано виконувати цю термічну обробку протягом короткого періоду часу через особливості такої обробки. Хоча тривалий період часу знеміцнювальної обробки не виключається з точки зору запобігання уповільненому руйнуванню, короткий період такої обробки вимагає тільки обладнання з невеликою виробничою потужністю. Період знеміцнювальної обробки переважно становить від 1 до 300 хвилин, більш переважно - від 2 до 60 хвилин. Ефект знеміцнення при знеміцнювальній обробці залежить від температури цієї обробки. У даному винаході для обчислення параметра Ларсона-Міллера можна використати наступну формулу (1): PL=(Т+273)×[19,78+log(t)] (1), де Т - температура термічної (знеміцнювальної) обробки (°С), t - тривалість термічної обробки (год.), і log - десятковий логарифм. У цьому випадку переважно, щоб знеміцнювальна обробка виконувалася таким чином, щоб значення PL знаходилося в діапазоні 14000-18600. Якщо значення PL не нижче ніж 14000, можна підтримувати твердість сталі на рівні 42 HRC або нижче, що дозволяє додатково підвищити стійкість до утворення тріщин через удари. Якщо значення PL не вище ніж 18600, після повторного нагрівання і загартування можна зробити розмірний бал зерна γ-фази (відповідно до стандарту ASTM Е-112-96, який буде застосовуватися і далі), що дорівнює 8,5 або більше, що дозволяє зробити ще більш виразною тенденцію підвищення стійкості до SSC. Більш переважно, щоб знеміцнювальна обробка виконувалася таким чином, щоб значення PL знаходилося в діапазоні від 14000 до 18300. У цьому випадку розмірний бал зерна -фази після повторного нагрівання і загартування може бути встановлений таким, що дорівнює 8,7 або вище. Ще більш переважно, щоб знеміцнювальна обробка виконувалася таким чином, щоб значення PL знаходилося в діапазоні від 17000 до 18000. У цьому випадку розмірний бал зерна γ-фази після повторного нагрівання і загартування може бути встановлений таким, що дорівнює 8,8 або вище, і твердість сталі можна підтримувати на рівні 40 HRC або нижче. Таким чином, коли знеміцнювальну обробку виконують при температурі, що не перевищує температуру перетворення Ac1, виявляється більш чітка тенденція до збільшення розміру зерна попереднього аустеніту після повторного нагрівання і загартування в порівнянні з випадком, коли така обробка не виконується. Детальний механізм цього необов'язково є чітко визначеним, однак передбачається, що з підвищенням температури термічної (знеміцнювальної) обробки і збільшенням періоду часу цієї обробки виділяються дрібні карбонітриди Ti і Nb. Вважається, що в зв'язку з тим, що карбонітриди частково утворюють скупчення і укрупнюються в процесі повторного нагрівання і загартування, ефект закріплення не доходить до завершення на стадії витримки при температурі не нижчій, ніж температура перетворення Ac 3, що відповідає повторному нагріванню і загартуванню, і розмір зерна попереднього аустеніту після остаточного загартування трохи збільшується в порівнянні з випадком, коли після безпосереднього загартування не виконують знеміцнювальну обробку. У випадку, коли виконують тільки безпосереднє загартування і не виконують знеміцнювальну обробку, вважається, що в зв'язку з тим, що сталеву трубу витримують для загартування в стані, при якому існує трохи карбонітридів, на цій стадії карбонітриди виділяються в дрібній формі, і ефект закріплення досягається в достатній мірі. Тому бажано виконувати знеміцнювальну обробку в умовах нагрівання, що відповідають мінімальному значенню PL, необхідному для підтримування твердості сталі на рівні 42 HRC або нижче, переважно - 41 HRC або нижче, і більш переважно 40 HRC або нижче. 9 UA 101743 C2 5 10 15 20 25 Бажано, щоб охолоджування після термічної (знеміцнювальної) обробки було на повітрі. Після термічної (знеміцнювальної) обробки охолоджену сталеву трубу піддають повторному нагріванню і загартуванню поза технологічною лінією, а потім відпуску. Повторне нагрівання для зовнішнього загартування необхідно виконувати до температури не нижчої, ніж температура перетворення Ac3. Оскільки гартувальну обробку необхідно виконувати з аустенітного стану, забезпечують температуру загартування не нижчу, ніж температура перетворення Ar 3. Якщо температура повторного нагрівання перевищує температуру перетворення Ac3+100 °C, зерна аустеніту укрупнюються. Тому бажано задавати температуру нагрівання на рівні не вищому, ніж температура перетворення Ac3+100 °C. Як спосіб загартування звичайно використовується загартування у воді. Однак можна застосовувати будь-який спосіб загартування, при якому відбувається перетворення в мартенсит, наприклад, можна використовувати загартування у водяному тумані. Верхньою межею температури остаточного відпуску є температура перетворення Ac 1, яка є верхньою межею для запобігання виділенню аустеніту. З іншого боку, нижня межа температури відпуску може змінюватися відповідно до міцності сталевої труби, яку необхідно отримати. Коли міцність знижується, температура відпуску збільшується, а коли міцність збільшується, температура відпуску зменшується. Бажано, щоб охолоджування після остаточного відпуску було на повітрі. Приклад 1 Сталі А-С з хімічним складом, приведеним в таблиці 1, були використані при литті в пристрої для безперервного лиття з метою виготовлення заготовок діаметром 310 мм. Кожна із заготовок була піддана прошиванню в прошивному стані Маннесманна після нагрівання до 1250 °C. Потім, після прокатки з метою подовження з використанням стану для прокатки на оправці і прокатки з метою зменшення діаметра з використанням обтискного пристрою, була отримана труба, що має зовнішній діаметр 273,05 мм, товщину стінки 19,05 мм і довжину 12 м. Температура в кінці гарячої прокатки становила 950 °C. Таблиця 1 Хімічний склад в % по масі, решта - Fe і домішки Сталь С Si Mn Р S Cr Mo Ti Al N О В V Nb Ca Mg REM А 0,27 0,22 0,44 0,008 0,0040 1,04 0,45 0,027 0,041 0,0031 0,0008 0,0014 - 0,027 0,0012 В 0,27 0,26 0,42 0,010 0,0010 1,01 0,67 0,012 0,036 0,0036 0,0007 0,0011 0,09 0,026 С 0,27 0,29 0,45 0,006 0,0012 0,51 0,69 0,017 0,039 0,0044 0,0009 0,0010 0,09 0,011 0,0004 0,0002 30 35 Гарячекатану сталеву трубу піддавали: (а) безпосередньому загартуванню, що виконується у воді і (b) здійснюється в технологічній лінії термічній обробці, при якій відразу після завершення гарячої прокатки виконувалося паралельне нагрівання до 950 °C протягом 10 хвилин, а потім виконувалося загартування з охолоджуванням у воді. Умови термічної (знеміцнювальної) обробки приведені в таблиці 2. В цій таблиці DQ вказує, що виконувалося безпосереднє загартування по вказаному вище пункту (а), а ILQ вказує, що виконувалася здійснювана в технологічній лінії термічна обробка по вказаному вище пункту (b). 10 UA 101743 C2 Таблиця 2 Властивість Термічна перед повторним Процес (знеміцнювальна) нагріванням і після обробка загартуванням № гарячої СтатепроПоглиль ТемпеПлассту катки Період нена Тверратура тичне (Прим.1 витенедість, нагріванн руйнуванн ) римки ргія, HRC я я, % Дж 1 2 3 4 5 6 7 8 9 10 11 12 A A A A A A A A A B A A DQ DQ DQ DQ DQ DQ DQ DQ DQ DQ AR DQ 700С 650С 650С 650С 650С 600С 500С 400С 300С 550С 5 хв 30 хв 60 хв 90 хв 120 хв 5 хв 5 хв 5 хв 5 хв 5 хв 13 A DQ 14 15 16 17 18 A A A A A ILQ ILQ ILQ ILQ ILQ 710С 650С 650С 550С 550С 300 хв 5 хв 300 хв 30 хв 120 хв 88,3 *** 74,0 41,7 45,7 70,3 *** 85,0 56,3 62,7 20,1 38,2 34,2 40,7 40,3 19 A AR *** *** *** 20 A ILQ *** *** *** 21 A ILQ 28,7 38,6 49,8 22 23 24 25 26 27 28 C C C C C C C ILQ ILQ ILQ ILQ ILQ ILQ IAR 710С 650С 650С 650С 550С 300 хв 128,7 10 хв 46,3 60 хв 69,3 120 хв 54 15 хв *** *** *** 84 52 76,7 63,3 *** *** *** 21,7 39,8 39,2 38,5 39,5 *** *** 29 C ILQ 52,3 49,3 72,3 41,7 40,3 50,7 47,3 48 36,3 25 30,3 *** *** 28,7 73,7 53 55,3 61,7 59 55,3 49,7 34 35,7 *** *** 25,7 34 38,1 37,8 37,3 37,2 39,3 40 44,8 47,4 39,6 *** 47,9 як і у № 12 42,3 Розмір зерна γфази Умови після повторного повтонагрівання і рного загартуван нагріванн ня яі загартування 8,7 8,8 8,8 8,8 Нагрівання 8,8 920С20 9 хв, потім 9,1 охолоджен *** ня у воді *** 9,1 8,4 9,3 6,1 (Прим.2) 8,3 Нагрівання 8,9 920С20 8,4 хв, потім охолоджен 9,1 ня у воді 9,0 Нагрівання 900С69 8,2 хв, потім охолоджен ня у воді 9,1 5,6 (Прим.2) 8,3 Нагрівання 8,8 920С20 8,7 хв, потім 8,6 охолоджен 9,0 ня у воді 9,0 Як і у № 19 8,2 5,8 (Прим.2) Значення PL Зауваження (Прим.3) 18196 17979 18257 18419 Винахід 18535 17261 14456 12586 Порівняльн ий 10716 15391 Винахід Звичайний I Звичайний II Еталонний 20131 17261 18902 16031 16527 Винахід Звичайний I Звичайний II Еталонний 20131 17539 18257 Винахід 18535 15783 Звичайний II Звичайний I Еталонний *** вказує, що вимірювання не проводилось. Примітка 1: DQ – безпосереднє загартування; ILQ – здійснювана в технологічній лінії термічна обробка (після гарячої прокатки - додаткове нагрівання і загартування); AR - в стані після прокатки (природне охолодження після гарячої прокатки). Примітка 2: приведений розмір зерна γ-фази після DQ або ILQ. Примітка 3: Звичайний I-AR - потім повторне нагрівання і загартування; Звичайний II-DQ або ILQ, потім повторне нагрівання і загартування. 5 Щоб змоделювати ефект термічної (знеміцнювальної) обробки після безпосереднього загартування або після загартування з використанням вбудованої термічної обробки, сталеву трубу, загартовану з охолоджуванням у воді, розрізали на частини і піддавали термічній обробці при різних умовах в експериментальній печі. Крім того, в експериментальній печі виконувалися загартування і відпуск, моделюючі зовнішні загартування і відпуск. Нагрівання для загартування 11 UA 101743 C2 5 10 15 20 25 30 35 40 45 50 55 60 становило 920 °C, час витримки становив 20 хвилин, і загартування проводилося у воді. Остаточний відпуск виконувався при температурі не нижчій ніж 680 °C і не вищій, ніж температура перетворення Ac1 з часом витримки, що складала від 30 до 60 хвилин, що дозволило б підтримувати межу текучості (YS, Yield Strength) на рівні 90 тисяч фунтів на кв. дюйм (620,5 МПа) - для сталей А і В і 110 тисяч фунтів на кв. дюйм (758,5 МПа) для сталі С. Як пункти дослідження були проведені вимірювання твердості і визначення ударної в'язкості по Шарпі на стадії, коли після безпосереднього загартування або тому подібного була виконана знеміцнювальна обробка (для порівняльної сталевої труби, яка не піддавалася знеміцнювальній обробці після безпосереднього загартування - на стадії, коли було виконане тільки це загартування). Тобто був підготовлений зразок зі сталевих труб, які піддавалися тільки безпосередньому загартуванню і піддавалися знеміцнювальній обробці після безпосереднього загартування або тому подібного. При вимірюванні твердості вимірювалася твердість по шкалі С (HRC) в трьох точках для кожної з наступних частин: частини поблизу від внутрішньої поверхні, частини, розташованої по товщині стінки в її центрі, і частини поблизу від зовнішньої поверхні з використанням пристрою для визначення твердості по Роквеллу, і обчислювалося середнє значення для дев'яти точок. При визначенні ударної в'язкості по Шарпі був підготовлений зразок з V-подібним надрізом, що має ширину 10 мм, який був вирізаний в напрямку L (подовжньому напрямку, що співпадає з напрямком прокатки) відповідно до стандарту ASTM Е-23. Тест проводився при кімнатній температурі, і визначалися пластичне руйнування в процентах і поглинута енергія. Частина сталевої труби, що залишилася, з якої був підготовлений зразок для вказаного вище дослідження, була додатково піддана описаному вище повторному нагріванню, загартуванню і відпуску. У сталевій трубі, що має такий остаточний стан, були досліджені розмір зерна попереднього аустеніту і стійкість до SSC. Розмір зерна попереднього аустеніту досліджувався відповідно до стандарту ASTM Е-11296 шляхом установлення зразка, поперечний переріз якого був перпендикулярний напрямку прокатки, в полімер і виявлення меж зерен шляхом кородування зразка з використанням насиченого водного розчину пікринової кислоти (метод Беше-Божара, Bechet-Beaujard). Результати цих досліджень також приведені в таблиці 2. В таблиці 2 тест № 12 являє собою звичайний приклад, в якому сталь А не була піддана термічній (знеміцнювальній) обробці після безпосереднього загартування або тому подібного і була піддана повторному нагріванню, загартуванню і відпуску (в таблиці 2 вказаний як звичайний спосіб II). Тест № 13 являє собою приклад, приведений, щоб показати розмір зерна попереднього аустеніту тільки в стані безпосереднього загартування, що демонструє розмір зерна попереднього аустеніту, отриманий в ході процесу, в якому після безпосереднього загартування виконувався тільки відпуск (в таблиці 2 вказаний як еталонний приклад). Тест № 11 являє собою випадок, коли сталь А таким же чином піддавалася прошиванню і прокатці в гарячому стані для отримання труби, трубі давали охолонути до кімнатної температури, а потім загартовували у воді з попередньою витримкою при 920 °C протягом 20 хвилин, після чого загартовану трубу піддавали відпуску при 695 °C протягом 60 хвилин (тобто випадок "повторного нагрівання, загартування і відпуску", що відповідає відомому рівню техніки, в таблиці 2 вказаний як звичайний спосіб I), при цьому розмір зерна попереднього аустеніту вимірювався після нагрівання для загартування. Тести № 20 (сталь А) і № 27 (Сталь С) приведені як звичайні, де після здійснюваної в технологічній лінії термічної обробки труба піддавалася повторному нагріванню, загартуванню і відпуску без термічної (знеміцнювальної) обробки (в таблиці 2 вказаний як звичайний спосіб II). Тест № 21 (сталь А) і № 29 (сталь С) приведені як еталонні, щоб показати розмір зерна попереднього аустеніту в стані тільки загартування після вбудованої термічної обробки, що демонструє розмір зерна попереднього аустеніту, отриманий в ході процесу, в якому після загартування, виконаного відразу після вбудованої термічної обробки, проводився тільки відпуск (в таблиці 2 вказаний як еталонний приклад). Тести № 19 (сталь А) і № 28 (сталь С) являють собою випадки, коли заготовка піддавалася прошиванню і прокатці в гарячому стані для отримання труби, трубі давали охолодитися до кімнатної температури, а потім загартовували у воді з попередньою витримкою при 900 °C протягом 69 хвилин у печі для зовнішньої термічної обробки, що входить до складу промислового обладнання, і загартовану трубу піддавали відпуску при 695 °C протягом 60 хвилин (тобто випадок "повторного нагрівання, загартування і відпуску", що відповідає відомому рівню техніки, в таблиці 2 вказаний як звичайний спосіб I), при цьому розмір зерна попереднього аустеніту вимірювався після повторного нагрівання і загартування. 12 UA 101743 C2 5 10 15 20 25 30 35 40 Наприклад, як видно з таблиці 2, твердість в тесті № 12, що становить приблизно 48 HRC після безпосереднього загартування, знижується приблизно до 40 при термічній обробці 500 °C5 хв, що є знеміцнювальною, після безпосереднього загартування або тому подібного, як показано в тесті №7. Таким чином, можна передбачити, що при підтримці температури 500 °C протягом більш тривалого періоду часу або підтримці температури вищої ніж 500 °C забезпечується твердість не вища ніж 41 HRC. Фіг. 1 являє собою графік, що ілюструє взаємозв'язок між значенням PL і твердістю, який отриманий на основі результатів тестів, приведених в таблиці 2. Вважається, що при значенні PL не нижчому ніж 14000 можна забезпечити твердість не вищу ніж 42 HRC. Що стосується розміру зерна попереднього аустеніту після повторного нагрівання і загартування, у випадку, коли повторне нагрівання, загартування і відпуск виконуються без знеміцнювальної обробки після безпосереднього загартування, то, наприклад, в тесті № 12 розмірний бал зерна попереднього аустеніту становить 9,3. У цьому випадку розмір зерна попереднього аустеніту знижується в порівнянні з розміром зерна з балом 8,4 у випадку, коли заготовку піддають прошиванню і прокатці в гарячому стані для отримання труби, а потім трубу охолоджують без безпосереднього загартування і піддають повторному нагріванню, загартуванню і відпуску (тест № 11, звичайний спосіб I). Однак виявляється тенденція до зменшення розмірного бала зерна попереднього аустеніту після остаточного загартування із збільшенням температури термічної (знеміцнювальної) обробки або збільшенням тривалості періоду термічної обробки. Та ж тенденція виявляється у випадку, коли після здійснюваної в технологічній лінії термічної обробки виконують загартування. Фіг. 2 являє собою графік, що ілюструє взаємозв'язок між значенням PL і розміром зерна аустеніту (γ-фази) після повторного нагрівання і загартування (перед остаточним відпуском), який отриманий на основі результатів тестів, приведених в таблиці 2. Видно, що при значенні PL більше 19000 розмірний бал зерна помітно знижується. Таким чином, щоб забезпечити характеристики, що значно перевищують ті, які відповідають звичайному способу II (спосіб повторного нагрівання і загартування), наприклад, тестам №№ 11, 19 і 28, розмірний бал зерна повинен становити 8,5 або більше, переважно - 8,7 або більше. Тому значення PL повинно бути 18600 або нижче, переважно - 18300 або нижче. Щоб підтвердити стійкість до SSC, для тестів №№ 1, 7 і 15 було проведене випробування при постійному навантаженні з використанням зразка для випробування на розтягнення в формі круглого стрижня, умови випробування визначені в розділі NACE TM0177 Method А (NACE, National Association of Corrosion Engineers - Національна асоціація інженерів-корозіоністів). Зразок для випробування був взятий зі сталі, підданої остаточному відпуску, таким чином, щоб його подовжній напрямок співпадав з напрямком прокатки (напрямок L), і розміри в паралельній частині зразка становили: довжина 6,35 м і зовнішній діаметр 25,4 мм. У ході випробування, як розчин для тестів, використовувався водний розчин 0,5 % оцтової кислоти + 5 % солі (хлорид натрію), і було прикладене навантаження, що становить 90 % від номінальної мінімальної межі текучості (навантаження величиною 85,5 тисяч фунтів на кв. дюйм (ksi) (589,5 МПа), оскільки в цьому випробуванні умови виготовлення сталевої труби, що випробовується, були підібрані таким чином, щоб номінальна межа текучості становила 95 тисяч фунтів на кв.дюйм (655 МПа)) при одночасній подачі в цей розчин сірководню під тиском 0,1 МПа. Результати тестів приведені в таблиці 3. 45 Таблиця 3 № тесту 1 7 15 Термічна (знеміцнювальна) обробка Температура Час Межа витримки, хв текучості, МПа нагрівання, С 700 5 753,5 500 5 753 650 5 762,6 Оцінка Межа міцності на розтягання, МПа 845 844,5 839,5 Твердість, HRC 24,8 25,2 24,6 Час до розриву, год. ○ ○ ○ ○ - не було руйнування після занурення на 720 годин. Для всіх тестових номерів було підтверджено, що в ході 720-годинного випробування при постійному навантаженні розриву не виникає, і не існує проблем зі стійкістю до SSC. Приклад 2 13 UA 101743 C2 5 10 Сталі D-H, хімічний склад яких приведений в таблиці 4, були використані при литті в пристрої для безперервного лиття з метою виготовлення заготовок діаметром 310 мм. Кожна із заготовок була піддана прошиванню в гарячому стані в прошивному стані Маннесманна після нагрівання до 1250 °C. Гаряча прокатка була закінчена при температурі чистової прокатки, що становила 950 °C, в результаті, була отримана труба, що має зовнішній діаметр 273,05 мм, товщину стінки 19,05 мм і довжину 12 м. Що стосується сталі D, після завершення чистової прокатки виконувалося безпосереднє загартування з охолоджуванням у воді. Що стосується сталей E-H, після завершення чистової прокатки виконувалася вбудована термічна обробка, що включає загартування з охолоджуванням у воді, після паралельного нагрівання до 950 °C протягом 10 хв, і виконувалася подальша термічна (знеміцнювальна) обробка з використанням пристрою для термічної обробки, з'єднаного з гартувальним пристроєм, що використовується на етапі вбудованої термічної обробки. Для порівняння, один тип сталі (сталь F) після завершення чистової прокатки був підданий охолоджуванню в природних умовах. Таблиця 4 Хімічний склад в % по масі, решта - Fe і домішки Сталь C Si Mn P S Cr Mo Ti Al N O B V Nb Ca Mg REM D 0,27 0,27 0,42 0,008 0,0055 1,03 0,45 0,027 0,044 0,0052 0,0029 0,0013 - 0,029 0,0021 E 0,27 0,27 0,47 0,010 0,0050 1,03 0,47 0,027 0,037 0,0066 0,0008 0,0012 - 0,028 F 0,27 0,25 0,51 0,008 0,0038 1,04 0,47 0,026 0,018 0,0010 0,0008 0,0011 - 0,029 G 0,26 0,29 0,46 0,007 0,0025 1,04 0,70 0,019 0,032 0,0048 0,0011 0,0011 - 0,028 0,0012 0,0003 H 0,26 0,28 0,46 0,011 0,0005 1,03 0,68 0,013 0,026 0,0044 0,0010 0,0011 0,09 0,013 0,0011 0,0003 15 20 25 30 35 Згодом всі ці тестові матеріали були піддані повторному нагріванню в печі для зовнішньої термічної обробки, загартуванню (з охолоджуванням у воді) і подальшому відпуску. Відпуск виконувався при температурі в діапазоні від 680 °C до температури перетворення Ac1 таким чином, щоб межу текучості можна було підтримувати на рівні 95 тисяч фунтів на кв. дюйм (655 МПа) для сталей D-G і 110 тисяч фунтів на кв. дюйм (758,5 МПа) для сталі H. Для всіх тестових сталей на стадії перед відпуском був виміряний розмір зерна аустеніту за допомогою того ж методу, що і в прикладі 1. Зі сталевої труби, виготовленої за допомогою описаного вище процесу, в напрямку прокатки був отриманий зразок для випробування на розтягнення в формі круглого стрижня, що має діаметр 6,36 мм в паралельній частині і довжину бази вимірювання 25,4 мм. Випробування на розтягнення проводилося при нормальній температурі, а стійкість до SSC оцінювалася шляхом випробування з використанням зразка у вигляді двоконсольної балки (DCB, Double Cantilever Beam). Зразок у вигляді двоконсольної балки, що має товщину 10 мм, ширину 25 мм і довжину 100 мм, був отриманий з кожного з тестових матеріалів, і дане випробування проводилося відповідно до розділу NACE TM0177-2005 Method D. У ванні для проведення випробування був використаний водний розчин 5 вагових процентів солі +0,5 вагових процентів оцтової кислоти, що має нормальну температуру (24 °C), який був насичений сірководнем під тиском 1 атм (0,1 МПа). Зразок занурювався в дану ванну на 336 годин, і за допомогою способу, вказаного в згаданому вище розділі NACE TM0177-2005 Method D, визначався коефіцієнт інтенсивності 1/2 напружень KISSC (тисяч фунтів•дюйм ). Результати тестів приведені в таблиці 5 разом з умовами термічної обробки. 14 UA 101743 C2 Таблиця 5 Процес Межа Умови після Умови Умови термічної текучості, № повторного Значення Сталь гарячої додаткового (знеміцнювальної) тисяч тесту нагрівання і PL прокатки нагрівання обробки фунтів на загартування (Прим.1) кв. дюйм 920С, 45,8 51 D DQ 107,5 хв 52 E ILQ 16560 107,6 950С, 15,5 560С, 75,6 хв 53 E ILQ 16560 107,6 хв 54 F AR 106,3 55 F AR 106,7 900С, 69 хв 56 G ILQ 16592 100,1 57 G ILQ 16592 100,1 950С, 16,4 560С, 82,5 хв 58 G ILQ 16592 100,1 хв 59 G ILQ 16592 100,1 60 H ILQ 16519 113,3 950С, 16,2 560С, 67,5 хв 920С, 68 хв 61 H ILQ 16519 113,3 хв Розмір зерна γ-фази після повторного нагрівання і загартування KISSC, тисяч фунтів 1/2 дюйм 9,1 32,4 8,7 8,7 8,3 7,6 8,8 8,8 8,8 8,8 9 9 31,1 30,7 28,8 28,1 38,6 35,6 33,7 31,8 25,5 24,8 Примітка 1: DQ - безпосереднє загартування; ILQ - вбудована термічна обробка (після гарячої прокатки - витримка і загартування); AR - в стані охолодження (природне охолодження) після гарячої прокатки). 5 10 15 20 25 Тести №№ 52 і 53 і тести №№ 56-61 являють собою даний винахід, в них після вбудованої термічної обробки виконувалася термічна (знеміцнювальна) обробка в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм. Розмірний бал зерна γ-фази після повторного нагрівання і загартування в прикладах, що відповідають даному винаходу, був 8,7 1/2 або вище. KISSC становив 30,7 тисяч фунтів•дюйм або більше для тестового матеріалу, межа текучості якого була нижча ніж 110 тисяч фунтів на кв. дюйм (758,5 МПа), і 24,8 тисяч 1/2 фунтів•дюйм або більше для тестового матеріалу, межа текучості якого була не нижче ніж 110 тисяч фунтів на кв. дюйм (758,5 МПа). У загальному випадку потрібна така стійкість до SSC, щоб KISSC становив 30 або більше для межі текучості на рівні 95 тисяч фунтів на кв. дюйм (тип 95 ksi) і 24 або більше для межі текучості на рівні 110 тисяч фунтів на кв. дюйм (тип 110 ksi). Тест № 51 є порівняльним, в ньому загартування і відпуск виконували поза технологічною лінією після безпосереднього загартування, при цьому стійкість до SSC є чудовою, якщо тільки не виникає проблема уповільненого руйнування. Тести №№ 54 і 55 належать до звичайних, в них після завершення гарячої прокатки труби в стані після прокатки піддавали повторному нагріванню і загартуванню. Очевидно, що стійкість до SSC, яка відповідає даному винаходу, є чудовою в порівнянні зі стійкістю при звичайних способах. Промислова застосовність Згідно з даним винаходом, пропонується спосіб виготовлення безшовних труб з низьколегованої сталі, в якому такі труби після їх безпосереднього загартування або тому подібного піддають зовнішній термічній обробці шляхом повторного нагрівання, загартування і відпуску, що дозволяє перешкоджати таким видам уповільненого руйнування, як утворення тріщин через удари і утворення тріщин при зберіганні, без несприятливого впливу на характеристики продукції. ФОРМУЛА ВИНАХОДУ 30 35 40 1. Спосіб виготовлення безшовних сталевих труб, в якому заготовку, яка містить, мас. %: 0,150,35 С, 0,05-0,5 Si, 0,1-1,5 Мn, 0,2-1,5 Сr, 0,1-1,5 Мо, 0,005-0,50 Ті і 0,001-0,50 Аl, 0,4 Nb або менше, 0,01 B або менше, решта - Fe і домішки, причому домішки включають, мас. %: 0,1 Ni або менше, 0,04 Р або менше, 0,01 S або менше, 0,01 N або менше, і 0,01 О або менше, піддають прошиванню в гарячому стані і гарячій прокатці, а потім виконують термічну обробку, при якій: гарячекатану сталеву трубу піддають безпосередньому загартуванню від температури не нижчої, ніж температура перетворення Аr3, після чого сталеву трубу піддають термічній обробці - витримці при температурі не нижчій 450 C і не вищій, ніж температура перетворення Ас1 в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання безпосереднього загартування, і потім сталеву трубу, що пройшла термічну обробку, піддають повторному нагріванню, загартуванню від температури не нижчої, ніж температура перетворення Ас3 і відпуску при температурі не вищій, ніж температура перетворення Ас1. 15 UA 101743 C2 5 10 15 20 25 30 35 40 45 2. Спосіб за п. 1, який відрізняється тим, що температура термічної обробки в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання безпосереднього загартування, становить не менше ніж 450 °C і не більше, ніж температура перетворення Ас1, а значення параметра Ларсона-Міллера (PL), визначене за приведеною нижче формулою (1), знаходиться в діапазоні від 14000 до 18600: PL=(T+273)x[19,78+log(t)] (1), де Т - температура термічної обробки (°С), t - тривалість термічної обробки (год.), і log десятковий логарифм. 3. Спосіб за п. 2, який відрізняється тим, що температура термічної обробки в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання безпосереднього загартування, становить більше ніж 500 °C, але не більше, ніж температура перетворення Ас1. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що заготовка містить щонайменше один хімічний елемент, вибраний щонайменше з однієї з наступних груп елементів, замість частини Fe, мас. %: 1) 0,5 V або менше, 2) 0,005 Са або менше, 0,005 Mg або менше, 0,005 REM або менше. 5. Спосіб виготовлення безшовних сталевих труб, в якому заготовку, яка містить, мас. %: 0,150,35 С, 0,05-0,5 Si, 0,1-1,5 Мn, 0,2-1,5 Сr, 0,1-1,5 Мо, 0,005-0,50 Ті і 0,001-0,50 Аl, 0,4 Nb або менше, 0,01 B або менше, решта - Fe і домішки, причому домішки включають, мас. %: 0,1 Ni або менше, 0,04 Р або менше, 0,01 S або менше, 0,01 N або менше, і 0,01 О або менше, піддають прошиванню в гарячому стані і гарячій прокатці, а потім виконують термічну обробку, при якій гарячекатану сталеву трубу витримують при температурі не нижчій, ніж температура перетворення Аr3 і не вищій ніж 1000 °С і піддають загартуванню на цій технологічній лінії від температури не нижчій, ніж температура перетворення Аr3, після чого сталеву трубу піддають термічній обробці - витримці при температурі не нижчій ніж 450 °С і не вищій, ніж температура перетворення Ас1 в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання згаданого загартування на цій технологічній лінії, і потім сталеву трубу, що пройшла термічну обробку, піддають повторному нагріванню, загартуванню від температури не нижчої, ніж температура перетворення Ас3 і відпуску при температурі не вищій, ніж температура перетворення Ас1. 6. Спосіб за п. 5, який відрізняється тим, що температура термічної обробки в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання загартування на цій технологічній лінії, становить не нижче ніж 450 °C і не вище, ніж температура перетворення Ас1, а значення параметра Ларсона-Міллера (PL), визначене за приведеною нижче формулою (1), знаходиться в діапазоні від 14000 до 18600: PL=(T+273)x[19,78+log(t)] (1), де Т - температура термічної обробки (°С), t - тривалість термічної обробки (год.), і log десятковий логарифм. 7. Спосіб за п. 6, який відрізняється тим, що температура термічної обробки в обладнанні для термічної обробки, з'єднаному з гартувальним пристроєм для виконання згаданого загартування в технологічній лінії, становить більше ніж 500 °C, але не більше, ніж температура перетворення Ас1. 8. Спосіб за будь-яким з пп. 5-7, який відрізняється тим, що склад сталевої заготовки містить щонайменше один хімічний елемент, вибраний щонайменше з однієї з наступних груп елементів, замість частини Fe, мас. %: 1) 0,5 V або менше, 2) 0,005 Са або менше, 0,005 Mg або менше, 0,005 REM або менше. 16 UA 101743 C2 17 UA 101743 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing seamless pipes (variants)

Автори англійськоюKondo, Keiichi, Abe, Toshiharu, Kondo, Kunio, Yano, Yuichi, Arai, Yuji

Назва патенту російськоюСпособ изготовления бесшовных труб (варианты)

Автори російськоюКондо Кейити, Абе Тосихару, Кондо Кунио, Яно Юити, Араи Юдзи

МПК / Мітки

МПК: C22C 38/28, C22C 38/00, C22C 38/32, C21D 8/10

Мітки: труб, варіанти, безшовних, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/20-101743-sposib-vigotovlennya-bezshovnikh-trub-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення безшовних труб (варіанти)</a>

Наступний патент: Спосіб запліднення in vitro

Випадковий патент: Система аварійного захисту гідроприводу