Спосіб контролю якості з’єднань у процесі контактного стикового зварювання

Номер патенту: 18466

Опубліковано: 25.12.1997

Автори: Дідківський Олександр Володимирович, Бєляєв Данило Іванович, Ротару Іон Теодорович, Череднічок Віталій Тимофійович, Бондарук Андрій Всеволодович, Шеремет Володимир Олександрович, Богорський Михайло Володимирович, Кучук-Яценко Сергій Іванович, Думчев Євген Олександрович

Формула / Реферат

Способ контроля качества соединений в процессе контактной стыковой сварки, при котором контролируемые значения параметров сравнивают с результатами предварительно полученными опытным путем, при этом в качестве контролируемого параметра используют параметр, который характеризуется величиной перемещения подвижной колонны сварочной машины и величиной проскальзывания деталей в зажимах машины, отличающийся тем, что в процессе осадки измеряют текущее значение перемещения подвижной колонны сварочной машины и текущее значение проскальзывания деталей, определяют разность текущих значений перемещения подвижной колонны сварочной машины и проскальзывания деталей, измеряют текущее значение усиления сварного соединения до фактической остановки колонны, вычисляют по результатам измерения усиления и разности перемещения подвижной колонны и проскальзывания деталей определенный интеграл функции величины усиления от переменной разности перемещения подвижной колонны сварочной машины и проскальзывания деталей на отрезке интегрирования от величины перемещения подвижной колонны в момент начала осадки до величины, соответствующей разности значения перемещения подвижной колонны и проскальзывания деталей в зажимах машины при осадке, и в качестве параметра, характеризуемого величиной перемещения подвижной колонны сварочной машины и величиной проскальзывания деталей в зажимах машины, принимают этот интервал.

Текст

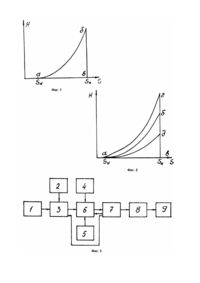

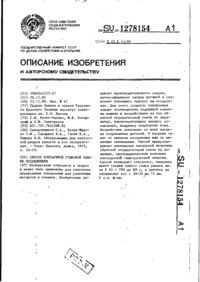

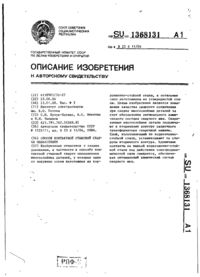

Изобретение относится к области контактной стыковой сварки и может быть использовано для неразрушающего контроля сварного соединения при работе на различном стыкосварочном оборудовании. Известен способ контроля качества соединений при контактной стыковой сварке оплавлением (А.с. СССР №465292) при этом в качестве контролируемого параметра используют параметр, который характеризуется величиной перемещения подвижной колонны сварочной машины и величиной проскальзывания деталей в зажимах машины. Недостатком известного способа является сравнительно невысокая достоверность контроля качества сварного шва, так как контроль осуществляется только в момент окончания осадки и на него могут повлиять случайные факторы (короткое замыкание и т.д.), что исказит результаты. Задачей настоящего изобретения является совершенствование способа контроля качества соединений в процессе контактной стыковой сварки, путем измерения в процессе осадки не только конечных, но и текущего значения перемещения подвижной колонны сварочной машины, текущего значения проскальзывания деталей и измерений текущего значения усиления сварного соединения до фактической остановки колонны и принятия в качестве контролируемого параметра вычисленный по данным результатам определенный интеграл функции от величины усиления от переменной разности перемещений подвижной колонны и проскальзывания деталей, что позволит существенно повысить достоверность контроля. Указанный технический результат достигается за счет того, что способ контроля качества соединений в процессе контактной стыковой сварки, при котором контролируемые значения параметров сравнивают с результатами предварительно полученными опытным путем, при этом качестве контролируемого параметра используют параметр, который характеризуется величиной перемещения подвижной колонны сварочной машины и величиной проскальзывания деталей в зажимах машины, согласно изобретению, в процессе осадки измеряют текущее значение перемещения подвижной колонны сварочной машины и текущее значение проскальзывания деталей, определяют разность текущих значений перемещения подвижной колонны сварочной машины и проскальзывания деталей, измеряют текущее значение усиления сварного соединения до фактической остановки колонны, вычисляют по результатам измерения усиления и разности перемещения подвижной колонны и проскальзывания деталей определенный интеграл функции величины усиления от переменной разности перемещения подвижной колонны сварочной машины и проскальзывания деталей на отрезки интегрирования от величины перемещения подвижной колонны в момент начала осадки до величины, соответствующей разности значений перемещения подвижной колонны и проскальзывания деталей в зажимах машины при осадке, и в качестве параметра, характеризуемого величиной перемещения подвижной колонны сварочной машины и величиной проскальзывания деталей в зажимах машины, принимают этот интеграл. Между совокупностью существенных признаков и достигаемым техническим результатом существуе т причинно-следственная связь. Для раскрытия сущности этой связи следует заметить, что определенный интеграл функции усиления сварного соединения от переменной перемещение подвижной колонны машины на отрезке интегрирования от значения перемещения в момент начала осадки до значения перемещения в момент окончания осадки при записи с использованием математических символов имеет вид где - значение перемещения подвижной колонны сварочной машины в момент начала осадки; - значение перемещения подвижной колонны машины в момент окончания осадки с учетом проскальзывания сварных деталей в зажимных губках сварочной машины; - значение перемещения колонны сварочной машины; подвижной - значение проскальзывания сварных деталей в зажимных губках сварочной машины; перемещение подвижной колонны сварочной машины; - значение величины усиления сварного соединения. Вычисление такого интеграла сводится к определению площади, ограниченной сверху линией описываемой уравнением осью абсцисс (осью а по краям линиями снизу и На фиг.1, 2 показана зависимость усиления сварного шва от перемещения подвижной колонны сварочной машины при осадке. При контактной стыковой сварке оплавлением в начальный момент осадки усиление равно нулю и зависимость показанный на фиг.1, а имеет вид, величина интеграла определяется площадью, ограниченной кривой аб и отрезками ав и бв. Рассмотрим случаи различного разогрева деталей после оплавлення. Некачественное соединение может быть получено вследствие чрезмерного увеличения или уменьшения градиента температурного поля в зоне термического влияния в результате причин носящих случайный характер, например, повышение напряжения питающей сети, короткого замыкания и др. На фиг.2 линиями аб, аг, ад показаны зависимости соответственно в трех случаях: идеальная сварка, увеличенный градиент температурного поля, уменьшенный градиент температурного поля. Площадь ограниченная линией аб и отрезками ав, бв соответствует величине интеграла при идеальной сварке. Площадь, ограниченная линей аг и отрезками ав, вг соответствуе т величине интеграла, вычисляемого при увеличенном градиенте температурного поля. Площадь ограниченная линией ад и отрезками ав, вд соответствует величине интеграла, вычисляемого при уменьшенном градиенте температурного поля. На фиг.2 видно, что отклонения процесса сварки от идеального случая ведет к завышению или занижению величины интеграла. Если величина интеграла не укладывается между крайними значениями заданного интервала сварка считается некачественной. На фиг.3 представлена блок-схема устройства, позволяющего реализовать предложенный способ контроля качества сварных соединений. Схема состоит из датчика 1 перемещения, датчика 2 перемещения, блока 3 сравнения, датчика 4 перемещения, блока 5 эталонных значений, цифрового компаратора 6, аналогоцифрового преобразователя 7, персональной ЭВМ 8 и блока 9 индикации. Датчик 1 перемещения предназначен для измерения текущи х значений подвижной колонны сварочной машины и своим выходом связан со входом блока 3 сравнения. Датчик 2 перемещения предназначен для измерения проскальзывания деталей в зажимных губках сварочной машины и своим выходом связан со входом блока 3 сравнения. Блок 3 сравнения предназначен для алгебраического сложения сигналов и своим выходом связан со входом цифрового компаратора 6. Датчик 4 перемещения предназначен для измерения текущих значений усиления сварного соединения и своим выходом связан со входом цифрового компаратора 6. Блок 5 эталонных значений предназначен для формирования сигнала пропорционального величине оптимального значения и своим выходом связан со входом цифрового компаратора 6. Цифровой компаратор 6 предназначен для передачи в аналого-цифровой преобразователь 7 поступающих сигналов поочередно с задержкой не более 250 не по команде с ЭВМ и своим выходом связан со входом аналого-цифрового преобразователя 7 (АЦП), а своими входами связан с ЭВМ 8. АЦП 7 предназначен для преобразования аналогового сигнала в цифровой и своими выходами связан со входами ЭВМ 8, а своими входами с выходами ЭВМ 8. ЭВМ 8 предназначена для вычисления определенного интеграла, сравнение результата с эталонным значением и выдачи сигнала в результате контроля качества, ЭВМ 8 связана своим выходом с блоком 9 индикации. Блок 9 индикации предназначен для сигнализации о качестве сварного соединения. Устройство работает следующим образом, С началом осадки с датчиков 1 и 2 перемещения поступают текущие значения величины перемещения подвижной колонны сварочной машины и проскальзывания в блок 3 сравнения, где выполняется их алгебраическое сложение. Полученный сигнал поступает в цифровой компаратор 6. Одновременно, с началом осадки на сварной стык опускается Т-образная корундовая консоль, при помощи которой выполняется измерение текущи х значений усиления датчиком 4 перемещения, которые поступают в ЦК 6. Также в ЦК 6 поступает сигнал с блока 5 эталонных значений. По команде поданному из ЭВМ 8, дискретно через заданные промежутки времени или пути прохождения подвижной колонны, сигналы из ЦК 6 в установленном порядке поступают в АЦО 7. По команде поданной из ЭВМ 8 преобразованные аналоговые сигналы в цифровые поступают в ЭВМ 8. В ЭВМ 8 сначала осадки определяется площадь элементарных прямоугольников (со сторонами; измеренное усиление и величина перемещения). Площадь элементарных прямоугольников суммируется. После окончания осадки просуммированная площадь сравнивается с эталонным значением. Если она входит в установленные пределы, то выдается сигнал на блок 9 индикации о качественном сварном соединении, если не входит, то выдается сигнал о некачественном соединении. Для измерения текущих значений подвижной колонны сварочной машины S (блок 1), величины текущи х значений проскальзывания сварных деталей (блок 2); и текущи х значений усиления сварного соединения (блок 4) использовались системы измерительные электронные, модель 217 (217.0.00.0.00ПС). В качестве блока сравнения использовался дифференциальный усилитель К140УД7 (Хоровиц П., Хилл У. Искусство схемотехники. - М.: Мир, 1984. - Т.1. - С.166). В качестве блока 5 эталонных значений использовался потенциометр. В качестве цифрового компаратора 6 использовался компаратор типа К561ИП2 (Шило В.Л. Популярные цифровые микросхемы. - М.: Радио и связь, 1987. С.270). В качестве АЦП 7 использовался преобразователь типа К1113ПВ1 (Алексеенко А.Г., Коломбет Е.А., Стародубов Г.И. Применение прецизионных аналоговых микросхем. - М.: Радио и связь, 1985. - С.82). В качестве ЭВМ использовалось ЭВМ типа 1816ВЕ48. В качестве блока 9 индикации использовался индикатор АЛС324А (Справочник. Полупроводниковые приборы, диоды высокочастотные, диоды импульсные, оптоэлектронные приборы. - М.: Радио и связь, 1989. - С.483). Предложенный, способ контроля качества соединений применялся при контактной стыковой сварке оплавлением квадратных заготовок 60 ´ 60мм на экспериментальной установке на базе машины для контактной стыковой сварки оплавлением типа К-190П. При сварке, с целью сравнения достоверности оценки качества сварного соединения, параллельно проводился контроль качества соединений посредством прототипа по а.с. №465292 и при помощи предложенного способа. Затем из всех сварных соединений изготавливались образцы и подвергались разрушающему контролю с целью определения механических свойств при ударе. Изготавливались шлифы для определения характера прохождения волокон. Режим для сварки был выбран следующий: Граничные значения в предлагаемом способе контроля, заданного интервала устанавливались 20% от значения интеграла, определенного для варианта сварки, принятого за эталон. При контактной стыковой сварке пульсирующим оплавлением квадратных заготовок 60 ´ 60мм за эталонное принято значение интеграла 45мм 2. С началом осадки на сварной стык опускается Т-образная корундовая консоль, при помощи которой выполняется измерение текущих значений усиления. Одновременно измеряют текущее значение перемещения подвижной колонны сварочной машины, текущее значение проскальзывания деталей до фактической остановки колонны. Дискретно через заданные промежутки времени или пути прохождения подвижной колонны определяют площадь элементарных прямоугольников (со сторонами: измеренное усиление и величина перемещения). В нашем конкретном случае через каждые 0,2мм с начала осадки определялась площадь элементарных прямоугольников. Площадь элементарных прямоугольников суммируется. После окончания осадки просуммированная площадь сравнивается с эталонным значением. Если оно входит в установленные пределы, то выдается сигнал о качественной сварке. На данном режиме было сварено три партии. В первой партии процесс сварки прошел нормально на установленном режиме. Разогрев в процессе сварки зоны термического влияния оптимальный. Осадка проходила полностью до установленной величины без проскальзывания. Оба способа контроля сигнализировали о качественной сварке. Исследованные образцы дали удовлетворительные результаты. Во второй партии был смоделирован процесс с повышением напряжения питающей сети на том же режиме. В результате произошло нарушение процесса нагрева. На свариваемых деталях возрос градиент температурного поля. Осадка проходила полностью до установленной величины без проскальзывания. Способ контроля качества по а.с. №465292 сигнализировал о качественной сварке. Предлагаемый способ контроля качества соединений сигнализировал о некачественной сварке. Образцы исследуемые после сварки показали на неудовлетворительные результаты. В третьей партии был смоделирован процесс с короткими замыканиями на том же режиме. В результате градиент температурного поля уменьшился по сравнению с оптимальным. Способ контроля по а.с. №4655292 сигнализировал о качественной сварке. Предлагаемый способ контроля сигнализировал о некачественном соединении. Образцы показали на неудовлетворительные результаты. Полученные результаты сведены в таблицу. Как видно из таблицы, среднее значение ударной вязкости при применении предлагаемого способа контроля повышается на:

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of quality control of welds during resistance butt welding

Автори англійськоюKuchuk-Yatsenko Serhii Ivanovych, Bohorskyi Mykhailo Volodymyrovych, Bondaruk Andrii Vsevolodovych, Bieliaiev Danylo Ivanovych, Didkivskyi Oleksandr Volodymyrovych, Cherednichok Vitalii Tymofiiovych, Dumchev Yevhen Oleksandrovych, Rotary Ion Teodorovych, Sheremet Volodymyr Oleksandrovych

Назва патенту російськоюСпособ контроля качества соединений в процессе контактной стыковой сварки

Автори російськоюКучук-Яценко Сергей Иванович, Богорский Михаил Владимирович, Бондарук Андрей Всеволодович, Беляев Даниил Иванович, Дидкивский Александр Владимирович, Чередничок Виталий Тимофеевич, Думчев Евгений Александрович, Ротару Ион Теодорович, Шеремет Владимир Александрович

МПК / Мітки

МПК: B23K 11/04

Мітки: якості, стикового, контактного, зварювання, з'єднань, контролю, процесі, спосіб

Код посилання

<a href="https://ua.patents.su/4-18466-sposib-kontrolyu-yakosti-zehdnan-u-procesi-kontaktnogo-stikovogo-zvaryuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю якості з’єднань у процесі контактного стикового зварювання</a>

Попередній патент: Пристрій синхронізації джерел сейсмічних сигналів

Наступний патент: Спосіб одержання 4′-дезокси-13(s)-дигідро-4′-йододоксорубіцину

Випадковий патент: Спосіб очистки внутрішньої поверхні трубопроводу