Пристрій для гідроструминного різання листових матеріалів

Номер патенту: 18786

Опубліковано: 25.12.1997

Автори: Смола Володимир Миколайович, Больбот Олександр Кіндратович, Туркот Віктор Володимирович

Формула / Реферат

1. Устройство для гидроструйной резки листовых материалов, содержащее резательную машину, на цилиндрическом корпусе гидрорезака которой посредством узла крепления установлен конический защитный кожух с эластичной окантовкой основания для упругого взаимодействия с обрабатываемой поверхностью листового материала, отличающееся тем, что конический защитный кожух выполнен в виде не менее двух тонкостенных перфорированных разновысотных конусов с параллельными образующими, размещенных соосно и с зазором по отношению один к другому, при этом узел его крепления выполнен в виде набора цилиндрических втулок по числу указанных конусов и двух гаек, каждый из конусов закреплен на соответствующей цилиндрической втулке, на цилиндрической поверхности корпуса гидрорезака выполнена резьба, набор цилиндрических втулок установлен на указанной цилиндрической поверхности корпуса гидрорезака и зафиксирован на ней от перемещения посредством указанных резьбы и гаек, основания всех конусов расположены в одной плоскости, а эластичная окантовка выполнена в виде набора сплошных конических юбок, каждая из которых закреплена на основании соответствующего конуса.

2. Устройство по п. 1, οτличающееся тем, что отверстия перфорации; на конусах защитного кожуха выполнены с уменьшением размеров по направлению к наружным конусам.

3. Устройство по п. 1, отличающееся тем, что внешняя поверхность наружного конуса покрыта слоем звукоизолирующего материала.

Текст

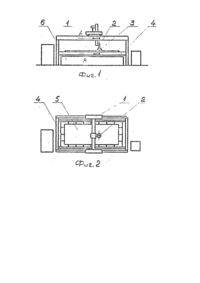

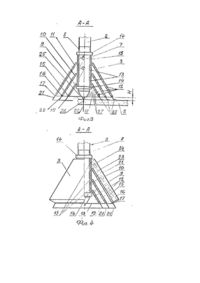

Изобретение относится к резанию материалов в машиностроении и может быть использовано в других отраслях промышленности. Известно устройство для гидроструйной очистки поверхностей, содержащее насосный агрегат высокого давления, вакуумную станцию в комбинации.с сепаратором и ручную форсунку, на цилиндрическом корпусе которой закреплен конический кожух с отсосным патрубком, опорными катками и эластичной окантовкой основания [1]. Однако, в известном устройстве защитный кожух форсунки воспринимает всю силу отраженной струи, поскольку для удобства отсоса отработанной воды вместе с твердыми осколками материала счищаемого слоя защитный кожух форсунки выполнен с гладкой внутренней поверхностью. Эта сила отдачи суммируется с усилием отдачи прямой (истекающей) струи из форсунки, увеличивая отжимное усилие на форсунку. Узел крепления защитного кожуха на цилиндрическом корпусе форсунки выполнен в виде болтового соединения, не предусматривающего установку соосно и с зазорами друг относительно друга дополнительных защитных кожухов форсунки. Наружная поверхность защитного кожуха не имеет звукоизолирующего покрытия. Эластичная окантовка основания кожуха выполнена в виде цилиндрической кольцевой щетки, упруго взаимодействующей торцами своей щетины с обрабатываемой поверхностью. Характер упругого взаимодействия кольцевой щетки с обрабатываемой поверхностью регулируется изменением взаимного положения торца щетки и плоскости опирання опорных катков защитного кожуха. Однако, кольцевая щетка сама по себе не гарантирует полного исключения разбрызгивания. Кроме того, при работе на неплоской обрабатываемой поверхности между торцем щетки и обрабатываемой поверхностью местами образуются щели, а местами торцы щетин упираются в обрабатываемую поверхность и щетина изгибается, дополнительно увеличивая отжимное усилие на форсунку и сопротивление ее перемещению. В обоих последних случая х увеличивается разбрызгивание. В случае применения известного устройства для резания материалов необходимость в отсосе отработанной воды в зоне над режущей головкой (форсункой) отпадает, поскольку основная часть жидкости режущей стр уи уходит сквозь прорезанную ею щель в обрабатываемом материале на противоположную относительно форсунки сторону, и только незначительная часть жидкости струи отражается от обрабатываемого материала, и разлетается в виде брызг под кожух, установленный над форсункой. Целью изобретения является упрощение конструкции и улучшение условий эксплуатации устройства. Поставленная цель достигается тем, что конический защитный кожух гидрорезака выполнен в виде двух и более тонкостенных перфорированных разновысоких конусов с параллельными образующими, размещенных соосно и с зазором один относительно другого, при этом узел его крепления выполнен в виде набора цилиндрических втулок по числу указанных конусов и двух гаек, каждый из конусов закреплен на соответствующей цилиндрической втулке, на цилиндрической поверхности корпуса гидрорезака выполнена резьба, набор цилиндрических -гулок установлен на указанной цилиндрической поверхности корпуса гидрорезака и зафиксирован на ней от перемещений посредством указанных резьбы и гаек, основания всех конусов расположены в одной плоскости, а эластичная окантовка выполнена в виде набора сплошных конических юбок, каждая из которых закреплена на основании соответствующего конуса. Ступенчатое гашение энергии отраженной струи с преобразованием направленного движения этой струи в хаотическое при гидроструйном резании материалов, достигаемое такой конструкцией, позволяет исключить из устройства вакуумную станцию, т.е. систему отсоса из зоны резания, и упростить конструкцию устройства, Применение набора сплошных конических эластичных юбок позволяет полностью исключить разбрызгивание и улучшить условия эксплуатации устройства. Указанная цель достигается также тем, что отверстия перфорации на конусах защитного кожуха выполнены с уменьшением размеров по направлению от внутренних к наружным конусам. Такая конструкция позволяет уменьшить количество перфорированных конусов защитного кожуха гидрорезака без снижения эффективности гашения энергии отраженной струи, т.е. без увеличения отжимного усилия на гидрорезаках, что положительно влияет на точность резания. Кроме того, покрытие внешней поверхности наружного конуса защитного кожуха слоем звукоизолирующего материала способствует (совместно с многослойной перфорацией) существенному снижению уровня шума, производимого режущей струей, т.е. улучшению условий эксплуатации устройства. Сущность изобретения поясняется чертежами, где на фиг. 1 показано устройство, общий вид; на фиг. 2 то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 1 : на фиг. 4 -разрез А-А на фиг. 1 (вариант исполнения). Устройство для гидроструйной резки листовых материалов состоит из резательной машины 1 с гидрорезаком 2, на котором закреплен защитный кожух 3, а также из раскроечного стола 4, на который укладывается разрезаемый листовой материал 5, и струеприемника 6. На цилиндрическом корпусе 7 гидрорезака 2 выполнена резьба 8. Защитный кожух 3 выполнен в виде набора (двух и более) разновысотных тонкостенных конусов 9, 10, 11 с перфорацией 12 и с параллельными образующими (не показана), размещенных соосно и с зазорами а и в между ними. Узел крепления (поз. не показана) кожуха 3 на гидрорезаке 2 выполнен в виде набора цилиндрических втулок 13 по количеству конусов 9, 10, 11 и двух гаек 14. Каждый из конусов 9, 10, 11 закреплен на соответствующей втулке 13. Набор втулок 13 установлен на цилиндрическом корпусе 7 гидрорезака 2 и зафиксирован на ней от перемещений посредством гаек 14, сопрягающихся с резьбой 8. Основания 15, 16, 17 конусов 9 10, 11 расположены в одной плоскости 18, отстоящей на зазор Η от обрабатываемого материала 5. Эластичная окантовка (поз. не показана) кожуха 3 выполнена в виде набора сплошных конических юбок 19, 20, 21, каждая из которых закреплена на основании 15,16, соответствующего конуса 9, 10, 11. Эластичные юбки 19, 20, 21 своими внутренними поверхностями 22 упруго взаимодействуют с обрабатываемым материалом 5. На внешней поверхности 23 наружного конуса 11 может быть закреплен звукоизолирующий материал 24. Размеры перфораций 14 уменьшаются по направлению от внутреннего конуса 9 к наружному конусу 11. Рабочая струя 25 из гидрорезака 2 входит в раскраиваемый листовой материал 5, прорезая в нем щель 26 и частично отражаясь от него в виде брызг 27, а затем выходит из него в виде отработанной струи 28. Устройство работает следующим образом. На раскроечный стол 4 устройства укладывается листовая заготовка 5. К гидрорезаку 2 подается рабочая жидкость под сверхвысоким давлением, истекающая со сверхзвуковой скоростью из гидрорезака 2 в виде рабочей струи 25. Согласуясь с заданной линией реза, резательная машина 1 перемещает гидрорезак 2 по площади заготовки 5. В процессе такого перемещения струя 25 прорезает щель 26 в раскраиваемом материале 5, а после выхода из прорезанной щели 26 отработанная струя 28 улавливается струеприемником 6. Соприкасаясь с материалом заготовки 5,.рабочая струя 25 частично отражается от него, особенно в начальной стадии образования щели 26, и разлетается вверх и под углом в стороны в виде брызг 27. Разлетающиеся брызги 27 улавливаются коническим кожухом 3, посаженным на корпус 7 гидрорезака 2. Кожух 3 выполнен многослойным, состоящим из тонкостенных перфорированных конусов 9, 10, 11, которые в частном случае могут выполняться из сетки. Количество конусов 9, 10, 11, а также размеры их перфораций 12 определяются интенсивностью образования брызг 27 при условии исключения их вылета за пределы кожуха 3. В свою очередь, интенсивность образования брызг 27 определяется скоростью струи 25 и расходом воды, выносимой в струе 25. С увеличением скорости и расхода воды в стр уе 25 увеличивается интенсивность образования брызг 27 от соударения струи 25 с раскраиваемым материалом 5. Для гашения более интенсивного потока брызг 27 необходимо большее количество слоев в кожухе 3, т.е. большее количество перфорированных конусов 9,10,11. Того же эффекта можно достичь, уменьшая размеры перфорации 12 ступенями от внутреннего конуса 9 к наружному 11 и не увеличивая количество конусов 9, 10, 11. Закрепление конусов 9,10,11 на цилиндрических втулках 13, сопрягающихся с цилиндрическим корпусом 7 гидрорезака, позволяет устанавливать конусы с зазорами а и в один от другого, а закрепление и фиксация набора втулок 13 на корпусе 7 с помощью гаек 14, сопрягающихся с резьбой 8, позволяет регулировать зазор Η между обрабатываемым материалом 5 и плоскостью 18, общей для основания 15, 16, 17 конусов 9, 10, 11. Номинальный настроечный зазор Η выбирается таким, чтобы обеспечить во время работы устройства постоянный контакт внутренних поверхностей 22 эластичных конических юбок 19, 20, 21 с раскраиваемым материалом 5 при всех вероятных искривлениях последнего в пределах допустимых норм. Юбки 19, 20, 21 должны компенсировать вероятные в процессе работы устройства колебания зазора Н, надежно уплотняя зону брызгообразования (поз. не показана) под кожухом 3 и не допуская взаимного контакта жестких оснований 15, 16, 17 конусов 9, 10, 1t и обрабатываемого материала 5. Проходя через перфорации 12 или ячейки сеток в конусах 9, 10, 11, брызги 27, обладающие высокой начальной скоростью, гасят свою энергию постепенно. Одна часть брызг 27 отражается от перемычек между перфорацией 12 внутреннего конуса 9, создавая при этом отжимное усилие отраженной струи 25 на кожух 3. Это усилие передается на гидрорезак 2 и складывается с усилием отдачи на гидрорезак 2 от выброса прямой (истекающей)струи 25.£тжимное усилие на гидрорезак 2 отрицательно сказывается на точность резания, особенно непостоянная в процессе резания часть этого усилия - усилие отраженной струи 25 на кожух 3. Поэтому предпочтительно преобладание площади перфорации 12 конуса 9 над площадью его перемычек. Однако, соотношение этих площадей ограничивается другим условием. Другая часть брызг 27 проходит через перфорацию 12 конуса 9 до встречи с конусом 10, где часть этих брызг 27 отражается от перемычек и часть проходит через перфорацию 12 до встречи с конусом 11 и т.д. В зазорах а и в между конусами 9, 10, 11 возникает хаотическое движение многократно отражаемых брызг 27, которое, с одной стороны, способствует интенсивному гашению энергии брызг 27 и, с другой стороны, превращает отжимное усилие отраженной струи 25 на конусы 10, 11 в разжимные усилия между парами конусов 9 и 10, 10 и 11, т.е. во вн утренние усилия, поглощаемые конструкцией самого кожуха 3 и не передаваемые на гидрорезак 2. Для повышения эффективности последнего обстоятельства предпочитаемого преобладание площади перемычек в конусах 9, 10, 11 над площадью их перфораций 12. Рациональное соотношение указанных площадей в каждом конкретном случае должно уточняться экспериментальным путем. Одновременно с гашением энергии брызг 27 в лабиринтах, образованных перфорациями 12 или сетками конусов 9, 10, 11 и зазорами а и в между конусами 9, 10, 11, снижается уровень шума, производимого струей 25 и брызгами 27. Еще более эффективное снижение уровня указанного шума достигается путем закрепления звукоизолирующего материала 24 на внешней поверхности 23 наружного конуса 11. Применение предлагаемого устройства позволяет при снижении влияния вредных воздействий на обслуживающий персонал и при повышении экологической чистоты устройства упростить конструкцию и повысить экономичность его эксплуатации, ликвидировав систему отсоса отработанной воды из зоны резания, а также обеспечить высокую точность резания, снизив силу отдачи рабочей струи на гидрорезак.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for hydro-jet cutting of sheet materials

Автори англійськоюTurkot Viktor Volodymyrovych, Smola Volodymyr Mykolaiovych, Bolbot Oleksandr Kindratovych

Назва патенту російськоюУстройство для гидроструйной резки листовых материалов

Автори російськоюТуркот Виктор Владимирович, Смола Владимир Николаевич, Больбот Александр Кондратьевич

МПК / Мітки

МПК: B23D 31/00

Мітки: пристрій, листових, матеріалів, гідроструминного, різання

Код посилання

<a href="https://ua.patents.su/4-18786-pristrijj-dlya-gidrostruminnogo-rizannya-listovikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для гідроструминного різання листових матеріалів</a>

Попередній патент: Пристрій для гідроструминного різання

Наступний патент: Пристрій для немеханічного різання

Випадковий патент: Робочий орган для внутрішньоґрунтового внесення рідких добрив органічного походження