Робочий валок прокатного стана

Номер патенту: 1898

Опубліковано: 15.07.2003

Автори: МАХМУДОВ Олександр Гафарович, КРАВЦОВ Владлен Васильович

Формула / Реферат

1. Робочий валок прокатного стана, що містить вісь, жорстко закріплений на ній бандаж і подовжні канали для охолодної рідини, який відрізняється тим, що між віссю і бандажем встановлена мідна гільза, а подовжні канали для охолодної рідини виконані в мідній гільзі.

2. Робочий валок за п. 1, який відрізняється тим, що вісь виконана з хвостовиками, у яких просвердлені подовжні глухі канали, що сполучаються через радіальні канали з подовжніми каналами в мідній гільзі.

Текст

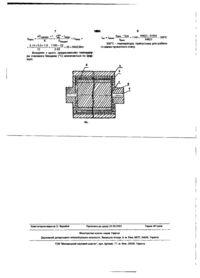

1 Робочий валок прокатного стана, що містить вісь, жорстко закріплений на ній бандаж і подовжні канали для охолодної рідини, який відрізняється тим, що між віссю і бандажем встановлена мідна гільза, а подовжні канали для охолодної рідини виконані в МІДНІЙ ГІЛЬЗІ 2 Робочий валок за п 1, який відрізняється тим, що вісь виконана з хвостовиками, у яких просвердлені подовжні глухі канали, що сполучаються через радіальні канали з подовжніми каналами в Корисна модель відноситься до прокатного виробництва і може бути використана як робочий інструмент прокатного стану ВІДОМІ прокатні валки з внутрішнім охолодженням, в яких канали для охолодної рідини розташовані в осі валка Одним з таких валків являється валок для прокатки металу (авторське посвідчення СРСР 2 №627877, МКВ В 21В 27/00, пріоритет від 06 01 76), вибраний як аналог Валок для прокатки металу виконаний з подовжніми каналами в ТІЛІ валка, розташованими рівномірно по окружності і заповненими рідким теплоносієм Подовжні канали з обох КІНЦІВ герметично закриті порожніми пробками і заповнені рідким теплоносієм, наприклад ацетоном, ефіром, водою При цьому об'єм теплоносія в кожнім подовжньому каналі становить 30-50% Валок для прокатки металу працює таким чином Поверхня валка нагрівається за рахунок теплового потоку металу, що прокочується, і теплоти тертя валка об поверхню металу, що прокочується При обертанні валка рідкий теплоносій, наприклад ацетон, що знаходиться в подовжніх каналах, який має низьку температуру кипіння, під дією відцентрових сил притискається до стінок подовжніх каналів Після досягнення валком температури кипіння ацетону починається процес паротворення, що стабілізує температуру в подовжніх каналах Пар, що утворився, конденсується на ділянках стінок подовжніх каналів, що мають знижену температуру, нагріває їх, віддаючи сховане тепло випару Після закінчення часу стінки подовжніх каналів по всій їхній довжині нагріваються рівномірно, і тоді пар, що утворився, буде конденсуватися тільки в пустотілій пробці, що віддає тепло навколишньому повітрю Загальними ознаками технічного рішення, що заявляється, і аналога являються валок для прокатки металу з розташованими в ТІЛІ валка подовжніми каналами для охолодної рідини Розглянута конструкція валка для прокатки металу з подовжніми каналами з обох КІНЦІВ герметично закритими порожніми пробками не забезпечує герметичність подовжніх каналів Тому виникає необхідність у поповненні рідкого теплоносія, для чого необхідно переривати роботу Це не дозволяє стабілізувати тепловий профіль валка протягом тривалого часу Прокатний валок із внутрішнім охолодженням (авторське посвідчення СРСР №567517, МКВ В21В27/08, пріоритет від 07 04 76), також обраний як аналог, містить бандаж, розміщений на валку, усередині якого виконана порожнина конічної форми Порожнина з'єднана каналами з пазами, розташованими на поверхні валка Усередині порожнини розміщений холодильник, виконаний у вигляді труби з матеріалу, що добре проводить тепло, наприклад з МІДІ Порожнина, труба - холодильник, канали і пази утворюють замкнуту герметичну систему охолодження, що частково заповнена рідиною з низькою температурою кипіння, наприклад ацетоном або фреоном Створюючи певний тиск у системі охолодження шляхом відка МІДНІЙ ГІЛЬЗІ 00 О) 00 1898 чки повітря, можна домогтися потрібної температури кипіння рідини, наприклад 30-40°С. При роботі валка рідина, проходячи під дією відцентрової сили через канали, розтікається рівномірним шаром на внутрішній поверхні бандажа в пазах. При нагріванні внутрішньої поверхні бандажа до температури кипіння рідини вона випарюється. При цьому випарювання відбувається інтенсивніше в тому місці бандажа, де вище його температура, тобто відбувається вирівнювання температури по всій поверхні валка. Випарюючись, рідина збільшується в об'ємі і по каналах заповнює порожнину. У цій порожнині пари конденсуються, віддаючи тепло трубі - холодильнику, внутрішня ребриста поверхня якої обмивається потоком води або повітря. Конденсат у вигляді крапель під дією відцентрової сили відкидається до конічної поверхні порожнини і через канали надходить у пази, де рівномірним шаром притискається до внутрішньої поверхні бандажа. При зменшенні кількості води, що прокачана через холодильник, зменшується кількість тепла, що забирається водою, унаслідок цього зменшується кількість конденсату, що утворився, на поверхні холодильника. У замкнутій системі піднімається тиск парів рідини, що приводить до підвищення температури кипіння рідини. Загальними ознаками технічного рішення, що заявляється, і аналога є: прокатний валок, що містить вісь, жорстко закріплений на ній бандаж, канали для охолодної рідини. Складність конструкції прокатного валка з внутрішнім охолодженням не забезпечує стабілізацію теплового профілю валка по його довжині і в часі, тому що не дозволяє швидко реагувати на зміни зовнішніх умов. А застосування в прокатному валку рідини, що має низьку температуру кипіння та легко випарюється, приводить до необхідності її поповнення, що вимагає переривання роботи і приводить до зміни теплового профілю прокатного валка в часі. Як прототип вибраний робочий валок прокатного стану (авторське посвідчення СРСР №1314523, МКВ В21В27/02, пріоритет від 31.05.85), що складається з осі з каналами і жорстко закріпленого на ній бандажа. При цьому вісь складається з циліндрів рівного діаметра, сполучених між собою по торцях. Циліндри зафіксовані відносно один одного і виготовлені з матеріалів з різними коефіцієнтами лінійного розширення, причому, коефіцієнт лінійного розширення матеріалів зростає від середини циліндрів до його країв. У циліндрах просвердлені канали для пропуску по них охолоджувача, причому підведення останнього здійснюється за замкнутою схемою. Від можливого переміщення осі із складальних циліндрів щодо бандажа гарантує посадка останнього на вісь з натягом. У процесі прокатки металу середня частина валка нагрівається сильніше, ніж його краї, внаслідок того, що ця частина валка має менший тепловий обмін з навколишнім середовищем, ніж крайні частини валка. У такому випадку в середній частині валка утвориться опукла частина (змінюється профіль бочки валка). Але завдяки тому, що вісь валка складається з циліндрів, що мають різний коефіцієнт лінійного розширення, відбувається наступне. При нагріванні валка на певну температуру центральний циліндр осі збільшується в діаметрі. Але при цьому наступний циліндр збільшується в діаметрі на величину більшу, ніж перший циліндр, тому що коефіцієнт лінійного розширення матеріалу у другого циліндра більш, ніж у першого і т.д. Із зростанням температури розміри діаметрів циліндрів, що складають вісь, збільшуються пропорційно коефіцієнтам лінійного розширення матеріалів, з яких вони виготовлені. Цей процес здійснюється автоматично протягом усього часу прокатки металу. Профіль робочого валка повертають у початковий вигляд після виходу прокату з кліті шляхом подачі охолоджувача по каналах. Циліндри прохолоджуються до початкової температури, після чого подача охолоджувача припиняється. Бандаж знову здобуває рівну циліндричну форму, і процес прокатки відновлюється. Загальними ознаками технічного рішення, що заявляється, і прототипу є: робочий валок прокатного стану, що містить вісь, жорстко закріплений на ній бандаж і подовжні канали для охолодної рідини. В процесі експлуатації не забезпечується стабільність теплового профілю робочого валка по його довжині і в часі, тому що тепловий профіль валка повертають у початковий вигляд шляхом подачі по подовжніх каналах охолоджувача періодично. Це пояснюється тим, що після виходу смуги з кліті проходить деякий проміжок часу, перш ніж почнеться процес прокатки нової смуги. А тому, що процес відбувається періодично, то для стабілізації теплового профілю валка додатково потрібно його зовнішнє охолодження (водою, емульсією), що погіршує чистоту поверхні матеріалу, який прокочується, і знижує термін експлуатації робочого валка. В основу корисної моделі поставлена задача удосконалення робочого валка прокатного стану, у якому за рахунок конструктивних особливостей і матеріалу його виконання забезпечується стабілізація теплового профілю робочого валка по його довжині і в часі Крім того, виключається необхідність зовнішнього охолодження валка, збільшується термін експлуатації робочого валка, забезпечується чистота поверхні матеріалу, що прокочується. Поставлена задача вирішується тим, що в робочому валку прокатного стану, що містить вісь, жорстко закріплений на ній бандаж і подовжні канали для охолодної рідини, між віссю і бандажем установлена мідна гільза, а подовжні канали для охолодної рідини виконані в мідній гільзі. Перераховані ознаки складають сутність винаходу. При цьому вісь робочого валка виконана з хвостовиками, у яких просвердлені подовжні глухі канали, що сполучаються через радіальні канали з подовжніми каналами в мідній гільзі. Причинно-наслідковий зв'язок істотних ознак корисної моделі з технічним результатом пояснюється наступним: Виконання робочого валка прокатного стану, що містить вісь, жорстко закріплений на ній бан 1898 даж і подовжні канали для охолодної рідини, установлення між віссю і бандажем мідної гільзи, виконання подовжніх каналів для охолодної рідини в мідній гільзі, виконання осі з хвостовиками, у яких просвердлені подовжні глухі канали, що сполучаються через радіальні канали з подовжніми каналами в мідній гільзі. Запропонована конструкція робочого валка прокатного стану дозволяє уникнути деформації профілю робочого валка при нагріванні в процесі прокатки через виконання між віссю і бандажем робочого валка мідної гільзи з подовжніми каналами, тому що мідь є матеріалом з високим коефіцієнтом тепловіддачі, що дозволяє цілком відводити тепло охолодною водою, що надходить у розташовані рівномірно по окружності мідної гільзи подовжні канали, при цьому забезпечується припустима для роботи валка температура. А виконання осі з хвостовиками, у яких просвердлені подовжні глухі канали, що сполучаються через радіальні канали з подовжніми каналами в мідній гільзі виконання подовжніх каналів мідної гільзи сполученими з радіальними і подовжніми каналами осі дозволяє конструктивно вирішити питання підведення охолодної рідини. Стабілізація теплового профілю робочого валка в часі забезпечується тим, що конструкція робочого валка дозволяє охолодній воді надходити у канали прокатного валка безупинно протягом усього часу прокатки. Запропонована система охолодження дозволяє відмовитись від зовнішнього охолодження прокатного валка (водою, емульсією), запобігаючи впливу агресивних середовищ як на прокатний валок, так і на метал, що прокочується. При цьому знижується знос прокатного валка і збільшується термін його експлуатації, підвищується чистота металу, що прокочується. На фігурі представлений вигляд робочого валка прокатного стану в перерізі. Робочий валок прокатного стану, містить вісь 1, жорстко закріплений на ній бандаж 2, між віссю 1 і бандажем 2 робочого валка встановлена мідна гільза 3, з подовжніми каналами 4 для охолодної рідини. Для підведення охолодної рідини до подовжніх каналів 4 мідні гільзи 3 в хвостовиках осі 1 просвердлені подовжні глухі канали 5, що сполучаються через радіальні канали 6 з подовжніми каналами 4 в мідній гільзі 3. В процесі прокатки тепло від бандажа 2 передається мідній гільзі 3. Охолодна вода, що безупинно надходить у подовжні глухі канали 6, що сполучаються через радіальні канали 6 з подовжніми каналами 4 в мідній гільзі 3, відбирає тепло від прокатного валка протягом усього часу прокатки. Нагріта вода відводиться через радіальні канали 6 і подовжні глухі канали 5 з протилежної сторони осі 1. Приклад: У пропонованій конструкції робочого валка прокатного стану гільза виконана з міді з коефіцієнтом тепловіддачі 390Вт/м°С, бандаж, що посаджений на гільзу з натягом і виконаний з високо твердого матеріалу, наприклад сплавів «СК» чи «ТС», чи твердого розчину зерен карбіду вольфраму в кобальті з твердістю 87НРА, міцністю на вигин до 2800Мпа і щільністю 14,15-14,25г/см3. Робочий валок прокатного стану виконаний довжиною 1000мм, з діаметром - 500мм, з товщиною стінок бандажа - 50мм, з зовнішнім діаметром мідної гільзи - 400мм, з діаметром подовжніх каналів, що виконані у мідній гільзі - 10мм. Балансове рівняння по теплу: ^'-'нар.вал. х І К(а = 30°) x q = Схпхгл; де Рнарвал. " Д І а м е т р робОЧОГО ВЭЛКЭ, ММ| І - довжина робочого валка, мм; К - коефіцієнт контактування робочого валка з металом, що прокочується, приймається рівним 12, тому що контактування відбувається на 1/12 поверхні валка (30°); 2 q - питомий тепловий потік, Вт/м ; С=4186Дж/кг°С -теплоємність води; п - кількість подовжніх каналів для охолодної води, розташованих у мідній гільзі; m, = v i x - j - . Де V, - швидкість охолодної вода (у системі охолодження кристалізаторів складає 9-13м/с), приймається - 9м/с; сі, - діаметр подовжнього каналу для охолодної рідини, мм; т,=9хО.785хО.ООО1 =0.7065кг/с, At - гранично припустимий перепад температур охолодної води (у кристалізаторі приймається 22°-15°=7°С), °С; Питомий поступ тепла, що надходить від металу, що прокочується, до робочого валка прокатного стану Вт/м2: t х бандаж ^бандаж, Д е tHa4MeT - температура металу, що прокочується, (приймається 1100)°С; Ъо ы - температура води, що надходить після зд охолодження (приймається 22), °С; § а д ж - товщина стінок бандажа (50), мм; ба а 1100-22 5 бандаж К х С х m, х At = ЗО х • 0.05 3.14x0.5x1.0 = 4,1 12x4186x0.7065x7 бандаж - тепловтрати бандажа (ЗО), Вт/м °С; Кількість подовжніх каналів у мідній гільзі прийняли рівним 5. Витрата води через 5 подовжніх каналів складає: nxm, =5x0,7065x3,6=12,7(т/ч). Тепловий потік, що відбирається з зовнішньої поверхні мідної гільзи Вт: qore =axAtxS H a p пов гильзы, д е : а - коефіцієнт тепловіддачі мідної гільзи, рівний 7000Вт/м2оС; SHap пов гильзы ~ ПЛОЩЭ ЗОВНІШНЬОЇ ПОВврХНІ МІДНОЇ гільзи, м 2 ; і^нар пов гильзы=7ІІ-'нар гильзьіХІ=3,14х(0,5 2х0,05)х1,0=1,256 qor6=7000x7x1,25=61544Вт 1698 ме 14 3.14x0.5x1.0 'воды ° бандаж 1100-22 • х X,банд — х 30 = 84623Вт 12 0.05 Виходячи з цього, средньомасова температура сталевого бандажа (°С) визначається по формулі: І 8 4 6 2 3 Чпри : 6 1 5 4 4 - зоо°с 300°С - температура, припустима для робочого валка прокатного стану. Фіг. Комп'ютерна верстка О. Воробей Підписано до друку 05.08.2003 Тираж 39 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м. Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул. Артема, 77, м. Київ, 04050, Україна

ДивитисяДодаткова інформація

Автори англійськоюKravtsov Vladlen Vasyl'iovych, Makhmudov Oleksandr Hafarovych

Автори російськоюКравцов Владлен Васильевич, Махмудов Александр Гафарович

МПК / Мітки

МПК: B21B 27/02

Мітки: валок, прокатного, робочий, стана

Код посилання

<a href="https://ua.patents.su/4-1898-robochijj-valok-prokatnogo-stana.html" target="_blank" rel="follow" title="База патентів України">Робочий валок прокатного стана</a>

Попередній патент: Трубчастий кулірний плюшевий трикотаж

Наступний патент: Технологічна лінія для виробництва томатних кубиків у власному соку

Випадковий патент: Вихровий теплообмінник обертової печі