Шпиндельний пристрій привода прокатного стана

Номер патенту: 18682

Опубліковано: 25.12.1997

Автори: Остроумов Євгєній Валєрьяновіч, Богданов Анатолій Миколайович, Алексєєнко Георгій Якович, Басов Гєннадій Алєксєєвіч, Набутовський Веніамін Ісаакович, Урін Юрій Леонідович

Формула / Реферат

1. Шпиндельное устройство привода прокатного стана, включающее шпиндели, имеющие со стороны прокатной клети обоймы шарниров и муфты для сочленения с хвостовиками валков, устройства фиксации хвостовиков валков в виде цилиндрических стопоров и взаимодействующих с ними колец, механизм осевого перемещения колец, шпиндельный стул с опорными ложементами для шпинделей, торцевые упоры муфт, отличающееся тем, что на наружных поверхностях обойм и втулок выполнены обращенные друг к другу конические скосы, механизм осевого перемещения колец выполнен в виде приводных рычагов шпиндельного стула, на одном из рычагов установлены поворотные скобы, несущие опорные ложементы, на другом рычаге - боковые упоры для шпинделей, а контактные поверхности ложементов выполнены клинообразными в поперечном и продольных сечениях, ориентированы с возможностью взаимодействия с коническими скосами обойм и колец, причем кольца подпружинены в осевом направлении от торцевых упоров к обоймам.

2. Устройство по п.1, отличающееся тем, что приводные рычаги установлены с возможностью смещения параллельно продольной оси главной линии.

Текст

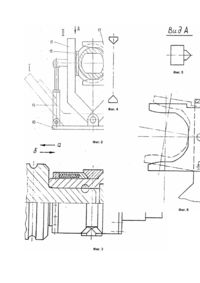

Изобретение относится к механическому оборудованию и может быть использовано в приводах валков рабочих клетей преимущественно сортопрокатных станов. Известна линия клети прокатного стана [2], у которой обоймы шпинделя неподвижно крепятся на хвостовиках рабочего и шестеренного валков. Осевая подвижка валка в рабочей клети осуществляется посредством специального механизма, содержащего двуплечий рычаг и его привод. Одновременно с рабочим валком перемещается вал шпинделя со втулками относительно обойм. Данное устройство предназначено для корректировки взаимного расположения рабочих валков в клети и пределах зазоров между подушками и станиной, в частности на листопрокатных станах. Применение устройства на сортопрокатных станах, где рабочие валки перемещаются вместе с клетью на величину диаметра валка и более, весьма затруднено. Кроме того, при значительных перемещениях вала шпинделя относительно обойм практически невозможно обеспечить надежную герметизацию шарниров. Известна муфта шпинделя [1], содержащая диаметрально расположенные клинообразные, подпружиненные в осевом направлении планки, которые под воздействием рабочего валка на торцевые участки перемещаются и зажимают его хвостовик. Однако этот зажим сохраняется только при поджатии валка к шпинделю. В случае обратного движения валка происходит расфиксация хвостовика в муфте. Данное устройство неприменимо на сортопрокатных станах, где рабочие валки с клетью перемещаются на значительные расстояния в противоположных направлениях. Цель изобретения - усовершенствование шпиндельного устройства привода прокатного стана, повышение надежности фиксации и расфиксации хвостовика валка в муфте шпинделя при перевалках, повышение долговечности шпиндельного устройства. Поставленная цель достигается тем, что в шпиндельном устройстве привода прокатного стана, включающем шпиндели, имеющие со стороны прокатной клети обоймы шарниров и муфты для сочленения с хвостовиками валков, устройства фиксации хвостовиков валков в виде цилиндрических стопоров и взаимодействующих с ними колец, механизм осевого перемещения колец, шпиндельный стул с опорными ложементами для шпинделей, торцевые упоры муфт, согласно изобретению, на наружных поверхностях обойм и втулок выполнены обращенные друг к другу конические скосы, механизм осевого перемещения колец выполнен в виде приводных рычагов шпиндельного стула, на одном из рычагов установлены поворотные скобы, несущие опорные ложементы, на другом рычаге боковые упоры для шпинделей, а контактные поверхности ложементов выполнены клинообразными в поперечном и продольном сечениях, ориентированы с возможностью взаимодействия с коническими скобами обойм и колец, причем кольца подпружинены в осевом направлении то торцевых упоров к обоймам. Приводные рычаги установлены с возможностью смещения параллельно продольной оси главной линии. В предлагаемой конструкции шпиндельного устройства исключается необходимость дополнительных осевых перемещений рабочей клети. Устройство фиксации хвостовика валка в муфте шпинделя функционирует в ненагруженном состоянии, что значительно снижает его износ, возможность поломок, перекосов и, как следствие, обеспечивает повышение долговечности устройства, а также надежности фиксации и расфиксации хвостовика валка при перевалках. При этом также снижаются простои прокатных станов, эксплуатационные затраты и повышается их производительность. Сущность изобретения поясняется чертежами, где: на фиг.1 показан общий вид шпиндельного устройства привода прокатного стана; на фиг.2 приводные рычаги в двух положениях; на фиг.3 положение элементов устройства при перевалке; на фиг.4 - концевые сечения поворотной скобы; на фиг.5 - вид А на фиг.2; на фиг.6 -положения скобы при повороте относительно приводного рычага. Шпиндельное устройство привода прокатного стана включает шпиндели с двумя шарнирными головками каждый, имеющими обоймы 1 и 2. Обойма 1 со стороны рабочей клети содержит муфту 3 для сочленения с хвостовиком прокатного валка 4. Обойма 2 со стороны шестереной клети соединена с шлицевым валом 5, входя щим в шлицевое отверстие шестеренного валка (не показан) при осевых перемещениях рабочей клети вместе с валком 4 и шпинделем для смены калибров, В муфте 3 установлен с возможностью проворота цилиндрический стопор 6, имеющий лыску и связанный посредством зубчатого зацепления с кольцом 7, надетым на муфту. Кольцо 7 подпружинено к обойме 1 пружинами 8 от упорного кольца 9, которое закреплено на свободном торце муфты 3. В таком положении кольца 7, когда оно прижато пружинами 8 к обойме 1, лыска стопора 6 расположена перпендикулярно продольной оси валка 4. На наружных поверхностях торцевых участков обоймы 1 и кольца 7, обращенных друг к другу, выполнены конические скосы. На раме 10, жестко закрепленной на станине прокатного стана, шарнирно установлены рычаги 11 и 12, каждый из которых имеет независимый привод в виде гидроцилиндров 13 и 14. Корпуса и штоки последних также шарнирно связаны с рамой 10 и рычагами 11, 12. На одном из рычагов 11 закреплена пята 15. На другом рычаге 12 установлена поворотная вокруг оси 16 скоба 17. Поворот скобы 17 осуществляется с помощью винта 18, связанного резьбовым соединением со щекой 19, закрепленной на рычаге 12. Рычаги 11 и 12 имеют некоторую продольную подвижку на осях относительно рамы 10 и гидроцилиндров 13 и 14. На фиг.2 упрощенно показан один шпиндель. Для двух и более шпинделей на рычагах 11 и 12, имеющих соответствующую длину, установлены по две или более пяты 15 и только же поворотных скоб 17. Внутренние контактные поверхности скобы 17 выполнены клинообразными в продольном (фиг.2) и поперечном сечениях, а также образуют собой ложемент для обоймы 1, муфты 3 и кольца 7. На фиг.4 показана конфигурация концов скобы 17, на фиг.3 - ее конфигурация в вертикальном сечении на фиг.2. Для осевого упора шпинделя при вводе хвостовика валка 4 в муфту 3 на валу 20 выполнены бурты и отдельно установлен утапливающийся ограничитель 21, имеющий автономный привод. Шпиндельное устройство привода прокатного стана работает следующим образом. При прокатке и осевых перемещениях рабочей клети со шпинделем для смены калибров стопор 6 фиксирует хвостовик валка 4 в муфте 3 шпинделя от их относительных смещений (фиг.1). Утапливающийся ограничитель 21 отведен от шпинделя на некоторое расстояние. Для извлечения хвостовика валка 4 из муфты 3 рычаг 11 гидроцилиндром 13 из положения I, показанного на фиг.2 штрих-пунктирной линией, подводится к шпинделю в положение II. Затем рычаг 12 гидроцилиндром 14 из положения III перемещается в положение IV. При этом скоба 17 входит своими клиновыми концами в выемку, образованную коническими скосами на торцах обоймы 1 и кольца 7, сжимая пружины 8 и перемещая кольцо 7 к упорному кольцу 9 (фиг.3). Одновременно стопор 6 через зубчатое соединение проворачивается кольцом 7 в такое положение, когда лыска параллельна продольной оси валка 4. Движение рабочей клети по стрелке а, сопровождается извлечением хвостовика валка 4 из муфты 3. После этого шпиндель удерживается в вертикальной плоскости рычагами 11,12; пятой 15 и скобой 17. Перевалка осуществляется вместе с рабочей клетью. Перед введением хвостовика нового валка 4 в полость муфты 3 к шпинделю для его осевого упора подводится утапливающийся ограничитель 21 (фиг.3). После введения хвостовика валка 4 по стрелке б рычаги 11 и 12 отводятся от шпинделя. Кольцо 7 под действием сжатых пружин 8 перемещается до упора в выступ на обойме 1, проворачивая через зубчатое зацепление стопор 6 в положение, когда лыска перпендикулярна оси валка 4 (фиг.1) и его хвостовик зафиксирован в муфте 3. Затем утапливающийся ограничитель 21 также отводится от шпинделя. В зафиксированном состоянии хвостовика валка 4 в муфте 3 осуществляется прокатка о осевые перемещения рабочей клети вместе со шпинделем. При изменении межосевого расстояния валков в рабочей клети скоба 17 взаимодействием винта 18 устанавливается в требуемое по вертикали положение (фиг.6).

ДивитисяДодаткова інформація

Назва патенту англійськоюSpindle device of the drive of rolling mill

Автори англійськоюUrin Yurii Leonidovych, Nabutovskyi Veniamin Isaakovych, Aleksieienko Heorhii Yakovych, Bohdanov Anatolii Mykolaiovych, Basov Hiennadii Alieksieievich, Ostroumov Yevhienii Valierianovich

Назва патенту російськоюШпиндельное устройство привода прокатного стана

Автори російськоюУрин Юрий Леонидович, Набутовский Вениамин Исаакович, Алексеенко Георгий Яковлевич, Богданов Анатолий Николаевич, Басов Геннадий Алексеевич, Остроумов Евгений Валерьянович

МПК / Мітки

МПК: B21B 35/14

Мітки: прокатного, стана, пристрій, шпіндельний, привода

Код посилання

<a href="https://ua.patents.su/3-18682-shpindelnijj-pristrijj-privoda-prokatnogo-stana.html" target="_blank" rel="follow" title="База патентів України">Шпиндельний пристрій привода прокатного стана</a>

Попередній патент: Hосок крила літака

Наступний патент: Пристрій для формування шару виробів

Випадковий патент: Виріб, що містить магнітно орієнтовані чорнила на ґрунтувальному шарі, та спосіб його виробництва