Привод ріжучого апарату

Номер патенту: 19082

Опубліковано: 25.12.1997

Автори: Базовий Віктор Якович, Воробйов Віктор Костянтинович, Павлик Володимир Іванович, Луговський Валерій Олександрович, Ахтямов Альберт Мінахметович

Формула / Реферат

1. Привод режущего аппарата, содержащий корпус, сегментный нож и его направляющие, пяту, соединенную жестко со спинкой ножа, шатун, подвижно соединенный с пятой и выполненный в виде трехшарнирного базисного звена, кривошип и коромысло, соединенные подвижно с шатуном и шарнирно закрепленные в корпусе, отличающийся тем, что кривошип и коромысло передаточного механизма соединены с шатуном посредством пространственных шарниров, снабженных сферическими подшипниками скольжения, шатун, выполненный в форме плоского V-об-разного симметричного рычага, плечи которого расположены друг к другу под прямым углом, соединен с пятой ножа при помощи универсального пространственного шарнира, снабженного замкнутым объемным упругим элементом, причем линия центров шарниров подвески кривошипа и коромысла к корпусу расположена под углом 45° к оси прямолинейных направляющих перемещения спинки ножа, а отношения длины коромысла, межосевого расстояния шарниров подвески кривошипа и коромысла, а также длины рабочего хода пяты и ножа к радиусу кривошипа составляют соответственно 3,41; 4,76; 2,87.

2. Привод режущего аппарата по п. 1, отличающийся тем, что коромысло, равное по длине плечу V-образного рычага, установлено вне прямого угла шатуна.

3. Привод режущего аппарата по п. 1, отличающийся тем, что пространственные шарниры кривошип-шатун и коромысло-шатун выполнены в виде трехподвижных соединений.

4. Привод режущего аппарата по п. 1, отличающийся тем, что универсальный пространственный шарнир шатун-пята выполнен в виде четырехподвижного демпфирующего сферического соединения.

Текст

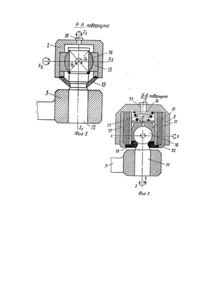

Изобретение относится к сельскохозяйственному машиностроению, а именно, к косилочножатвенным машинам с сегментопальцевыми и беспальцевыми режущими аппаратами, широко применяемыми в современных зерноуборочных комбайнах и жатках различного функционального назначения. Цель изобретения - снижение энергоемкости привода режущего аппарата, а также повышение его надежности, долговечности и качества среза стеблей растений путем устранения боковых нагрузок, действующи х на пяту и спинку ножа со стороны шатуна. На фиг.1 представлена кинематическая схема привода режущего аппарата; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Привод режущего аппарата включает в себя корпус 1, соединенный шарнирно с корпусом 1 кривошип 2, шатун 3, имеющий форму V-образного плоского симметричного рычага, плечи которого расположены друг к другу под прямым углом с вершиной, образованной пересечением их продольных геометрических осей, и коромысло 4, закрепленное одним концом шарнирно в корпусе ,1, присоединенное подвижно другим концом к вершине прямого угла V-образного рычага и расположенное при этом вне этого угла, обеспечивая с достаточно высокой точностью приближенное прямолинейное движение одной из точек, лежащей на свободном конце плеча шатуна 3. Подвижные сочленения корпуса 1 с кривошипом 2 и соответственно с коромыслом 4 осуществлены посредством двух аналогичных цилиндрических одноподвижных шарниров 5, представляющих собой вращательные кинематические пары пятого класса, широко известные в плоских рычажных механизмах (их детали условно на чертежах не показаны). Кривошип 2 соединен с шатуном 3 посредством пространственного шарнира 6, снабженного сферическим подшипником скольжения, а соответственно коромысло 4 соединено с шатуном 3 посредством такого же шарнира 6. Свободный конец плеча шатуна 3 при помощи универсального пространственного шарнира 7, снабженного замкнутым объемным упругим элементом, соединен ножевой пятой 8, жестко связанной со спинкой 9, на которой закреплены жестко режущие сегменты 10 с возможностью возвратно-поступательного перемещения последних вместе со спинкой 9 в прямолинейных направляющих 11 корпуса 1 вдоль оси х (в принятой системе плоских координат хОу с началом в точке О, лежащей на оси вращения шарнира 7). Оптимальные расчетные геометрические параметры звеньев передаточного механизма привода режущего аппарата соответственно составляют: радиус кривошипа 2 равен г, длина коромысла 4 и равная ему длина плеча каждого из рычагов шатуна 3 приняты равными R, межцентровое расстояние цилиндрических шарниров 5 подвески кривошипа 2 и коромысла 4 к корпусу 1 равны а, рабочий ход пяты 8 ножа равен S (расстояние между ее правой и левой мертвыми точками - ПМТ и ЛМТ) и взаимосвязаны следующими соотношениями R = 3,41r; а = 4,7r; S = 2,87r; а угол наклона линии центров шарниров 5 подвески кривошипа 2 и коромысла 4 к продольной геометрической оси x прямолинейных направляющих 11 для перемещения спинки 9 ножа составляет 45° (горизонтальная ось х1-х1 на фиг. 1 параллельна основной оси Ох). Горизонтальная ось x прямолинейных направляющих 11 для перемещения спинки 9 ножа расположена выше уровня отрезка линии центров шарниров 5 и не проходит через геометрический центр шарнира 5 подвески коромысла 4, что достигается только строго определенной установкой (положением) шатуна 3 и вершины его прямого угла в механизме, приведенной на рисунке (в противном случае прямолинейность движения пяты 8 абсолютно исключена, возможно полное заклинивание звеньев, а особая точка шатуна 3 будет описывать замкнутую ша тунную кривую, не имеющую прямых участков). Каждый пространственный шарнир 6 состоит из цилиндрического пальца 12, жестко закрепленного в отверстии втулки шатуна 3 и подвижно установленного во втулке кривошипа 2 (или соответственно коромысла 4) при помощи сферического подшипника скольжения, включающего наружную цилиндрическую обойму 13 (кольцо) с внутренним сферическим гнездом и сопряженную с последним внутреннюю сферическую обойму 14, жестко закрепленную на пальце 12, защитный пыльник 15 и масленку 16, предназначенную для смазки подвижных сопряженных деталей данного соединения. ' При этом пространственный шарнир б выполнен в виде трехподвижного соединения, допускающего некоторое незначительное вращательное перемещение пальца 12 (показано стрелками на чертеже) вокруг осей x2, y1 и z1 пространственной системы координат, что крайне необходимо для обеспечения требуемой оптимизации кинематических и динамических параметров передаточного механизма и значительной пространственной компенсации погрешностей геометрического расчета линейных и угловы х размеров его звеньев, а также их изготовления и монтажа. Универсальный пространственный шарнир 7 включает в себя цилиндрический палец 17 с шаровой головкой 18, жестко закрепленный в отверстии втулки шатуна 3 и установленный подвижно во втулке пяты 8 ножа, два вкладыша 19 из антифрикционного материала, подвижно сопряженных по скользящей посадке с шаровой головкой 18, наружную кольцевую (стальную) втулку 20, жестко закрепленную во втулке пяты 8, кольцевой амортизатор 21 (объемный упругий элемент), выполненный, например, из твердой резины или полиуретана и закрепленный в замкнутом пространстве, ограниченном втулкой 20, внутренней направляющей кольцевой втулкой 22 и торцовой поверхностью втулки пяты 8, жестко соединенной со спинкой 9 ножа, возвратную пружину 23, установленную подвижно в направляющей втулке 22 и контактирующую через подвижную направляющую шайбу 24, снабженную центральным сквозным отверстием, с вкладышами 19, подвижно установленными (скользящими) по втулке 22, масленку 25 для смазки подвижных деталей и пылезащитный колпак 26 втулки пяты 8. Причем универсальный пространственный шарнир 7 с замкнутым упругим элементом 21 выполнен в виде четырехподвижного демпфирующего сферического соединения, обеспечивающего некоторое вращательное перемещение пальца 17 вокруг осей х, у и z пространственной системы координат и незначительное линейное (поступательное) перемещение вкладышей 19 вместе с пальцем 17 относительно оси z-z (вдоль втулки 22), вполне достаточные и чрезвычайно необходимые для полного устранения пассивной связи звеньев (шатуна 3 и пяты 8), существенного гашения жестких ударных нагрузок во все х кинематических парах, значительной компенсации неточностей геометрических параметров звеньев, существенного повышения точности прямолинейности движения особой точки шатуна 3 и пяты 8 и значительного улучшения виброакустической характеристики всего передаточного механизма. Двойными дуговыми и прямыми стрелками в тонких линиях на фиг. 1 обозначены знакопеременные направления движения звеньев 4 и 8 передаточного механизма, а одинарной дуговой стрелкой - постоянное направление вращения кривошипа 2. Привод режущего аппарата функционирует следующим образом. При вращении ведущего звена - кривошипа 2 вокруг неподвижной оси цилиндрического шарнира 5 (оси zz) коромысло 4 Совершает возвратно-вращательное движение (качается) вокруг неподвижной оси второго шарнира 5, а шатун 3 участвует при этом в сложном (плоскопараллельном) движении. Кинематически взаимосвязанная с шатуном 3 пята 8 вместе со спинки 9 ножа совершает в данном случае возвратнопоступательное движение, перемещаясь по оси х-х. Все точки названных выше подвижных звеньев при работе привода перемещаются относительно неподвижного корпуса 1 в параллельных плоскостях (в плоскостях, параллельных плоскости хОу), причем направления их движения соответствуют направлениям их движения соответствуют направлениям стрелок, указанных на чертеже. При установленных выше номинальных геометрических параметрах звеньев траектории движения точек шатуна 3, лежащих на оси шарнира 7 (оси z-z) с предельно большой точностью, достаточно высокого порядка, приближаются к прямой х-х, т.е. шатунные кривые этих точек максимально приближаются к прямой (теоретически с очень незначительными отклонениями по оси у-у) на всем участке перемещения пяты 8 и спинки 9 при их прямом и обратном ходе. Палец 12 пространственного шарнира 6 при работе имеет возможность свободного поворота во втулке кривошипа 2 или коромысла 4 на некоторый незначительный телесный (пространственный) угол относительно центра сферического подшипника, что в значительной мере способствует повышению .точности закона движения спинка 9 ножа, существенному снижению потерь на трение в ножевой паре, улучшению основных динамических характеристик всего привода и требуемой компенсации неточностей монтажа, изготовления и расчета линейных и угловых размеров звеньев и улучшению други х важных эксплуатационных качеств передаточного механизма. В связи с тем, что подвижный палец 17 также имеет возможность свободного поворота на некоторый телесный угол относительно центра шаровой головки 18, точки О, лежащей на его центральной продольной оси z-z, и некоторого продольного перемещения по той же оси, т.е. обладает четырьмя степенями подвижности, геометрический центр объемного шарнирного соединения (точка О) будет всегда перемещаться по прямой х-х, абсолютно точно совпадающей с продольной осью поступательного движения пяты 8 и спинки 9 ножа. Таким образом сферический четырехподвижный шарнир полностью компенсирует существующие малые отклонения шатунной кривой в направлении оси у-у от прямолинейности оси х-х, возможные погрешности геометрических параметров звеньев и полностью устраняет действие возникающих вредных боковых (тангенциальных) сил на пяту 7 и спинку 9 со стороны шатуна 3, теоретически и практически при нулевом значении его угла давления, а объемный упругий элемент 21, установленный в этом шарнире, весьма эффективно гасит (демпфирует) вредные колебания и возможные жесткие ударные нагрузки, действующие на сопряженные детали при работе привода, и существенно улучшает его виброакустику и общую динамику. При работе привода мертвые точки пяты 8 ножа и коромысла 4 несколько смещены (не совпадают по фазе), поэтому раньше достигает своих крайних положений коромысло 4, что надежно и стабильно обеспечивает достаточно мягкий и, бесшумный выход из мертвых точек шатуна 3, пяты 8 и спинки 9 ножа режущего аппарата и существенно повышает равномерность и плавность его хода. Коромысло 4 имеет сравнительно небольшой угол качания (менее 4(г), следовательно, при сравнительно малом радиусе кривошипа 2, рациональных геометрической форме и распределении масс шатуна 3, устраняющего боковые нагрузки на пяту 8 ножа, удается значительно снизить величины сил и моментов сил инерции, действующи х на подвижные на подвижные звенья, обеспечить их высокую степень уравновешенности и в целом высокую степень уравновешенности всего привода на фундаменте. Пространственные шарниры 6 и универсальный шарнир 7 с упругим элементом 21 способствуют отличному демпфированию колебаний составных звеньев и полностью исключают возможные локальные возмущения всей системы звеньев при эксплуатационных перегрузках привода в период установившегося движений, а масленки 16 и 25 при наличии возвратной пружины 23 и пыльников 15 и 26 обеспечивают хорошие условия смазки сопряженных деталей и надежно предохраняют их от возможного перегрева во время работы.

ДивитисяДодаткова інформація

Назва патенту англійськоюDrive of cutting machine

Автори англійськоюBazovyi Viktor Yakovych, Vorobiov Viktor Kostiantynoych, Luhovskyi Valerii Oleksandrovych, Akhtiamov Albert Minakhmetovych, Pavlyk Volodymyr Ivanovych

Назва патенту російськоюПривод режущего аппарата

Автори російськоюБазовый Виктор Яковлевич, Воробьев Виктор Константинович, Луговский Валерий Александрович, Ахтямов Альберт Минахметович, Павлик Владимир Иванович

МПК / Мітки

МПК: A01D 69/00

Мітки: ріжучого, апарату, привод

Код посилання

<a href="https://ua.patents.su/4-19082-privod-rizhuchogo-aparatu.html" target="_blank" rel="follow" title="База патентів України">Привод ріжучого апарату</a>

Попередній патент: Пристрій для керування протитиском пластового флюїду під час випробування свердловин

Наступний патент: Спосіб контролю стану транспортного засобу

Випадковий патент: Спосіб усунення коливань вантажу, закріпленого на гнучкому підвісі, при роботі кранового візка з непередбачуваними зовнішніми впливами