Абразивний інструмент

Номер патенту: 19540

Опубліковано: 25.12.1997

Автори: Орап Анатолій Опанасович, Іваненко Андрій Опанасович, Майстренко Анатолій Львович

Формула / Реферат

Абразивный инструмент, содержащий корпус в виде сотовой структуры со сквозными отверстиями и закрепленные в нем абразивные элементы, отличающийся тем, что абразивные элементы закреплены непосредственно в материале корпуса, а отношение диаметра вписанной в отверстие окружности d к величине перемычек b между ними лежит в интервале d/b = 0,2-1,0.

Текст

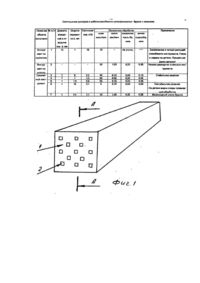

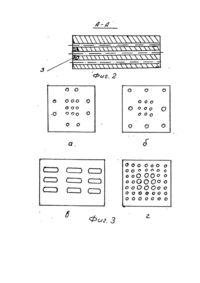

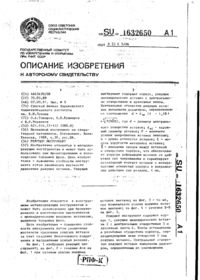

Изобретение относится к абразивному инструменту, используемому преимущественно для финишной обработки изделий из металла, керамики, стекла и др. Характеристикой процесса суперфиниширования является постоянное контактирование инструмента с обрабатываемой деталью по всей площади рабочей поверхности и низкая величина силовых нагрузок в зоне контакта. Поэтому инструмент должен обладать, с одной стороны - способностью самозатачиваться, чем обеспечиваются стабильно высокая режущая способность, с другой стороны - высокой размерной стойкостью. Особенностью является также неудовлетворительный доступ охлаждающей среды в зону резания, особенно при обработке брусками большого сечения. Для обеспечения стабильной режущей способности за счет гарантированного самозатачивания суперфинишный инструмент изготавливается с высокой прочностью. Из-за плохого проникновения охлаждающей среды в зону контакта в настоящее время идут по пути удаления продуктов резания за счет интенсивного износа инструмента. Снижение прочностных характеристик инструмента с целью обеспечения его работособности уменьшает размерную стойкость, а следовательно, снижает качество и увеличивает себестоимость обработки. Наиболее близким по техническим особенностям к заявляемому является абразивный инструмент [Авт.св. СССР №1743828, кл. В 24 D 7/00 от 30.06.92], содержащий корпус в виде сотовой структуры с множеством сквозных отверстий, в которых закреплены абразивные элементы, при этом протяженность отверстий в 4-20 раз превышает диаметр вписанной в отверстие окружности. Высокая прочность конструкции обеспечивает эффективное применение инструмента при обработке камня, огнеупоров, изготовлении режущих вставок бурового инструмента. Поэтому, неотъемлемой особенностью инструмента является использование при его изготовлении наиболее прочных алмазных шлифпорошков крупной зернистости (например - АС 50 400/315). Однако указанный абразивный инструмент не может быть использован при финишной обработке как вследствие чрезмерно высокой прочности матрицы (что не позволяет инструменту самозатачиваться), так и из-за большой зернистости алмазов (что не обеспечивает требуемой при финишной обработке шероховатости детали). Даже при использовании алмазного микропорошка зернистости, соответствующей суперфинишному инструменту [Отделочно-абразивные методы обработки. Под ред. П.С.Чистосердова. Минск, Высшая школа, 1983, 287 с] по указанному решению практически невозможно изготовить работоспособный суперфинишный инструмент, т.к. в настоящее время не существует технологии, обеспечивающей изготовление соответствующей суперфинишному инструменту сотовой структуры с размерами каналов в сечении одного порядка с зернистостью микропорошка, т.е. около десяти микрометров и длиной 50-100мм (что как минимум в 1000 раз превышает соотношение длины канала к диаметру по прототипу). Согласно анализу процесса суперфиниширования для обеспечения удаления продуктов резания из зоны контакта инструмент-деталь все каналы должны быть свободны для прохождения СОЖ. В конструкции по прототипу; каналы заполнены абразивными элементами. В процессе обработки находящиеся в каналах твердосплавной матрицы зарощенные припоем алмазные зерна производят резание. По мере образования площадок износа на режущих гранях алмазных зерен процесс резания затухает. В описании не указано, каким способом производится восстановление режущей способности инструмента. Однако, согласно тому, что материал матрицы - безвольфрамовые и вольфрамосодержащие твердые сплавы, металлокерамические материалы, а в каналах имеются металлические штифты и штыри - восстановление режущей способности конструкции такой прочности возможно только правкой специальным инструментом, что при суперфинишировании на специальном оборудовании в условиях крупносерийного и массового производства категорические невозможно. В основу изобретения поставлена задача такого совершенствования конструкции абразивного инструмента, в котором путем изменения месторасположения абразивных элементов, соотношения их размеров и улучшения условий выноса шлама из зоны контакта бруска с обрабатываемым материалом избыточным давлением промывочной жидкости, подаваемой непосредственно через каналы корпуса инструмента обеспечивается исключение засаливания инструмента, применяемого для финишной обработки и доводки и за счет этого повышается производительность обработки, т.к. уменьшаются затраты времени на правку инструмента, кроме того повышается технологичность инструмента. Поставленная задача решается тем, что в абразивном инструменте, содержащем корпус в виде сотовой структуры со сквозными отверстиями и закрепленные в нем абразивные элементы, согласно изобретению абразивные элементы размещены непосредственно в материале корпуса, а соотношение диаметра вписанной в отверстие канала окружности к величине перемычек между ними лежит в интервале d/b = 0,2-1,0. Технические структуры, указанные выше, достигаются следующим образом. При контакте с обрабатываемым материалом режущие зерна на рабочей поверхности бруска срезают обрабатываемый материал в виде стружки. Одновременно происходит разрушение материала связки инструмента и самих абразивных зерен. Это выражается в скалывании и выкрашивании связки из матрицы в результате абразивного износа при контакте со свободными алмазными зернами, находящимися в зоне резания, а также образования площадок износа на режущих зернах и удалении их из матрицы под действием сил резания. При этом деталь контактирует с обрабатываемой поверхностью по всей площади рабочей поверхности бруска, причем контакт непрерывен в течение всего цикла обработки, что обусловлено соотношением размеров бруска, согласно формуле изобретения. В ходе обработки в рабочую зону по каналам в теле бруска подается СОЖ. Проникая в зону контакта изнутри, СОЖ легко вымывает из нее продукты резания и износа. В сочетании с самопроизвольным вскрытием рабочей поверхности бруска при обработке надежный вывод шлама из зоны резания путем непосредственного провода в нее СОЖ исключает засаливание и обеспечивает стабильную режущую способность инструмента даже при его высокой твердости, что обеспечивает высокую производительность и размерную стойкость инструмента. Эти доводы свидетельствуют о том, что изобретение соответствует критерию "изобретательский уровень". Изготовление заявляемого инструмента происходит за одну операцию и существенно упрощено по сравнению с прототипом, у которого кроме зкструдирования необходимо заполнение рабочих полостей алмазами и последующее заращивание припоем. Это обусловило улучшение его технологичности. На фиг.1 представлен общий вид заявляемой конструкции; на фиг.2 - продольное сечение А-А на фиг.1; на фиг.3 (а-е) - различные варианты выполнения абразивного инструмента, вид с торца. Инструмент (фиг.1) содержит корпус 1 в виде сотовой структуры со сквозными отверстиями 2, в материале корпуса 1 закреплены абразивные элементы 3 (фиг.2), а соотношение диаметра вписанной в отверстие канала окружности d к толщине перемычки b лежит в интервале b/d = 0,2-1,0. В процессе резания смазочно-охлаждающая среда подается по отверстиям 2 в корпусе 1 инструмента в зону обработки. Избыточное давление вытесняет шлам из зоны контактирования. Это позволяет надежно поддерживать стабильность процесса резания. Запах режущей способности, имеющийся при этом, позволяет повысить твердость инструмента без снижения производительности съема и риска его засаливания. Дополнительным положительным эффектом в этом случае является увеличение срока службы, повышение размерной стойкости инструмента и улучшение его технологичности. В зависимости от условий обработки целесообразно использовать инструмент с различной конфигурацией отверстий. Например, для обработки вязких материалов, дающих стружку с большой длиной, предпочтительна густая сеть отверстий малого диаметра (фиг.3а). Для хрупких материалов, характеризующихся стружкой скалывания, можно использовать удлиненной формы с меньшим числом (фиг.3б). При обработке поверхностей с непрямолинейной образующей - например бомбинированные ролики, беговые дорожки шарикоподшипников, следует использовать бруски с неравномерным распределением отверстий по сечению (фиг. 3в-г). Примеры конкретного изготовления. Подготавливалась смесь, содержащая алмазный микропорошок АСМ 14/10, керамическую связку и временное связующее, которая впоследствии перемешивалась и разогревалась в термостате. Для изготовления брусков с требуемыми размерами каналов и стенок исходную массу пропускали через экструзионную головку с соответствующими конструкциями контейнера. На выходе сформованные бруски разрезались по длине, после чего подвергались термообработке. Ее режимы выбирались для конкретного состава смеси. После термообработки изделия шлифовались в требуемый размер. Заключительный этап процесса изготовления - определение комплекса физико-механических характеристик инструмента и, т.о. проверка его пригодности к эксплуатации. После этого различные варианты брусков испытывались на работоспособность (см. таблицу). Испытания проводились при обработке стали ШХ15, HRC 56-60 ед. Шероховатость поверхности до обработки Ra = 0,60 мкм, волнистость W = 0,5 мкм. Суперфиниширование производилось врезанием, с целью интенсификации износа в ходе эксперимента. Режимы суперфиниширования: частота вращения заготовки - 200 об/мин, частота осцилляции бруска - 1500 дв. ход./мин, амплитуда - 3 мм. Время обработки - 60 мин. В качестве СОЖ использовалась керосино-масляная смесь, которая подавалась по каналам под давлением 0,5 МПа. Испытания инструмента из АС 50 400/315 на связке из адгезионно-активного припоя Си20 St10 ТІ изготовленного по прототипу, (пример 1 таблицы) показали полную непригодность при использовании для финишной обработки. Это выражалось в наличии дефектов на обработанной поверхности (вследствие отсутствия самозатачивания инструмента и неудовлетворительных условий резания), высокой шероховатости дорожки из-за крупной зернистости алмазов и низкой величины съема. Испытания различных вариантов брусков заявляемого изобретения показали, что соотношение размеров вписанной в сечение сквозного отверстия 2 окружности к толщине перемычки должно быть в интервале 0,21,0. При меньшем сечении канала (см. пример 5) в рабочую зону попадало недостаточное количество СОЖ, что снижало эффективность работы инструмента. Вывод продуктов резания затруднялся и, хотя износ бруска был невысок, низкая режущая способность не позволяла вести эффективную обработку. При большей величине указанного соотношения (см. пример 6) условия резания коренным образом меняются. Хороший доступ СОЖ в зону резания и отвод шлама интенсифицируют процесс резания. Однако, уменьшение площади абразивной матрицы в сечении бруска при увеличении размеров отверстий с уменьшением толщины перемычек снижает число режущих зерен и, соответственно, производительность съема. Встречная направленность этих процессов стабилизирует величину съема и шероховатость обработки, но при этом износ бруска катастрофически растет, что делает использование инструмента с соотношением размеров выше указанных пределов нецелесообразным из-за низкой размерной стойкости. Уменьшение площади абразивной матрицы в сечении бруска при увеличении размеров отверстий 2 с одновременным уменьшением толщины перемычек снижает число режущих абразивных зерен 3 и, соответственно, производительность съема. Следовательно, нами выявлены все существенные признаки предложения, обеспечивающие его промышленную применимость.

ДивитисяДодаткова інформація

Назва патенту англійськоюAbrasive tool

Автори англійськоюIvanenko Andrii Opanasovych, Maistrenko Anatolii L'vovych, Orap Anatolii Opanasovych

Назва патенту російськоюАбразивный инструмент

Автори російськоюИваненко Андрей Афанасьевич, Майстренко Анатолий Львович, Орап Анатолий Афанасьевич

МПК / Мітки

МПК: B24D 7/00

Мітки: інструмент, абразивний

Код посилання

<a href="https://ua.patents.su/4-19540-abrazivnijj-instrument.html" target="_blank" rel="follow" title="База патентів України">Абразивний інструмент</a>

Попередній патент: Пристрій для очищення дна відкритих водоймищ

Наступний патент: Вимірювальний трансформатор струму

Випадковий патент: Спосіб вимірювання середньоквадратичних значень змінних сигналів