Спосіб перероблення відходів рідкофазного окислення алкілароматичних вуглеводнів

Номер патенту: 19718

Опубліковано: 25.12.1997

Автори: Кутакова Діана Олексіївна, Савицька Людмила Михайлівна, Мамедляєв Зія Наімович, Коваливніч Анатолій Михайлович, Кузіна Зоя Міхайловна, Назімок Владімір Філіпповіч, Прінь Олена Маратівна, Самойленко Володимир Олександрович, Глікін Марат Аронович, Вікс Ірина Миколаївна

Формула / Реферат

1. Способ переработки отходов жидко-фазного окисления алкилароматических углеводородов, содержащих металлоорганические соединения, включающий их жидкофазное каталитическое окисление в присутствии кислорода воздуха и инертного материала при использовании в качестве катализатора оксидов металлов переходной группы в реакторе с нестационарным слоем инертного материала при повышенной температуре с отделением неорганических металлосодержащих соединений, отличающийся тем, что в качестве катализатора используют оксиды кобальта и марганца, получаемые в процессе окисления перерабатываемых отходов и возвращаемые на стадию окисления.

2. Способ поп. 1, отличающийся тем, что суммарное содержание оксидов кобальта и марганца на входе в реактор поддерживают равным не менее 1,0 мас.%.

3. Способ по п. 1,отличающийся тем, что окисление проводят при температуре не ниже 400°С.

Текст

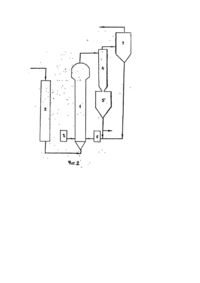

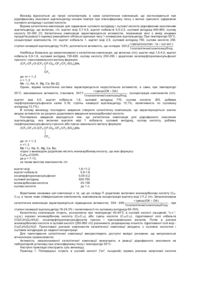

Изобретение относится к области химической технологии, в частности к способам переработки отходов жидкофазного окисления алкилароматических угле водородов с целью выделения используемого катализа-. тора в виде оксидов металлов. Известен способ переработки отходов жидкофазного окисления алкилароматических углеводородов сжиганием кубовых остатков производства диметилтерефталата (ДМТ). В результате получают смесь оксидов кобальта и марганца, а органическая часть отходов сгорает до СОг и СО. Недостаток описанного способа заключается в то, что зола после сжигания, помимо оксидов кобальта и марганца, содержит значительное количество оксидов других металлов (вследствие коррозии аппаратуры), а также углерод и минеральные примеси. Поэтому без дополнительной очистки, например на ионообменных смолах, дальнейшее использование полученных оксидов металлов для приготовления ацетатных катализаторов невозможно. Кроме того, отходящий в а тмосферу газ содержит монооксид углерода, другие продукты недожога в количествах, превышающи х санитарные нормы. Задачей изобретения является усовершенствование способа переработки отходов жидкофазного окисления алкилароматических углеводородов, в котором, благодаря использованию нового катализатора повышается качество целевого продукта при повышении полноты его выделения, снижается энергоемкость и улучшаются экологические характеристики процесса. Поставленная задача достигается тем, что отходы жидкофазного окисления алкилароматических углеводородов, содержащие металлооганические соединения, подвергают жидкофазному каталитическому окислению в присутствии кислорода воздуха и инертного материала при использовании в качестве катализатора оксидов металлов переходной группы в реакторе с нестационарным слоем инертного материала при повышенной температуре с отделением неорганических металлосодер-жащих соединений, согласно изобретению в качестве катализатора используют оксиды кобальта и марганца, получаемые в процессе окисления перерабатываемых отходов и возвращаемые на стадию окисления, причем суммарное содержание оксидов кобальта и марганца на входе в реактор поддерживают равным не менее 1,0 мас.%, а окисление проводят при температуре не ниже 400° С. В случае низкого содержания кобальта и марганца в перерабатываемых отходах необходимое суммарное содержание их оксидов поддерживают за счет рецикла части получаемых оксидов кобальта и марганца. Особенностью заявляемого способа является осуществление процесса переработки отходов жидкофазного окисления алкилароматических углеводородов, содержащих металлоорганические соединения кобальта и марганца в каталитически неактивной для реакций газофазного окисления форме. В процессе химических превращений в реакторе, куда вводится отход и воздух, происходит глубокое окисление органических соединений, Низкие температуры процесса окисления, 100%-ная степень превращения, нагрузка на реакционный объем определяются химическими превращениями кобальта и марганца, образованием и участием в реакциях оксидов этих соединений и технологией осуществления процесса. Именно в этих условиях соединения кобальта и марганца принимают форму, соответствующую реакциям глубокого окисления органических соединений. При этом, при содержании кобальта и марганца менее 1 маc.% на входе в реактор не происходит образование оксидов кобальта и марганца в активной каталитической форме и получаемый целевой продукт (оксиды кобальта и марганца)} загрязнен соединениями углерода, что связано с тем, что катализатора в этом случае недостаточно и работает он неэффективно. На основании исследований изменения предельной нагрузки от содержания катализатора можно было ожидать, что при любом количестве металлов в отходе будет обнаружена 100%-ная степень окисления при определенном, расходе. Однако данные примера это не подтверждают. Этот факт хорошо иллюстрирует график, представленный на фиг. 1 (кривая 1 - опыты проведены при суммарном содержании оксидов кобальта и марганца 1 мас.% и температуре 400°С; кривая 2 - суммарное содержание оксидов кобальта и марганца - 1 мас.%, температура - 600°С: кривая 3 - суммарное содержание оксидов кобальта и марганца -3 мас.%, температура - 600°С. Использование суммарного количества оксидов кобальта и марганца, превышающего 1,0 мас.% во всех случаях обеспечивает 100%-ную степень окисления отходов. Проведение процесса при температуре, не превышающей 400°С, также приводит к снижению степени окисления отходов. Любая более высокая температура обеспечивает полноту окисления, и конкретная ее величина в каждом случае определяется экономикой энергетики процесса. Способ переработки отходов жидкофазного окисления алкилароматических углеводородов иллюстрируется приведенными ниже примерами. В качестве перерабатываемых отходов использованы реальные отходы (смолы) действующих производств: Могилевского ПО "Химволокно" (производство терефтале-вой кислоты и диметилтерефталата) и опытного производства ангидрида триметиллитовой кислоты ВНИПИМ (г.Тула). 1. Кубовый остаток после ректификации плава ангидрида триметиллитовой кислоты (АТМK, мас.%: 2. Кубовый остаток из роторного испарителя со стадии регенерации уксусной кислоты производства терефталевой кислоты (ТФK). мас.%: Смолистые примеси 68,53 Пример 1. Процесс проводят в соответствии со схемой, приведенной на чертеже (фиг. 2). В реактор проточного типа 1 с внутренним диаметром 0,05 и высотой 0,46 м, температуру в котором поддерживают с помощью внешнего регулируемого электрообогрева, загружают на газораспределительную решетку 600 см 3 твердого инертного материала. Для предотвращения уноса твердого инертного материала при различных режимах кипения в верхней части реактора находится зона сепарации диаметром 0,08 м и высотой 0,15 м. В качестве окислителя используют воздух в количестве 3,0 м 3/ч, предварительно подогретый до 200-250°С в электроподогревателе 2 (для компенсации теплопотерь в реакторе). После достижения температуры зажигания катализатора в реактор 1 дозатором 3 непрерывно подают смесь катализатора и измельченного пылевидного отхода жидкофазного окисления алкилароматических углеводородов (смолы) с содержанием суммы кобальта и марганца (в пересчете на оксиды) не менее 1 мас.% в соотношении, соответствующем содержанию кобальта и марганца в перерабатываемом отходе. В зоне реакции происходит нагрев, частичное испарение и глубокое каталитическое окисление органической составляющей отходов до диоксида углерода и воды (монооксиды углерода и азота - фоновые), а металлы превращаются в оксиды высшей валентности, в частности в оксиды кобальта (НО. марганца (III), и катализируют процесс окисления. Образовавшуюся пыле-газовую смесь, содержащую остаточный кислород, пары воды, диоксид углерода, оксиды металлов, после реактора 1 направляют в циклон 4 для отделения пылевидных частиц оксидов металлов от отходящей парогазовой смеси. Оксиды металлов поступают в бункер 5, из которого их выводят как целевой продукт или частично возвращают дозатором 6 для поддержания необходимой концентрации оксидов кобальта и марганца в реакторе. Выходящие из циклона 4 газы направляют на доочистку от катализаторной пыли в рукавный фильтр 7 и сбрасывают в атмосферу, Состав оксидов металлов определяли атомно-абсорбционным методом (на приборе "Сатурн-2"). Положительный эффект предлагаемого технического решения по сравнению с прототипом заключается в том, что изобретение позволяет повысить чистоту оксидов кобальта и марганца, получаемых в результате переработки отходов жидкофазного окисления алкилароматических углеводородов за счет полноты окисления органической составляющей; повысить суммарное содержание оксидов кобальта и марганца и выделяемой смеси оксидов металлов до 70 мас.%; улучши ть экологические характеристики процесса вследствие глубокого окисления органической составляющей перерабатываемых отходов до СО 2 и Н2 О.

ДивитисяДодаткова інформація

Назва патенту англійськоюStarwritermethod for processing of waste of liquid-phase oxidation of alkylaromatic hydrocarbons

Автори англійськоюHlikin Marat Aronovych, Viks Iryna Mykolaivna, Savytska Liudmyla Mykhailivna, Kovalyvnich Anatolii Mykhailovych, Kuzina Zoia Mykhailivna, Samoilenko Volodymyr Oleksandrovych, Prin Olena Marativna, Kutakova Diana Oleksiivna

Назва патенту російськоюStarwriterспособ переработки отходов жидкофазного окисления алкилароматических углеводородв

Автори російськоюГликин Марат Аронович, Викс Ирина Николаевна, Савицкая Людмила Михайловна, Коваливнич Анатолий Михайлович, Кузина Зоя Михайловна, Самойленко Владимир Александрович, Принь Елена Маратовна, Кутакова Диана Алексеевна

МПК / Мітки

МПК: B01J 23/76, C07B 33/00, B01J 8/08, B01J 23/75, B01J 23/16

Мітки: окислення, вуглеводнів, перероблення, спосіб, рідкофазного, відходів, алкілароматичних

Код посилання

<a href="https://ua.patents.su/4-19718-sposib-pereroblennya-vidkhodiv-ridkofaznogo-okislennya-alkilaromatichnikh-vuglevodniv.html" target="_blank" rel="follow" title="База патентів України">Спосіб перероблення відходів рідкофазного окислення алкілароматичних вуглеводнів</a>

Попередній патент: Пальний пристрій

Наступний патент: Спосіб одержання вуглеводнів бензинової фракції с5-с10

Випадковий патент: Спосіб підвищення життєздатності комах