Установка для розливу феросплавів

Номер патенту: 19823

Опубліковано: 25.12.1997

Автори: Амброжевич Володимир Михайлович, Лазарєв Генадій Олексійович, Горяйнов Генадій Євгенович, Шестаковський Олег Флорович

Формула / Реферат

Установка для разливки ферросплавов, содержащая напольную изложницу, параллельный ей транспортный путь, тележки для разливки жидкого металла, вытяжную вентиляцию, устройство для транспортировки готовой продукции, от л и чающаяся тем, что она дополнительно снабжена транспортным путем, расположённым концентрично и соосно продольной оси изложницы, и механизмом для ее подготовки, состоящим из бункера для некондиционной мелочи, расположенным в верхней его части, и формообразующего устройства, расположенного в нижней его части, причем формообразующее устройство выполнено в виде последовательно расположенных по ходу движения механизма: формообразователя роторного типа, виброуплотнителя и фиксатора, при этом механизм установлен с возможностью перемещения по упомянутому дополнительному пути.

Текст

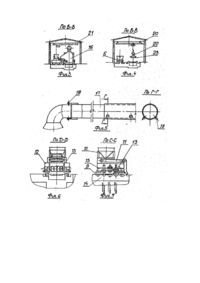

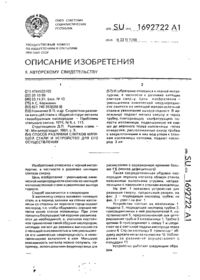

Изобретение относится к области черной металлургии, в частности к разливке ферросплавов. Наиболее близким техническим решением, выбранным в качестве прототипа, является разливка ферросилиция на блок, осуществляемая в помещении, имеющем одни ворота для въезда и выезда тележки с ковшом для расплавленного металла, другие для заезда механизмов обслуживающих разъемную изложницу, расположенную вн утри помещения. Разъемная изложница (16x10 м) выполнена из железобетона, внутренняя поверхность которой выложена стальными плитами, которые в свою очередь футерованы подсыпкой из отсевов металла. Вдоль изложницы проходит железнодорожный путь для заезда тележки с механизмом для кантования ковша. Участок снабжен приточной вентиляцией,, служащей для охлаждения разливаемого металла и шахтой для вывода технологических газов вместе с приточным воздухом [1]. Разливку ферросилиция на блок выполняют следующим образом. Ковш с расплавленным ферросилицием устанавливают на тележку и через ворота завозят внутрь помещения участка. Ворота закрывают, включают принудительную приточную вентиляцию и металл из ковша, находящегося на тележке, при помощи механизма опрокидывания выливается в заранее подготовленную изложницу. Расплавленный металл растекается самопроизвольно по изложнице, создавая неравномерность слоя по площади. После опорожнения ковша тележку вывозят. Такие операции совершают до тех пор, пока изложница не наполнится разливаемым металлом полностью в виде "слоеного пирога". После заполнения заливка прекращается и блок подвергается охлаждению. После 2-х суточного остывания металла разбирают один из бардюров изложницы, со стороны вторых ворот и в помещение вводят машины, которыми производят дробление металла. Раздробленный металл удаляют ковшовым подборщиком постепенно, до полного опорожнения изложницы. Далее металл отвозят на установки для рассева. Так как металл при дроблении и подборке перемешивается с подстилкой, то значительная часть ее забирается с основным металлом. После рассева годный металл поступает на упаковку как готовая продукция, крупные фракции на додрабливание, а мелкие фракции - часть возвращается на восстановление подсыпки изложницы, а часть идет на переплав. После восстановления изложницы цикл разливки повторяется. Недостатками вышеуказанной разливки являются: 1) низкое качество получаемого ферросплава в результате больших окисленных поверхностей, которые образуются при разливке слоя на слой и кроме этого наличие большого количества некондиционных фракций "мелочи", обусловленное тем, что при дроблении блока, ферросплав разделяется еще и по окисленным поверхностям, так как при такой разливке невозможно получить монолитного сплава; 2) большой расход капитальных и эксплуатационных затрат, обусловленный необходимостью постоянного восстановления изложницы, так как вместе с годным металлом убирается значительная часть подсыпки; 3) дополнительные расходы электроэнергии необходимые для работы вентиляции служащей для ускорения охлаждения ферросплава, для работы мощных газоочистных сооружений в связи с наличием большого объема загрязненного воздуха и для дополнительного переплава некондиционных фракций; 4) малой эффективностью использования избыточного тепла идущего на получение дополнительного металла, ввиду того, что в контакт с подсыпкой вступают только первоначально разлитые плавки, так как последующие изолированы от нее. Кроме этого, разливка в помещении снижает ее производительность ввиду увеличения времени на охлаждение металла, восстановление изложницы и невозможности работы в замкнутом цикле. Задачей изобретения "Установка для разливки ферросплавов" является автоматическая подготовка дна изложницы к заливке ферросплавами и повышение качества получаемой годной монолитной фракции, за счет снабжения установки механизмом подготовки с приспособлениями для формирования ячеистого дна изложницы и снижения окисления металла. Поставленная задача достигается тем, что установка для разливки ферросплавов, содержащая напольную изложницу, параллельный ей транспортный путь, тележки для разливки жидкого металла, вытяжную вентиляцию, устройство для транспортировки готовой продукции, дополнительно снабжена транспортным путем, расположенным концентрично и сооcно продольной оси изложницы и механизмом для ее подготовки, состоящим из бункера для некондиционной мелочи, расположенным в верхней его части и формообразующего устройства, расположенного в нижней его части, причем формообразующее устройство выполнено в виде последовательно расположенных по ходу движения механизма: формообразователя роторного типа, виброуплотнителя и фиксатора, при этом механизм установлен с возможностью перемещения по упомянутому дополнительному пути. Снабжение установки для разливки ферросплавов транспортным путем, расположенным концентрично и соосно продольной оси изложницы и механизмом для ее подготовки, состоящим из бункера для некондиционной мелочи, расположенным в верхней его части и формообразующего устройства, расположенного в нижней его части, выполнение формообразующего устройства в виде последовательно расположенных по ходу движения механизма: формообразователя роторного типа, виброуплотнителя и фиксатора, а также установка механизма с возможностью перемещения по упомянутому дополнительному пути, позволяет вести автоматическую подготовку дна изложницы в ячеистые формы за счет введения в устройство подвижного механизма подготовки позволяющем одновременно производить подсыпку дна изложницы и формирование ячеек для разливки металла на мерные фракции. Разливка ферросплавов в ячеистые формы позволяет увеличить выход годной монолитной фракции, за счет устранения дробления металла по окисленным поверхностям. Сущность изобретения поясняется чертежами, где на фиг.1 показан продольный разрез установки; на фиг.2 - план расположения установки; на фиг.3 - поперечный разрез установки в период разливки металла; на фиг.4 - поперечный разрез установки в период извлечения слитков; на фиг.5 -узел телескопического газоотвода; на фиг.6 и 7 - поперечный и продольный разрезы механизма для засыпки и формообразования мелких фракций соответственно. Установка содержит напольную изложницу 1 (фиг.1) выполненную из железобетона и заполненную некондиционными фракциями разливаемого металла с расположенными параллельно ей транспортными путями 2 (поз. 2-8 обозначены на фиг.2) и установленной на них тележкой 3 с ковшом 4 для разливки жидкого металла. Внутри транспортного пути 2 размещен транспортный путь 5 для тележки 6 транспортирующей готовую продукцию. Установка снабжена дополнительным транспортным путем 7, расположенным концентрично и соосно вдоль продольной оси изложницы 1 по обеим сторонам ее, служащими для перемещения механизма подготовки 8, выполняющего засыпку изложницы 1 мелкими фракциями с образованием емкостей 9 (поз. 911, фиг.7) под заливку металла. В верхней части механизма подготовки 8 расположено засыпное устройство в виде например, бункера 10 и транспортера 11, а в нижней формообразующее устройство 12 (поз.12-13, фиг.6), выполненное в виде последовательно расположенных по ходу движения механизма, формообразователя 13 (поз.13-15, фиг.7) роторного типа и совпадающих с ним по форме виброуплотнителя 14 и фиксатора 15. Формообразаватель 13, виброуплотнитель 14 и фиксатор 15 установлены с возможностью перемещения вдоль вертикальной оси механизма подготовки 8. Установка включает в себя вытяжную вентиляцию выполненную в виде вытяжного зонта 16 (фиг.З), соединенного с телескопическим газоотводом 17 (поз. 17, 18, 19, фиг.5) при помощи шарнирного соединения 18, обеспечивающего соосность телескопического газоотвода с вытяжным зонтом 15, а направляющие ролики 19 установленные в прорезях внешней оболочки газоотвода обеспечивают возвратно-поступательное перемещение газоотвода 17. Вытяжной зонт 16 установлен на транспортном пути 7 с возможностью синхронного перемещения тележки 3 с ковшом 4. Установка снабжена грузоподъемным устройством 20 (фиг.24) расположенным под навесом 21 (фиг.3) и включает в себя клещевой захват 22 (фи г.4) для извлечения из емкостей 9 застывших слитков 23 (фиг.24). Установка для разливки ферросплавов работает следующим образом. Из исходного положения, как показано на фиг.1 и 2 механизм подготовки 8 перемещают по дополнительным транспортным путям 7 к изложнице 1, предварительно заполненной некондиционными фракциями разливаемого металла используемые для образования емкостей 9 под заливку металла. Емкости 9 получаются путем опускания вращающегося формообразователя 13. После формирования емкости, соответствующей профилю формообразователя, последний поднимают в исходное положение и перемещают механизм подготовки 8 к месту образования следующей емкости и опускают формообразователь 13 и виброуплотнитель 14 в последующую и предыдущую емкости соответственно. После образования емкости, опущенные механизмы поднимают в исходное положение и перемещают механизм подготовки 8 по направлению образования следующей емкости. Затем опускают одновременно: формообразователь 13, который образует следующую емкость, виброуплотнитель 14, который уплотняет предыдущую емкость и фиксатор 15, который фиксирует ранее уплотненную емкость. Далее операции по образованию емкостей 9 продолжают до получения необходимого их количества, которое зависит от объема разливаемого металла. Оставшуюся часть изложницы подготавливают аналогичным образом для разливки последующей плавки. После образования емкостей, механизм подготовки 8 возвращают в исходное положение, а тележку 3 с ковшом 4, заполненным жидким металлом, от плавильного агрегата (на чертеже не показан) по транспортным путям 2 перемещают к подготовленным емкостям 9. К месту разливки металла по путям 7 подводят зонт 16 с газоотводом 17, а затем открывают летку, расположенную в нижней части ковша 4 и жидкий металл по желобу (позицией на чертеже не обозначен) направляют в емкость 9. По мере заполнения каждой емкости тележка продвигается вдоль изложницы до полного опорожнения ковша. Синхронно с тележкой перемещают зонт 16 с газоотводом 17 по дополнительным транспортным путям 7 для удаления образующи хся при разливке газов. Затем тележку 3 с ковшом 4 возвращают к плавильному агрегату, а зонт 16 перемещают в исходное положение. По транспортному пути 5 к месту отвердевши х слитков направляют тележку 6 и, с помощью клещевого захвата 22 грузоподъемного устройства 20 извлекают из емкостей 9 застывшие слитки 23, которые грузят на тележку и транспортируют для дальнейшей обработки. :' ' Так как при заливке емкостей жидким металлом, поверхностный слой подсыпки, состоящей из некондиционных фракций металла, расплавляется и извлекается вместе со слитком, производят восстановление емкостей при помощи формообразующего устройства 12. По транспортному пути 7 перемещают механизм 8 на участок для восстановления емкостей, включают транспортер 11 и некондиционные фракции металла из бункера 10 поступают для подсыпки в изложницу 1. Образование емкостей производят вышеописанным способом. Тележку 3 с ковшом 4, заполненным следующей плавкой, перемещают к участку изложницы с предварительно подготовленными емкостями и заполняют их аналогично разливке предыдущей плавки. Таким образом, заявляемое техническое решение, по сравнению с прототипом, позволяет вести автоматическую подготовку для изложницы к разливке, повышает качество разливаемого металла за счет получения монолитного плотного слитка с минимально окисленной поверхностью, что исключает получение некондиционных фракций для получения годного металла путем расплавления поверхностного слоя подсыпки емкостей дна изложницы. Кроме того, экономится электроэнергия за счет использования избыточного тепла заливаемого металла, расходуемого на расплавление поверхностного слоя подсыпки емкостей дна изложницы из некондиционных фракций и за счет использования локального удаления вредных выбросов в малом объеме с последующей очисткой газов, установка не требует дополнительных затрат электроэнергии для получения вентиляционного воздуха на охлаждение разливаемых слитков.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for casting ferroalloys

Автори англійськоюAmbrozhevych Volodymyr Mykhailovych, Lazariev Henadii Oleksiiovych, Horiainov Henadii Yevhenovych, Shestakovskyi Oleh Florovych

Назва патенту російськоюУстановка для разливки ферросплавов

Автори російськоюАмброжевич Владимир Михайлович, Лазарев Геннадий Алексеевич, Горяйнов Геннадий Евгеньевич, Шестаковский Олег Флорович

МПК / Мітки

МПК: B22D 5/00

Мітки: феросплавів, установка, розливу

Код посилання

<a href="https://ua.patents.su/4-19823-ustanovka-dlya-rozlivu-ferosplaviv.html" target="_blank" rel="follow" title="База патентів України">Установка для розливу феросплавів</a>

Попередній патент: 1-бензил-3-бензиламіномалеїнімід, який має рістінгібуючу активність по відношенню до коренів та стеблин пшениці

Наступний патент: Формуючий пристрій для одностороннього зварювання з примусовим формуванням кільцевих швів

Випадковий патент: Лицювальна плита