Спосіб виготовлення виливниць

Номер патенту: 21842

Опубліковано: 30.04.1998

Автори: Митрофанов Генадій Володимирович, Лук'янов Ігор Георгійович, Арнаутов Олександр Савельович, Федорко Олександр Олександрович, Березников Олександр Павлович, Балабанов Олександр Харлампійович, Кінаш Олександр Олексійович, Боєва Антоніна Анатолівна, Краузе Людмила Олександрівна, Лісовий Віктор Васильович

Формула / Реферат

Способ изготовления изложниц, включающий предварительную обработку реагентом поверхности бандажа, контактирующей с металлом, установку бандажа в форму и заливку ее металлом, отличающийся тем, что в качестве реагента используют порошковую проволоку, закрепив ее на внутренней поверхности бандажа, а заливку металла производят по касательной к внешней стенке бандажа.

Текст

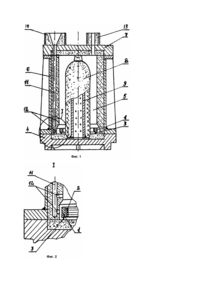

Изобретение относится к металлургии, в частности к способам изготовления изложниц, армированных бандажами. Армирование изложниц бандажами предназначено для устранения или существенного замедления развития продольных трещин с торцов изложниц и, благодаря этому, ликвидации аварийных уходов стали через трещины и увеличения срока службы изложниц. По классической схеме бандаж должен устанавливаться по наружной поверхности изложницы. На практике выполнить это трудно, что обусловлено спецификой технологии изготовления и сборки форм изложниц. Для того, чтобы жидкий металл не контактировал с внешней боковой поверхностью бандажа, между ней и средней опокой не должно быть зазора. В этом случае при сборке формы в процессе установки на поддон средней опоки возможно разрушение формовочного слоя нижнего торца формы о бандаж, установленный на поддоне. В связи с этим бандаж изготавливают заведомо меньшего размера и устанавливают в форму таким образом, чтобы в отливке он располагался в торце в середине стенки изложницы. В этом случае он частично теряет функции армирующего элемента и при кристаллизации отливки играет роль мощного холодильника, значительно изменяя структуру чугуна в локальных объемах в месте установки бандажей. Наличие холодильника в нижнем торце ускоряет процесс кристаллизации, что приводит к полной перлитизации металлической основы, измельчению графита и появлению структурно-свободного цементита. Такая неоднородность структуры по высоте отливки приводит к повышению остаточным литейным напряжениям в изложнице, а в процессе термоциклических нагрузок (при заливке сталью и извлечении слитков) к образованию продольных трещин, начинающихся с торца. Наличие в чугуне торцов изложниц структурносвободного цемента значительно усложняет процесс механической обработки. Кроме того, установка бандажа непосредственно в стенку изложницы имеет еще один существенный недостаток. При заливке формы чугуном стальные бандажи науглероживаются на значительную глубину, в результате чего теряется пластичность материала бандажей и снижается эффективность их как армирующих элементов. Таким образом, при заливке бандажа в тело изложницы существует ряд отрицательных факторов. Однако литейщики в основном используют эту технологию, имея в виду относительную простоту установки бандажа при сборке форм. Известен, ряд способов армирования бандажей изложниц, в которых предпринимаются попытки устранить перечисленные недостатки. В способе (А.с. СССР №499973, кл. B22D7/06, 1974) для уменьшения науглероживания стальных бандажей и увеличения долговечности изложниц регулируют скорость заливки чугуна в форму в пределах удельного расхода (1,0 - 4,5)кг/см2. При этом непрерывно вводят чугунную дробь в количестве (1 - 3)% от массы изложницы и после заполнения формы на 1/10 - 1/4 высоты дополнительно начинают вводить гранулированный алюминий, причем его дозировку в процессе заливки увеличивают от 0,8 до 1,5% массы заливаемого чугуна. Данный способ сложен в реализации, имеет много контролируемых параметров и, кроме того, легирование металла в нижней части отливки алюминием для уменьшения науглероживания бандажа трудно осуществимо. При сифонной заливке формы изложницы горячие порции металла непрерывно поступают в нижнюю часть формы и поэтому при подаче алюминия легированный им металл, имеющий более низкую плотность и высокую температуру, вследствие конвективных потоков постоянно всплывает в верхние слои, а верхние более холодные и плотные опускаются вниз, что приводит к полному усреднению металла по химическому составу в объеме отливки. Наличие металлической дроби еще более ускоряет этот процесс за счет объемной кристаллизации. Т.е., получить по высоте отливки "гамму оптимальных структур" с различным содержанием алюминия от 0% (верх отливки) до 1,4% (низ отливки) при данной технологии очень сложно. Этапная (т.е. последовательное расположение нескольких питателей от одного стояка) литниковая система также не может обеспечить легирование нижней части отливки (1,0 - 1,4)% Al, так как нижняя часть - это открытый торец, где устанавливается бандаж. А именно этапная литниковая система как раз и препятствует легированию нижней части отливки, так как алюминий начинает вводить после заполнения формы на 1/10 - 1/4 ее высоты, т.е. Al может легировать только объем металла, начиная с (250 - 650)мм, в то время как бандаж находится на уровне 200мм и ниже. Таким образом, предложенный способ обеспечивает легирование металла средней и верхней (донной) части изложницы с заданной гаммой свойств, но не может обеспечить легирование нижней части, где установлен бандаж. Известен способ (А.с. СССР №749550, кл. B22D7/06, 1980), отличающийся от приведенного выше (А.с. №499973, кл. B22D7/06, 1974) тем, что, кроме металлической дроби и гранулированного алюминия, с момента заполнения 2/3 формы металла и до конца заливки в него вводят порошкообразные титансодержащие добавки в количестве (0,4 - 0,65)% от массы заливаемого чугуна. Этот способ еще более сложен в исполнении и характеризуется теми же недостатками, что и предыдущий. Он не может обеспечить легирование локального объема металла в области установки бандажа. Бандаж существенно влияет на процесс кристаллизации и структуру только в локальных объемах в месте его установки. Поэтому, наиболее эффективным является способ, позволяющий за счет незначительных добавок легирующих или модифицирующих присадок регулировать структуру в локальных объемах в месте установки бандажа, уменьшать его науглероживание и за счет этого повышать стойкость изложниц. Наиболее близким по технологической сущности и достигаемому эффекту к заявляемому является способ (А.с. СССР №778914, кл. B22D7/06, 1980), при котором с целью предупреждения науглероживания поверхности бандажа и повышения стойкости изложниц поверхность бандажа, контактирующая с металлом, перед установкой в форму покрывается карбидом бора со связующими. Данный способ относительно прост в реализации, но он эффективен только для уменьшения степени науглероживания бандажа. Получить же локально модифицированный объем металла только за счет покрытия бандажа краской невозможно. В основу изобретения поставлена задача усовершенствовать способ изготовления изложницы путем регулирования структуры металла в локальном объеме в месте установки бандажа и за счет этого обеспечить однородную структуру металла по высоте стенки, а также полностью ликвидировать науглероживание бандажа и таким образом повысить стойкость изложницы. Поставленная задача достигается тем, что в способе изготовления изложницы, включающем предварительную обработку реагентом поверхности бандажа, контактирующей с металлом, установку бандажа в форму и заливку ее расплавом, в качестве реагента используют порошковую проволоку, закрепив ее на внутренней поверхности бандажа, а при заливке металл подводят через питатель, расположенный на уровне плоскости бандажа по касательной к его внешней стенке. Причинно-следственная связь между совокупностью существенных признаков изобретения и достигаемым техническим результатом заключается в том, что при таком подводе металла растворение присадок, содержащихся в порошковой проволоке, начинается в конце разливки что дает возможность получить локально модифицированный объем металла в области бандажа и однородную микроструктуру чугуна по высоте изложницы, а также усилить защиту поверхности бандажа от науглероживания за счет того, что при растворении стальной оболочки порошковой проволоки снижается массовая доля углерода в прилегающем объеме металла, а наличие в порошковой проволоке сильного графитизатора стимулирует активное графитообразование и диффузию углерода к графитовым включениям. На фиг.1, 2 показаны литейная форма и отдельные ее элементы. Изготавливают изложницу следующим образом. Бандаж 1 с закрепленной порошковой проволокой 2 на жеребейках 3 устанавливают в нижней части формы 4, образующей нижний торец изложницы. Полость 5 форм образуется средней опокой 6, нижней 4, верхней 7 частями формы и стержнем 8 на металлическом каркасе 9. Заливку формы изложницы металлом производят через воронку 10, стояк 11 и питатель 12, установленный на уровне плоскости бандажа. Подпитку тела изложницы металлом производят через выпор 13. В настоящее время для внепечной обработки металлов в черной металлургии освоено производство порошковой проволоки, представляющей собой стальную оболочку диаметром 10 - 12мм с наполнителем. В качестве наполнителей используется порошковый магний, ферросилиций, силикобарий, силикокальций и др. Способ прост и технологичен. Расчетное количество проволоки крепится на внутренней поверхности бандажа до установки его в форму. При заливке формы металл подводится через питатель по касательной к внешней стенке бандажа. Такое расположение питателя исключает размыв стальной оболочки проволоки и преждевременное растворение присадок с поступлением в форму первых порций металла. Термодинамическую нагрузку принимает бандаж. Это очень существенный технологический момент. Наша задача получить локально модифицированный объем металла в области бандажа. Если растворение легирующих присадок начнется преждевременно с поступлением первых порций металла, то, учитывая особенности сифонной заливки, присадка будет равномерно распределена во всем объеме отливки и желаемый эффект достигнут не будет. В предложенном способе растворение легирующих присадок происходит в конце заливки и при дополнительных подпитках отливки. Объясняется этот тем, что растворение легирующих присадок начинается только после растворения стальной оболочки, формирующей проволоку. Кратковременность заливки формы (1,5 - 2,0)мин практически соизмерима с временным интервалом растворения стальной оболочки и наполнителя. Учитывая, что процесс растворения и усвоения присадок происходит в конце и продолжается после окончания заливки формы, вымывания модифицирующих присадок из нижних слоев не происходит, тем более, что дополнительную подпитку можно производить непосредственно в тело отливки при заливке форм без верхних опок или в выпор при отливке с верхними опоками. Расположение питателя на уровне наружной поверхности бандажа обусловлено необходимостью погасить термодинамический напор жидкого металла и создать направленное движение металла по касательной к поверхности бандажа. Внутренняя поверхность бандажа с закрепленной на ней порошковой проволокой омывается ламинарным течением металла, образующимся за счет подъема его в пространство между нижним основанием бандажа и литейной формой. Пример. Порошковую проволоку с ферросилицием при расходе последнего 0,3% к массе обрабатываемого объема металла закрепили на внутренней поверхности бандажа. После этого бандаж установили в форму. Заливку металла в форму произвели сифонным способом через питатель, расположенный на уровне плоскости бандажа по касательной к внешней стенке последнего. Для сравнения использовали бандаж, контактирующую поверхность которого, перед установкой в форму покрыли карбидом бора со связующими по технологии прототипа. Исследование степени однородности микроструктуры металла по высоте изложницы провели на пробах, отобранных от опытных изложниц в области бандажа на контактирующей поверхности и на расстоянии от нее, мм: 50, 100, 150, 200, 250. Максимальная толщина исследуемого слоя обусловлена тем, что установка бандажа кардинально изменяет структуру металла именно в этой области. На расстоянии более 250мм структура металла изложниц с бандажем и без последнего идентична. Микроструктуру металла исследовали на оптическом микроскопе "Neophot 21" и оценивали по ГОСТ 3443 - 89. Результаты исследования (см. таблицу) свидетельствуют о том, что армирование бандажа порошковой проволоки с графитизирующим наполнителем обеспечивает однородную структуру металла по высоте изложницы и позволяет нейтрализовать его отрицательное влияние на процесс структурообразования в области, прилегающей к бандажу, в том числе на контактирующей с металлом поверхности. Установлено, что при использовании бандажа с покрытием карбидом бора даже на расстоянии 150мм от контактирующей поверхности в структуре металла наблюдается значительное количество крупных включений свободного цементита, располагающихся по границам (см. табл.). В данном случае к отрицательному влиянию самого бандажа, выполняющего роль мощного холодильника, суммируется стабилизирующее влияние карбида бора, являющегося основной частью покрытия, и, поэтому, при том, что использование покрытия бора по известному способу в целом обеспечивает защиту бандажа от науглероживания, в тоже время оно усиливает неоднородность структуры по высоте отливки, ухудшая тем самым ее эксплуатационные свойства. В заявляемом варианте, предусматривающем армирование бандажа порошковой проволокой с графитизатором, структурно свободный цементит практически отсутствуют во всем исследуемом объеме металла и только на контактирующей поверхности обнаружены мелкие единичные изолированные включения свободного цементита, не оказывающие существенного отрицательного воздействия на качество металла. Данные таблицы подтверждают также, что в заявляемом способе обеспечена однородность во всем объеме металла как по морфологии графитной фазы, так и по строению металлической основы. Использование для локального модифицирования объема металла, контактирующего с бандажом, порошковой проволоки позволило также усилить защиту поверхности бандажа от науглероживания. Объясняется это, во-первых, наличием стальной оболочки, которая при растворении обеспечивает снижение массовой доли углерода в прилегающем объеме расплава. Во-вторых, графитизирующий наполнитель дополнительно к модицифирующему эффекту стимулирует активное графитообразование в локальном объеме металла и активизирует диффузию углерода к графитовым включением, а не в материал бандажа. Исследование контактирующей с металлом поверхности бандажа, армированного порошковой проволокой, свидетельствует о полном отсутствии в нем науглероженного слоя, в то время как при использовании известного способа на поверхности бандажа обнаружен прерывистый науглероженный слой толщиной до 3мм. Это можно объяснить тем, что в производственных условиях весьма сложно обеспечить равномерность нанесения покрытия, особенно на массивную деталь, каковой является бандаж. Таким образом, заявляемый способ изготовления изложниц с локально модифицированным слоем металла в области бандажа обеспечивает равномерность структуры по высоте отливки, отсутствие включений свободного цементита, а также усиливает защиту поверхности бандажа, контактирующей с жидким металлом от науглероживания.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing casting molds

Автори англійськоюLisovyi Viktor Vasyliovych, Krauze Liudmyla Oleksandrivna, Fedorko Oleksandr Oleksandrovych, Kinash Oleksandr Oleksiiovych, Lukianov Ihor Heorhiovych, Balabanov Oleksandr Kharlampiovych, Arnautov Oleksandr Saveliovych, Mytrofanov Henadii Volodymyrovych, Boieva Antonina Anatolivna, Bereznykov Oleksandr Pavlovych

Назва патенту російськоюСпособ изготовления изложниц

Автори російськоюЛисовый Виктор Васильевич, Краузе Людмила Александровна, Федорко Александр Александрович, Кинаш Александр Алексеевич, Лукьянов Игорь Георгиевич, Балабанов Александр Харлампиевич, Арнаутов Александр Савельевич, Митрофанов Геннадий Владимирович, Боева Антонина Анатольевна, Березников Александр Павлович

МПК / Мітки

МПК: B22D 7/06

Мітки: спосіб, виготовлення, виливниць

Код посилання

<a href="https://ua.patents.su/4-21842-sposib-vigotovlennya-vilivnic.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення виливниць</a>

Попередній патент: Спосіб забійки свердловинного заряду вибухової речовини

Наступний патент: Геліоприймач

Випадковий патент: Композиція інгредієнтів для приготування дріжджового тіста