Інверторний пристрій для повітряно-плазмового різання з функцією “різання грат”

Формула / Реферат

1. Інверторний пристрій для повітряно-плазмового різання з функцією "різання ґрат", що включає силовий транзисторний модуль, блок керування, блок чергової дуги з блоком задання струму дуги, блок зворотного зв'язку, пневмосистему і плазмотрон, причому входи силового транзисторного модуля і пневмосистеми з'єднані з мережею змінної напруги, а їх виходи підключені до плазмотрона, до якого також підключений вхід блока зворотних зв'язків, вихід якого з'єднаний з входом блока керування, виходи якого з'єднані з керівними входами силового транзисторного модуля, блока чергової дуги і пневмосистеми, який відрізняється тим, що блок чергової дуги додатково містить блок утримання дуги, причому входи і виходи блока задання струму дуги і блока утримання дуги з'єднані між собою і з блоком чергової дуги.

2. Інверторний пристрій для повітряно-плазмового різання з функцією "різання ґрат" за п. 1, який відрізняється тим, що силовий транзисторний модуль виконаний у вигляді блока типу INV.PLASMA 35 (Італія).

3. Інверторний пристрій для повітряно-плазмового різання з функцією "різання ґрат" за п. 1, який відрізняється тим, що блок керування виконаний у вигляді блока типу INV. CONTROL PLASMA (Італія).

4. Інверторний пристрій для повітряно-плазмового різання з функцією "різання ґрат" за п. 1, який відрізняється тим, що блок чергової дуги виконаний у вигляді блока типу INV .DUTY ARC (Італія).

5. Інверторний пристрій для повітряно-плазмового різання з функцією "різання ґрат" за п. 1, який відрізняється тим, що блок задання струму дуги виконаний у вигляді блока типу INV. ADJUST (Італія).

6. Інверторний пристрій для повітряно-плазмового різання з функцією "різання ґрат" за п. 1, який відрізняється тим, що блок утримання дуги виконаний у вигляді блока типу INV. TIME ARC (Італія).

7. Інверторний пристрій для повітряно-плазмового різання з функцією "різання ґрат" за п. 1, який відрізняється тим, що блок зворотного зв'язку виконаний у вигляді блока INV. CONNECT BACK (Італія).

8. Інверторний пристрій для повітряно-плазмового різання з функцією "різання ґрат" за п. 1, який відрізняється тим, що пневмосистема виконана у вигляді пристрою типу A311,220 В (Італія).

9. Інверторний пристрій для повітряно-плазмового різання з функцією "різання ґрат" за п. 1, який відрізняється тим, що плазмотрон виконаний у вигляді пристрою типу PLASMA TORCH 35 (Італія).

Текст

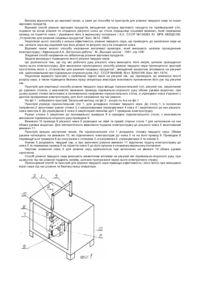

Корисна модель відноситься до зварювальної техніки і технології, а саме, до інверторним пристроям повітряно-плазмового різання листових матеріалів і металопрокату з функцією "різання грат" і може бути використана в різних виробництвах і технологіях для виконання робіт по високоякісному різанню металоконструкцій з різних матеріалів. Технологія повітряно-плазмового різання має значні переваги в порівнянні з широко поширеним кисневим різанням. Перш за все це вища швидкість різання (особливо при товщині металу до 20-30мм) і можливість проводити різання чорних і кольорових металів, а також сплавів на одному і тому ж устаткуванні без переналагодження. Крім того, при повітряно-плазмовому різанні практично відсутнє викривлення навіть тонкого металу, а чистота реза дозволяє проводити зварку заготівок без механічної обробки. Найбільш ефективне різання кольорових металів і високолегованих сталей, які не ріжуться кисневим різанням. Інверторні джерела живлення для дугового електрозварювання останніми роками набули широке поширення. Невеликі розміри і маса, поліпшені динамічні характеристики вигідно відрізняють інвертори від традиційних джерел живлення для зварки і різкі металів. Відома "Установка для плазмено-дугового різання" [А.с. СРСР №1056529, МПК4 В23К9/00, бюл. №20, 1985р.], що містить силовий трансформатор з підвищеним розсіюванням, з вторинною обмоткою якого з'єднаний випрямляч і електрод плазмотрона, і осцилятор, який включає підвищуючий трансформатор, вихід якого зашунтований іскровим розрядників і з'єднаний послідовно з конденсатором і первинною обмоткою високочастотного трансформатора, один з кінців вторинної обмотки якого з'єднаний з електродом плазмотрона, а другий з'єднаний з негативним полюсом випрямляча, вихід якого зашунтований конденсатором, при цьому вхід підвищуючого трансформатора осцилятора з'єднаний безпосередньо з вторинною обмоткою силового трансформатора. Недоліком відомого пристрою, не дивлячись на простоту схемотехніки, є необхідність виготовлення двох спеціальних трансформаторів, а також неможливість здійснення функції "різання ґрат", оскільки ріжуча дуга гасне кожен раз при переході від однієї ділянки реза через пустку до іншої ділянки реза металоконструкції. Відома "Установка для плазмено-дугового різання металевих виробів" (А.с. СРСР №1551485, МПК5 В23К9/00, бюл. №11, 1990р.), що містить джерело електроживлення, управляючий вхід якого з'єднаний з регулятором струму різання, різак з формуючим соплом і катодом, причому катод з'єднаний з негативною клемою джерела електроживлення, і датчик струму, при цьому додатково введені блок перетворення, конденсатор і генератор періодичних коливань, при цьому катод різака через конденсатор, генератор періодичних коливань і датчик струму з'єднаний з соплом різака, вихід датчика струму через блок перетворення з'єднаний з входом регулятора струму різака. У відомому пристрої передбачений захист від виникнення подвійної дуги, що приводить до підвищеного зносу плазмотрона, проте, недоліком відомого пристрою є неможливість здійснення функції "різання ґрат", оскільки ріжуча дуга гасне кожен раз при переході від однієї ділянки реза через пустку до іншої ділянки реза металоконструкції. Найближчим по технічної сутності і технічному результату, який досягається, і вибраним як прототип є установка для повітряно-плазмового різання [Видавець: Міжнародна асоціація "Зварка", журн. "Автоматична зварка", №12, 2000р., с.86-88, стаття "Сучасні установки для повітряно-плазмового різання малої потужності"], що включає силовий транзисторний модуль, блок керування, блок чергової дуги з функцією завдання струму дуги, блок зворотного зв'язку, пневмосистему, плазмотрон, причому функцію завдання струму дуги у складі блоку чергової дуги виконує блок завдання струму дуги. Мережна напруга перетворюється у високочастотну напругу на силовому модулі. На блоці чергової дуги формуються високовольтна імпульсна напруга, для безконтактного поджіга дуги і чергова малоамперна дуга, необхідна для утворення основної дуги від силового модуля. Пневмосистема служить для керування параметрами стислого повітря. Сформовані параметри напруг і струмів різання подаються на плазмотрон, в якому збуджується спочатку чергова дуга, а після контакту чергової дуги з металом, через сигнал зворотного зв'язку включається основна робоча дуга. Проте недоліком відомого пристрою є те, що при зварці конструкцій складної форми, а також конструкцій типу "грати", при розмиканні ланцюга дуги блок зворотного зв'язку вимикає горіння дуги. Таким чином, перед початком кожного реза доводиться наново порушувати дугу, що приводить до швидкого зносу сопла і електроду плазмотрона і робить процес різання таких конструкцій малопродуктивним. За дачею даної корисної моделі є розробка нової схемотехніки інверторного пристрою для повітряноплазмового різання з функцією "різання грат" з досягненням технічного результату - підвищення ресурсу плазмотрона. Поставлена задача досягається тим, що в "Інверторном пристрої для повітряно-плазмового різання з функцією "різання грат", який включає силовий транзисторний модуль, блок керування, блок чергової дуги з блоком завдання струму дуги, блок зворотного зв'язку, пневмосистему і плазмотрон, причому входи силового транзисторного модуля і пневмосистеми з'єднані з мережею змінної напруги, а їх виходи підключені до плазмотрону, до якого також підключений вхід блоку зворотних зв'язків, вихід якого з'єднаний з входом блоку керування, виходи якого з'єднані з керівними входами силового транзисторного модуля, блоку чергової дуги і пневмосистеми, блок чергової дуги додатково містить блок утримання дуги, причому входи і виходи блоку завдання струму дуги і блоку утримання дуги з'єднані між собою і з блоком чергової дуги, крім того, силовий транзисторний модуль виконаний у вигляді блоку типа INV.PLASMA 35 (Італія), блок керування виконаний у вигляді блоку типа INV.CONTROL PLASMA (Італія), блок чергової дуги виконаний у вигляді блоку типа INV.DUTY ARC (Італія), блок завдання струму дуги виконаний у вигляді блоку типа INV.ADJUST (Італія), блок утримання дуги виконаний у вигляді блоку типа INV.TIME ARC (Італія), блок зворотного зв'язку виконаний у вигляді блоку INV.CONNECT BACK (Італія), блок зворотного зв'язку виконаний у вигляді блоку INV.CONNECT BACK (Італія), пневмосистема виконана у вигляді пристрою типа А311, 220В (Італія), а плазмотрон виконаний у вигляді пристрою типа PLASMA TORCH 35. Новим в корисній моделі, що заявляється, є підвищення ресурсу плазмотрона за рахунок введення функції утримання дуги, яка реалізується за допомогою додатково введеного до складу блоку чергової дуги нового блоку утримання дуги, що дозволяє виключити згасання дуги плазмотрона при різанні металоконструкцій типу "грати", коли періодично пропадає електричний ланцюг між дугою і металоконструкцією. Суттєвими ознаками технічного рішення, що заявляється, співпадаючими з прототипом, є: - силовий транзисторний модуль; - блок керування; - блок чергової дуги з блоком завдання струму дуги; - блок зворотного зв'язку; - пневмосистема; - плазмотрон; - входи силового транзисторного модуля і пневмосистеми з’єднані з мережею змінної напруги, а їх виходи підключені до плазмотрону; - до плазмотрону підключений вхід блоку зворотних зв’язків; - вихід блоку зворотних зв’язків з’єднаний з входом блоку керування; - виходи блоку керування з'єднані з керівними входами силового транзисторного модуля, блоків чергової дуги і з пневмосистемой. Відмітними від прототипу суттєвими ознакам! технічного рішення, що заявляється, є: - блок чергової дуги додатково містить блок утримання дуги; - входи і виходи блоку завдання струму дуги і блоку утримання дуги з'єднані між собою і з блоком чергової дуги. Приватними відмітними від прототипу суттєвими ознакам! технічного рішення, що заявляється, є: - силовий транзисторний модуль виконаний у вигляді блоку типа INV.PLASMA 35 (Італія); - блок керування виконаний у вигляді блоку типа INV.CONTROL PLASMA (Італія); - блок чергової дуги виконаний у вигляді блоку типа INV.DUTY ARC (Італія); - блок завдання струму дуги виконаний у вигляді блоку типа INV.ADJUST (Італія); - блок утримання дуги виконаний у вигляді блоку типа INV.TIME ARC (Італія); - блок зворотного зв'язку виконаний у вигляді блоку INV.CONNECT BACK (Італія); - блок зворотного зв'язку виконаний у вигляді блоку INV.CONNECT BACK (Італія); - пневмосистема виконана у вигляді пристрою типа A311, 220В (Італія); - плазмотрон виконаний у вигляді пристрою типа PLASMA TORCH 35. Між відмітними суттєвими ознаками технічного рішення, що заявляється, і технічним результатом, якій досягається, існує наступній причинно-наслідковий зв'язок. Дійсно, підвищення ресурсу плазмотрона досягається за рахунок введення функції утримання дуги, яка реалізується за допомогою додатково введеного до складу блоку чергової дуги нового блоку утримання дуги. Це нововведення дозволяє виключити згасання дуги плазмотрона при різанні металоконструкцій типу "грати", коли періодично пропадає електричний ланцюг між дугою і металоконструкцією, при цьому в прототипі блок зворотного зв'язку вимикає горіння дуги, а пристрої, що заявляється, блок утримання дуги дозволяє утримати дугу протягом заданого регульованого часу, що забезпечує горіння чергової дуги до появи чергового контакту з металом. Таким чином, перед початком кожного реза в пристрої, що заявляється, на відміну від прототипу не доводиться наново порушувати дугу, що дозволяє виключити швидкий знос сопла і електроду плазмотрона і робить процес різання таких конструкцій продуктивнішим. Приватні відмітні суттєві ознаки корисної моделі, яка заявляється, дозволяють різноманітити схемотехніку пристрою, пропонуючи виготовлювачам електрозварювального устаткування кілька варіантів реалізації технічного рішення, кожної з який є працездатнім. Досягнення зазначеного віще технічного результату можливо тільки при наявності сукупності всіх суттєвих ознак, викладених у формулі корисної моделі, при відсутності кожного з них технічний результат не може буті досягнутий. Проведений заявником аналіз рівня техніки, що включає пошук по патентних і науково-технічних джерелах інформації, з виявленням джерел, яки містять інформацію про аналоги технічного рішення, яке заявляється, дозволяє установити, що заявником не виявлено аналога, що характеризується всією сукупністю ознак, ідентичної всім суттєвим ознакам корисної моделі, яка заявляється. Виділення з переліку виявлених аналогів прототипу, як найбільш близького по сукупності суттєвих ознак, дозволяє виявити сукупність суттєвих стосовно технічного результату, зазначеному заявником, відмітних ознак пристрою, якій заявляється, викладених у формулі корисної моделі. Тому можна затверджувати, що корисна модель відповідає умові охороноздатності за критерієм "новизна". А приведений нижче опис конструкції корисної моделі дозволяє зробити висновок про відповідність технічного рішення, що заявляється, критерію "промислової застосовності", тому що дана конструкція інверторного пристрої для повітряно-плазмового різання з функцією "різання грат" дозволяє проводити різання ґратчастих металоконструкцій з великою продуктивністю при підвищеному ресурсі плазмотрона. Корисна модель ілюстрована кресленням. На Фіг.1 показана структурна схема пристрою, що заявляється. Інверторний пристрій для повітряно-плазмового різання з функцією "різання грат" складається з силового транзисторного модуля 1, блоку керування 2, блоку чергової дуги 3 з блоком завдання струму дуги 4 і блоком чергової дуги 5, блоку зворотного зв'язку 6, пневмосистеми 7 і плазмотрона 8. Входи силового транзисторного модуля 1 і пневмосистеми 7 з'єднані з мережею змінної напруги, а їх виходи підключені до плазмотрону 8, до якого також підключений вхід блоку зворотних зв'язків 6. Вихід блоку зворотних зв'язків 6 з'єднаний з входом блоку управління 2, виходи якого з'єднані з керівними входом силового транзисторного модуля 1, з входами блоків чергової дуги 3 і пневмосистеми 7. До складу блоку чергової дуги 3 входять два блоки: блок завдання струму дуги 4 і блок утримання дуги 5, причому входи і виходи блоку завдання струму дуги 4 і блоку утримання дуги 5 з'єднані між собою і з блоком чергової дуги 3. Вищезгадані блоки можуть бути виконані, наприклад, в наступному виконанні: - силовий транзисторний модуль 1 типа INV.PLASMA 35 (Італія); - блок керування 2 типи INV.CONTROL PLASMA (Італія); - блок чергової дуги 3 типи INV.DUTY ARC; - блок завдання струму дуги 4 типи INV.ADJUST (Італія); - блок утримання дуги 5 типа INV.TIME ARC (Італія) - блок зворотного зв'язку 6 INV.CONNECT BACK (Італія); - пневмосистема 7 типа A311, 220В (Італія); - плазмотрон 8 PLASMA TORCH 35 входить в комплект установки УПРЧ-0351. Силовий транзисторний модуль 1 є електронним блоком, виконаний на транзисторах MOSFET структури, який перетворить енергію мережі у високочастотні імпульсні параметри, необхідні для різання. Блок типа INV.PLASMA 35 (Італія) має наступні характеристики: - напруга і частота мережі - 220В, 50Гц; - номінальний струм реза - 35А; - номінальна робоча напруга - 120В. Блок керування 2 служить для формування імпульсів керування силовим модулем і пневмосистемою за допомогою великої інтегральної мікросхеми. Блок типа INV.CONTROL PLASMA (Італія) живиться стабілізованою напругою 12В. Блок чергової дуги 3 формує крутопадаючу зовнішню характеристику і задає необхідний малоамперний струм. Блок типа INV.DUTY ARC забезпечує величину чергового струму до 10А. Блок завдання струму дуги 4 забезпечує необхідне значення струму завдання при регулюванні робочого струму. Блок типа INV.ADJUST (Італія) погоджує сигнал завдання від потенціометра з блоком керування. Блок утримання дуги 5 забезпечує необхідні тимчасові затримки горіння чергової дуги без робочого струму. Блок типа INV.TIME ARC (Італія) формує сигнал, що утримує струм чергової дуги заданий час. Час утримання регулюється в межах 1-5 сек. Блок зворотного зв'язку 6 перетворить сигнали з датчиків в необхідну форму сигналів для блоку керування. Блок типа INV.CONNECT BACK (Італія) забезпечує стабілізацію заданих параметрів. Пневмосистема 7 служить для керування потоком стислого повітря, спрямованого в плазмотрон. Пневмосистема типа А311, 220В (Італія) забезпечує регулювання параметрів стислого повітря: тиск 0-10бар, витрата 0-160л/хв. Плазмотрон 8 є робочим інструментом установки і служить для утримання чергової і робочої дуги для безпосередньої дії на розрізаючий метал. Плазмотрон типа PLASMA TORCH 35 входить в комплект установки УПРЧ-0351 і розрахований на робочий струм до 35А. Установка УПРЧ-0351 працює таким чином. На установку заздалегідь подається напруга живлячої мережі і тиск стислого повітря з необхідними параметрами. При натисненні кнопки на плазмотроні робочу напругу установки і стисле повітря подаються на плазмотрон. При цьому збуджується чергова дуга. При контакті чергової дуги з розрізаючим виробом збуджується високотемпературна робоча дуга, яка своєю тепловою дією активно розплавляє метал. Стисле повітря є як плазмообразуючим, так і охолоджуючим газом. Його параметри регулюються за допомогою пневмосистеми. При роботі в режимі "різання грат" у момент відсутності контакту робочої дуги з металом утримується чергова дуга, яка забезпечує легке збудження робочої дуги при поновленні контакту з металом. Установка УПРЧ-0351 має наступні характеристики: Номінальний струм реза, А 35; Напруга холостого ходу. В, не більше 300; Межі регулювання струму реза, А 10-40; Струм чергової дуги, А, не більше 10; Габаритні розміри, мм, не більше 350х160х250; Маса, кг, не більше -8,5. У порівнянні з аналогом пристрій, що заявляється, має наступні переваги: - наявність режиму "різання ґрат" забезпечуючого підвищену продуктивність роботи і економію швидкозношуваних деталей плазмотрона (сопла і електроду); - високий коефіцієнт корисної дії установки (95%), що забезпечує енергозбереження; - значно менші габаритні розміри і маса установки, що економить різні матеріали в процесі виробництва. Підводячи підсумок вищеописаному, можна вказати наступні особливості і переваги пристрою, що заявляється: - за рахунок додатково введеного до складу блоку чергової дуги нового блоку утримання дуги виключається згасання дуги плазмотрона при різанні металоконструкцій типу "грати" в мить, коли періодично пропадає електричний ланцюг між дугою і металоконструкцією, при цьому в прототипі блок зворотного зв'язку вимикає горіння дуги, а пристрої, що заявляється, блок утримання дуги дозволяє утримати дугу протягом заданого регульованого часу, що забезпечує горіння чергової дуги до появи чергового контакту з металом; - підвищується продуктивність різання гратчастих конструкцій і суттєво збільшується ресурс роботи плазмотрона, оскільки перед початком кожного реза в пристрої, що заявляється, на відміну від прототипу не доводиться наново порушувати дугу, що дозволяє виключити швидкий знос сопла і електроду плазмотрона і робить процес різання таких конструкцій продуктивнішим. На підставі усього вище викладеного можна зробити висновок, що задача, поставлена в дійсної корисної моделі - розробка нової схемотехніки інверторного пристрою для повітряно-плазмового різання з функцією "різання грат" - виконана з досягненням технічного результату - підвищення ресурсу плазмотрона.

ДивитисяДодаткова інформація

Назва патенту англійськоюInverter device for air-plasma cutting with function of cutting of grating

Автори англійськоюSytnik Valerii Vasyliovych

Назва патенту російськоюИнверторное устройство для воздушно-плазменного резания с функцией резание решеток

Автори російськоюСытник Валерий Васильевич

МПК / Мітки

МПК: B23K 9/10, B23K 9/095, B23K 9/12

Мітки: інверторний, різання, функцією, повітряно-плазмового, грат, пристрій

Код посилання

<a href="https://ua.patents.su/4-22764-invertornijj-pristrijj-dlya-povitryano-plazmovogo-rizannya-z-funkciehyu-rizannya-grat.html" target="_blank" rel="follow" title="База патентів України">Інверторний пристрій для повітряно-плазмового різання з функцією “різання грат”</a>

Попередній патент: Багатоінверторний випрямляч паралельного включення

Наступний патент: Малоінерційний індукційний перетворювач механічної енергії вітру в теплову

Випадковий патент: Спосіб отримання похідних тіазолу та їх солей з лужними металами