Спосіб виправлення маючих місцеві викривлення профіля довгомірних виробів

Номер патенту: 22764

Опубліковано: 21.04.1998

Автори: Лобанов Олександр Іванович, Морозов Рудольф Павлович, Блошинський Григорій Павлович

Формула / Реферат

Способ правки имеющих местные искажения профиля длинномерных изделий путем растяжения их в направлении продольной оси при нагреве до температуры 610— 1400°С и последующем охлаждении с осуществлением дополнительного скручивания в процессе охлаждения, отличающийся тем, что скручиванию подвергают последовательно по всей длине изделия только участки искажения его профиля с помощью пары захватов, скручивание осуществляют поворотом искаженного участка профиля в плоскости, перпендикулярной продольной оси изделия, до получения заданного профиля, при этом расстояние между местами установки захватов составляет 0,1-0,7 длины искаженного участка профиля.

Текст

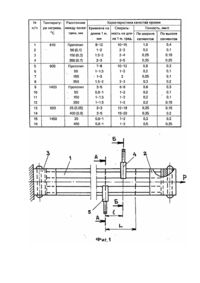

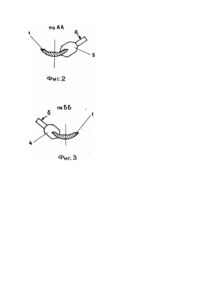

Изобретение относится к обработке металлов давлением, в частности к правке длинномерных изделий, имеющих сложный профиль, и может быть использовано, например, при правке фасонных сегментов труб в нагретом состоянии. Известен способ правки длинномерных изделий, согласно которому изделие, подлежащее правке, подвергают продольному растяжению и скручиванию в поперечной плоскости как без нагрева, так и при нагреве изделия. Усилия растяжения и скручивания прикладывают к концам изделия [Семененко Ю. Л. Отделка профилей и труб давлением. М., "Ме таллургия", 1972, с. 214, 215]. Рассматриваемый способ правки обеспечивает устранение таких видов общей пространственной кривизны, как продольная волнистость и саблевидность, а также спиральность, в профильных длинномерных изделиях, которые имеют простые профили, например профили в виде круга, квадрата, прямоугольника. Однако в длинномерных изделиях, особенно в изделиях, полученных прессованием, с более сложным профилем, например с профилем в виде овала, многогранника, фасонного сегмента и т. п., наряду с общей пространственной кривизной, наблюдаются местные искажения профиля длиной менее 0,5 м, проявляющиеся в случайных о тклонениях профиля от прямолинейности, в скручивании профиля, в изгибе его кромок и в виде други х нерегулярных искажений. Для устранения таких местных искажений профиля данный способ является неэффективным, так как внешние усилия растяжения и скручивания, приложенные к концам изделия, не могут воздействовать непосредственно на небольшие местные искажения профиля, случайно распределенные по всей длине изделия. Известен также способ правки длинномерных изделий путем растяжения их в направлении продольной оси при нагреве до температуры 610-1400°С и последующем охлаждении с осуществлением дополнительного скручивания в процессе охлаждения, причем скручивание выполняют" при знакопеременном приложении усилий к концам изделия в течение 5-8 циклов [Авт. св. СССР № 1433354, кл. В 21 D 3/00, 1988]. Согласно этому способу усилия растяжения и скручивания для осуществления правки прикладывают к концам изделия, в результате чего достигают требуемую прямолинейность при правке длинномерных изделий, имеющих сравнительно простые профили (в виде круга, квадрата, прямоугольника), в которых общая пространственная кривизна, выражающаяся в продольной волнистости, саблевидности, спиральности, имеет в основном регулярный характер. Однако в изделиях со сложным профилем, особенно в длинномерных прессованных изделиях с -профилем в виде овала, многогранника, фасонного сегмента и т. п., кроме общей пространственной кривизны, наблюдаются случайные (нерегулярные местные искажения профиля). Так как в данном способе правки усилия растяжения и скручивания приложены к концам изделия, эти случайные местные искажения профиля не устраняются, и требования по прямолинейности и точности размеров изделий сложного профиля с помощью этого способа выполнить невозможно. Задачей, решаемой с помощью предлагаемого изобретения, является создание способа правки имеющих местные искажения профиля длинномерных изделий, в котором путем изменения условий приложения усилий скручивания обеспечивается повышение точности размеров, а следовательно, и качества правки, Поставленная задача решена тем, что в способе правки имеющих местные искажения профиля длинномерных изделий путем растяжения их в направлении продольной оси при нагреве до температуры 610-1400°С и последующем охлаждении с осуществлением дополнительного скручивания в процессе охлаждения, согласно изобретению, скручиванию подвергают последовательно по всей длине изделия только участки искажения его профиля с помощью пары захватов, скручивание осуществляют поворотом . искаженного участка профиля в плоскости, перпендикулярной продольной оси изделия, до получения заданного профиля, при этом расстояние между местами установки захватов составляет 0,1-0,7 длины искаженного участка профиля. Предлагаемый способ правки отличается от способа, принятого в качестве прототипа, тем что усилия скручивания при правке прикладывают не к концам изделия, а только к участкам местных искажений профиля поворотом их с помощью пары захватов указанным выше образом. Техническим результатом использования предлагаемого изобретения является, повышение точности геометрических размеров. Это достигается благодаря тому, что при местном скручивании только искаженных участков с помощью пары захватов формируется правильная (заданная) форма профиляизделия без изменения профиля на участках, не требующи х правки. Расстояние между захватами при местном скручивании, равное 0,1-0,7 длины искаженного участка профиля, определено экспериментально. Предлагаемый способ поясняется чертежами, где на фиг. 1 показана схема правки изделия в виде фасонного сегмента трубы ' при использовании электроконтактной установки для нагрева изделия, вид в плане; на фиг. 2 - сечение АА; на фиг. 3 - сечение ББ. Способ осуществляют следующим образом. Концы длинномерного профильного изделия 1 закрепляют в зажимах 2 и 3 клещевого типа установки для электроконтактного нагрева (схема подключения зажимов установки к источнику питания не показана). Профиль зажимов 2 и 3 соответствуе т профилю подлежащего правке изделия, что предотвращает искажение формы его концов. К подвижному зажиму 2 прикладывают растягивающую нагрузку Р. зависящую от площади поперечного сечения изделия и температуры его нагрева. На зажимы 2 и 3 подают напряжение и нагревают изделие 1 до температуры в интервале 610-1400°С. С увеличением температуры нагрева длина изделия 1 увеличивается. Увеличение длины изделия 1 компенсируется перемещением захвата 2 под действием нагрузки Р. При этом под действием растягивающей нагрузки Ρ в нагретом до заданной температуры изделии 1 устраняется его общая пространственная кривизна (волнистость, саблевидность, спиральность). После нагрева до заданной температуры изделие 1 осматривают по всей длине, выявляя и отмечая участки местных искажений профиля. Затем отключают питание установки электричесхим током - начинается процесс охлаждения изделия 1, на которое продолжает действовать растягивающая нагрузка Р. С началом охлаждения на первом участке искажения профиля устанавливают два захвата 4 и 5. Один захват, например захват 4, располагают с одной стороны участка искажения профиля, второй захват 5 устанавливают в зоне наибольшего искажения профиля или вблизи нее (при большой длине искаженного участка). Постепенно скручивают изделие 1 путем поворота захватов 4 и 5 навстречу др уг друга, как показано стрелками "а" и "б" на фиг. 2 и 3, выправляя профиль в данном месте искаженного участка. В процессе правки захваты 4 и 5 располагают друг от друга на расстоянии I от 0,1 до 0,7 длины L участка искажения профиля. Границы искаженного участка профиля на фиг. 1 обозначены пунктиром. Перемещают захваты 4 и 5 вдоль данного участка, скручивая искаженный профиль после каждой установки захватов 4 и 5, до получения заданного профиля на длине всего первого участка. Затем переходят к следующему участку искажения профиля, который правят аналогичным образом. Переходя от одного искаженного участка к другому, правят изделие 1 последовательно по всей его длине в процессе охлаждения. При небольшом числе мест искажений (например, менее десяти) изделие 1 по всей его длине можно выправить в процессе охлаждения с одного нагрева. При большем числе мест искажений, если изделие 1 не выправлено полностью, его подвергают повторному нагреву. После окончания правки зажимы 2 и 3 установки освобождают, и изделие 1 извлекают из установки. Правку партии прессованных фасонных сегментов труб диаметром 42 мм из стали 45 длиной 3-3,5 м (ширина сегмента 35 мм, толщина стенки по донной части - 4 мм) выполнили на установке для электроконтактного нагрева труб типа "РАФ" с использованием растягивающей нагрузки Р=300 кг. Температура нагрева составляла 610-1400°С. Число местных искажений профиля в обработанных изделиях не превышало десяти участков, что позволило выполнять правку изделий с одного нагрева. Длина L искаженных участков профиля составляла примерно 0,5 м. Правку фасонных сегментов, имеющих местные искажения профиля, осуществляли вр учн ую с помощью двух одинаковых специальных захватов. Расстояние I между захватами при правке находилось в пределах от 0,1 до 0,7 длины искаженного участка профиля (h0,10,7). После правки проводили измерения кривизны сегментов на длине 1 м, спиральности на длине 1 м и точности их размеров по ширине и высоте профиля. Для сохранения выполнили правку фасонных сегментов в соответствии с принятым в качестве прототипа способом (на установке с вращающимся подвижным захватом), а также правку с параметрами способа, выходящими за предлагаемые пределы. Результаты проведенных испытаний представлены в таблице. Как видно из представленных в таблице данных, предлагаемый способ правки изделий со сложным профилем обеспечивает существенное улучшение качества правки (поз. 2-4, 6-8, 10-12) по сравнению со способом-прототипом (поз. 1, 5, 9). При осуществлении способа с параметрами, выходящими за предельные пределы (поз. 13-16) качество правки снижается. Это обусловлено тем, что при температуре изделия ниже 610°С (поз. 13, 14) даже при минимально возможном расстоянии между захватами (поз. 13) качество правки хуже, чем при температуре 610°С (поз 2-4), из-за увеличения упругости стали, а при температуре изделия выше 1400°С (поз 15, 16) качество правки, оцениваемое по показателям точности размеров (см. две последние графы в таблице), как при меньшем (поз. 15), так и при большем (поз. 16) расстояниях между захватами по сравнению с предлагаемыми расстояниями снижается из-за высокой пластичности металла, которая вызывает неконтролируемые местные уменьшения размеров профиля изделия. Таким образом, предлагаемый способ правки обеспечивает существенное повышение точности геометрических размеров, а следовательно, и качество правки имеющих местных искажения профиля длинномерных изделий, в частности 3-6-кратное улучшение показателей кривизны, спиральности и точности размеров фасонных сегментов труб по сравнению со способом правки, принятым в качестве прототипа.

ДивитисяДодаткова інформація

Автори англійськоюLobanov Oleksandr Ivanovych, Morozov Rudolf Pavlovych

Автори російськоюЛобанов Александр Иванович, Морозов Рудольф Павлович

МПК / Мітки

МПК: B21D 3/00

Мітки: місцеві, маючих, виправлення, викривлення, спосіб, профіля, довгомірних, виробів

Код посилання

<a href="https://ua.patents.su/4-22764-sposib-vipravlennya-mayuchikh-miscevi-vikrivlennya-profilya-dovgomirnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виправлення маючих місцеві викривлення профіля довгомірних виробів</a>

Попередній патент: Спосіб підігрівання рідини в газовій котельній установці

Наступний патент: Інструмент для виймання труб

Випадковий патент: Спосіб виготовлення радіаційно безпечних шлаколужних в'яжучих на основі відвальних доменних шлаків і метасилікату натрію