Електрична сольова піч для безперервного рафінування магнію та магнієвих сплавів

Номер патенту: 22842

Опубліковано: 21.04.1998

Автори: Герб Андрій Павлович, Сікорська Ірина Леонідівна, Баранник Іван Андрійович, Хамідов Олександр Мухаммедович, Шнейдер Валерій Пінхусович, Петров Володимир Іванович

Формула / Реферат

1. Электрическая солевая печь, для непрерывного рафинирования магния и магниевых сплавов, содержащая ванну, разделенную вертикальными перегородками с отверстиями на периферийные камеры рафинирования, перекрытие с технологическими патрубками и люками, съемную центральную шахту, установленную с возможностью вертикального перемещения и закрепленную верхним торцом в перекрытии, отличающаяся тем, что, вертикальные перегородки, выполнены из того же материала, что и центральная шахта и составляют единую конструкцию с последней и закреплены своими верхними торцами в перекрытии, при этом одна из перегородок выполнена без отверстия.

2. Электрическая солевая печь по п.1, отличающаяся тем, что шахта и перегородки выполнены в виде сварной конструкции отдельных элементов.

3. Электрическая солевая печь по п.1, отличающаяся тем, что она включает не менее одной и не более трех перегородок.

4. Электрическая солевая печь по п.1, отличающаяся тем, что она включает не менее трех и не более шести электродов.

Текст

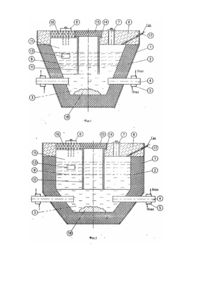

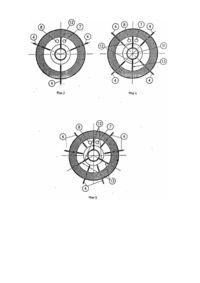

Изобретение относится к металлургическому оборудованию, в частности к печам для непрерывного рафинирования магния и его сплавов. Известна электрическая печь для не-· прерывного рафинирования магния [Патент США № 3882261], имеющая футерованные огнеупорными материалами под, боковые стенки и своди включающая: вертикальные перегородки, разделяющие печь на центральную камеру и несколько периферических камер, расположенных вокруг центральной, причем указанная центральная камера имеет съемную крышку и изолирована от периферических камер массой расплавленной соли, все указанные камеры сообщаются между собой в своих нижних частя х и каждая из указанных периферических камер сообщается с примыкающей к ней периферической камерой на таком уровне в печи, чтобы происходил последовательный переток рафинированного металла из первой периферической камеры в последнюю; отверстия в своде для введения в печь и выпуска рафинированного металла. В этой печи центральная шахта установлена на выступах вертикальных перегородок, а электроды расположены выше нижних торцов перегородок и центральной шахты. Срок службы этой печи обычно не превышает одного года из-за разрушения вертикальных перегородок и деформации нижней части центральной шахты, расположенной в зоне действия электродов. Замена шахты и перегородок возможна только при полной остановке печи и ее демонтаже. Этих недостатков частично лишена электрическая солевая печь для непрерывного рафинирования магния [Авт.св. СССР № 1061567)], содержащая ванну, разделенную вертикальными перегородками на периферийные камеры рафинирования, центральную шахту, электроды и перекрытие с технологическими патрубками и люками, и отличающаяся тем, что с целью повышения срока службы, центральная шахта установлена с возможностью вертикального перемещения и закреплена своим верхним торцом, при чем нижние торцы вертикальных перегородок и центральной шахты расположены выше верхней кромки греющих электродов. Однако вертикальные перегородки остаются самым слабым элементом конструкции печи, определяющим срок ее полной останови на капитальный ремонт, поэтому срок службы такой печи не превышает 16-18 мес. Задачей настоящего изобретения является увеличение продолжительности непрерывной эксплуатации печи до 3-5 лет. В печи-прототипе [Авт.св. СССР № 1061567] съемная центральная шахта выполнена из одного материала (обычно из чугуна или стали), а вертикальные перегородки из другого материала (обычно огнеупорный кирпич или жаростойкий бетон), поэтому без остановки печи на капитальный ремонт невозможно производить замену разрушивши хся вертикальных перегородок. Этот недостаток может быть установлен только при условии, что вертикальные перегородки выполнены из того же материала, что и центральная шахта, и составляют единую конструкцию с последней и закреплены своими верхними торцами, как и центральная шахта, в перекрытии печи, при этом одна из перегородок выполнена без отверстия. На фиг. 1,2 показана электрическая солевая печь, вертикальный разрез; на фиг. 3,4,5 - то же, вид сверху. Электропечь состоит из кожуха 1, футерованного изнутри огнеупорными и теплозащитными материалами 2. Нижняя часть (на 1/3-1/2) рабочего пространства печи заполнена греющим солевым расплавом из смеси солей 3, подвод электрического тока к солевому расплаву осуществляется через электроды 4, охлаждаемые с помощью водяных рубашек 5. В перекрытии 6 имеются патрубки 7,8 для заливки магния или магниевого сплава 9 и выливки их после рафинирования, а также другие отверстия для чистки электродов, установки термопар, уровнемера и т.п. Печь может иметь кожух конической (фиг.1) или цилиндрической формы (фиг.2). В центре печи установлена с возможностью вертикального перемещения шахта 11 с одной или более вертикальных перегородок 12. Одна перегородка (фиг.3)отверстия не имеет, что исключает перемешивание нерафинированного и рафинированного металла; при наличии двух (фиг.4) или трех (фиг.5) вертикальных перегородок одна или две из них снабжены отверстиями 13. Верхняя часть шахты 11 снабжена фланцем 14 с помощью которого центральная шахта закрепляется на своде печи. Центральная шахта и радиальные вертикальные перегородки погружены в солевой расплав на глубину достаточную, чтобы исключить перетекание металла из периферийных камер во внутрь центральной шахты, заполненной солевым расплавом, но при этом нижние торцы шахты и вертикальных перегородок должны быть расположены выше верхних кромок электродов для уменьшения электротермической нагрузки на эти элементы конструкции. Центральная солевая шахта и радиальные вертикальные перегородки сверху укрыты крышками 15 и 16. Для создания нейтральной или защитной атмосферы над поверхностью расплавленного металла в печи предусмотрен патрубок 17, соединяемый с источником инертного или защитного газа. Центральная шихта и вертикальные перегородки могут представлять собой монолитную конструкцию, отлитую из одного материала (жаростойкого чугуна или стали), либо из отдельных элементов, соединяемых между собой в единое целое сваркой перед установкой в печь или во время монтажа печи. В зависимости от габаритов и производительности печи, а также условий ее эксплуатации печь должна иметь не менее одной (фиг.3) и не более трех (фиг.5) перегородок, при этом одна из перегородок не должна иметь отверстия. Одна сплошная перегородка (фиг.3) обеспечивает разделение рабочего пространства печи, заполненного металлом, не допуская непосредственного смешивания нерафинированного металла, сливаемого через патрубок 7, с рафинированным, извлекаемым из печи через патрубок 8. С увеличением количества перегородок до двух (фиг.4) и трех (фиг.5) удлиняется путь и, соответственно, время отстаивания металла в печи, что обеспечивает полную очистку его о т неметаллических включений. Максимальное количество перегородок ограничивается, как соображением обеспечения прочности конструкции и срока ее службы, так и практическими данными, подтверждающими достаточность разделения рабочего пространства печи на три камеры, чтобы обеспечить практически полное очищение металла от неметаллических включений. В зависимости от выбора количества вертикальных перегородок и производительности печи для обеспечения равномерного распределения тепловой энергии, выделяющейся при прохождении электрического тока через солевой расплав, количество электродов должно быть не менее трех (фиг.3). Печь работает следующим образом. Печь после сушки и разогрева футеровки через центральную солевую ща хту 11 заполняют расплавом солей 3 известного состава (обычно смесь хлоридов щелочных, щелочно-земельных металлов и магния), имеющих большую плотность, чем расплавленный металл 9, и подают напряжение на греющие электроды 4. При прохождении электрического тока через солевой расплав в междуэлектродном пространстве выделяется тепловая энергия, за счет которой происходит нагрев солевого расплава в печи до заданной температуры. После разогрева солевого расплава печи до 700-720°С на поверхность солевого расплава через сливное отверстие 7 в своде печи заливают подлежащий очистке магний или магниевый сплав, который очищается от нерастворимых примесей (оксиды, нитриды, хлориды, интерметаллиды) по мере его отстаивания при последовательном перетекании из камеры в камеру через отверстия в перегородке (перегородках) (фиг. 4,5). Очищенный (рафинированный) металл через специальное отверстие 8 выводится из печи одним из известных способов (например, вакуум-ковшом) или с помощью насоса подается на конвейер для разливки в слитки. Примеси, которые имеют плотность большую, чем у расплавленного металла и солевого расплава, оседают на подину печи в форме шлама 18 и скапливаются преимущественно в ее центральной части, благодаря конической форме нижней части футеровки печи (фиг. 1,2). Металл 9 не поступает в центральную камеру, образуемую цилиндрической центральной шахтой, которая всегда заполнена только солевым расплавом 3. Шлам 18 извлекают из печи через определенные интервалы по мере его накопления через центральную шахту 11, для чего снимают крышку 15 с отверстия шахты 11, и проникают специальным инструментом через слой солевого расплава 3 в шахте 11 к слою шлама 18, накопившегося на подине печи. При этом периферийные камеры остаются герметически изолированными и в них продолжается процесс рафинирования металла. Подаваемый через отверстие 17 в своде печи инертный (аргон) или защитный газ (например, смесь газов: воздух + SF6 + СО2) предотвращает поверхностное окисление металла. Кольцевое поперечное сечение печи и центральной шихты, выполненной как единое целое с вертикальными перегородками, способствуют усилению прочности корпуса печи и футеровки, а возможность замены центральной шахты одновременно с вертикальными перегородками без остановки печи позволяет продлить срок ее непрерывной эксплуатации до 3-5 лет. Заявляемая конструкция печи пригодна для непрерывного рафинирования не только магния, но и магниевых сплавов.

ДивитисяДодаткова інформація

Автори англійськоюBarannik Ivan Andriiovych, Petrov Volodymyr Ivanovych, Sikorska Iryna Leonidivna, Herb Andrii Pavlovych, Khamidov Oleksandr Mukhammedovych

Автори російськоюБаранник Иван Андреевич, Петров Владимир Иванович, Сикорская Ирина Леонидовна, Герб Андрей Павлович, Хамидов Александр Мухаммедович

МПК / Мітки

МПК: F27B 17/00

Мітки: піч, безперервного, магнію, магнієвих, сольова, сплавів, електрична, рафінування

Код посилання

<a href="https://ua.patents.su/4-22842-elektrichna-solova-pich-dlya-bezperervnogo-rafinuvannya-magniyu-ta-magniehvikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Електрична сольова піч для безперервного рафінування магнію та магнієвих сплавів</a>

Попередній патент: Пристрій для термінового контролю температури по радіусу колошника доменної печі

Наступний патент: Пристр1й для різки гумотросових конвейєрних стрічок

Випадковий патент: Валковий прес для брикетування дрібнофракційних матеріалів