Пластичне мастило та спосіб його одержання

Номер патенту: 23337

Опубліковано: 31.08.1998

Автори: Сівак Олена Михайлівна, Мніщенко Ганна Іванівна, Стахурський Олександр Дмитрович, Македонський Олег Олександрович, Кобилянський Євген Васильович, Ленд'єл Йосип Васильович, Курило Стефан Михайлович, Малашевська Олена Михайлівна, Іщук Юрій Лукич, Дугіна Людмила Миколаївна, Кравчук Галина Григорівна

Формула / Реферат

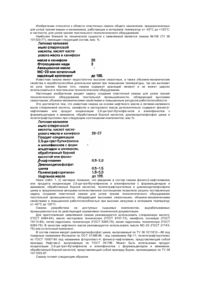

1. Пластичная смазка, содержащая минеральное или синтетическое масло и загуститель на основе карбоната щелочноземельного металла, стабилизированного поверхностно-активным веществом, отличающаяся тем, что в качестве загустителя она содержит карбонат щелочноземельного металла, стабилизированный алкилсалицилатом щелочноземельного металла с числом углеродных атомов в алкиле 10-18, и дополнительно содержит гидроксид щелочноземельного металла, при следующем соотношении компонентов, мас.%:

Карбонат щелочноземельного металла

14-30

Алкилсалицилат щелочноземельного металла с числом углеродных атомов в алкиле 10-18

9-20

Гидроксид щелочноземельного металла

6-10

Минеральное или синтетическое масло

До 100

2. Способ получения пластичной смазки, отличающийся тем, что алкилсалициловые кислоты с числом углеродных атомов в углеводородном радикале 10-18 и гидроксид щелочноземельного металла обрабатывают диоксидом углерода при массовом соотношении реагентов 1:1,3-2,2:0,5-1,0, соответственно, в среде минерального или синтетического масла и углеводородного растворителя в присутствии промотора при температуре 30-80°С с последующим отделением растворителя и промотора и гомогенизацией полученного продукта.

Текст

Изобретение относится к составам и способам получения пластичных смазок, а конкретнее к консервационным смазкам, предназначенным для использования в качестве антикоррозионных покрытий механизмов, работающих в условиях высоких температур и повышенной влажности. Известны консервационные смазки на основе минерального масла, в которых в качестве загустителя используются твердые углеводороды (петролатум, церезин, парафин и др.) [1]. Высокими консервационными свойствами характеризуется консервационная смазка ЗЭС (ТУ 38 10147474) на основе минерального масла, загущенного алюминиевым мылом синтетических жирных кислот фракции C10-C16 (9%) и петролатумом (11%) с добавлением присадки – MgSO4 (0,1%)[1, с.145]. Однако она имеет относительно невысокие показатели температур каплепадения и сползания, что не позволяет использовать ее в качестве антикоррозионного покрытия в условиях высоких температур. За рубежом разработаны пластичные смазки, в которых в качестве загустителя используют сверхщелочный сульфонат щелочноземельного металла - карбонат щелочноземельного металла (в форме кальцита), стабилизированный солями маслорастворимых сульфокислот. Наиболее близкой по технической сущностей достигаемому эффекту к заявляемой является смазка [2] на основе минерального или синтетического масла, загущенного сверхщелочным сульфонатом кальция - карбонатом кальция, стабилизированным кальциевыми солями маслорастворимых сульфокислот, следующего состава, мас.%: Карбонат кальция 5-40 Кальциевые соли маслорастворимых сульфокислот 5-65 Минеральное или синтетическое масло До 100 Известная смазка характеризуется высокой температурой каплепадения, хорошими смазочными свойствами, однако антикоррозионные показатели ее недостаточно высокие, что не позволяет применять ее в жестких условиях работы в особо влажных и агрессивных средах. Задачей изобретения является создание высокотемпературной пластичной смазки, обладающей наряду с высокими смазочными и объемно-механическими свойствами также улучшенными антикоррозионными показателями, что позволит применять ее в качестве консервационной смазки в условиях высоких температур, повышенной влажности и в агрессивных средах. Поставленная задача решена составом предлагаемой смазки и способом ее получения. Предлагаемая смазка содержит минеральное или синтетическое масло, загущенное высокощелочным алкилсалицилатом щелочноземельного металла С 10-С18, то есть она отличается от смазки-прототипа, содержащей минеральное или синтетическое масло и карбонат кальция, стабилизированный поверхностноактивными веществом, тем, что в качестве загустителя содержит карбонат щелочноземельного металла, стабилизированный алкилсалицилатом щелочноземельного металла с числом углеродных атомов в углеводородном радикале 10-18, и дополнительно содержит гидроксид щелочноземельного металла при следующем соотношении компонентов, мас.%: Карбонат щелочноземельного металла 14-30 Алкилсалицилат щелочноземельного металла С10-С18 9-20 Гидроксид щелочноземельного металла 6-10 Минеральное или синтетическое масло До 100 Способы получения смазок такого состава неизвестны. Известны способы получения высокощелочных дисперсий карбоната щелочноземельного металла, стабилизированного алкилсалицилатом щелочно-земельного металла. Такие продукты используют в качестве моюще-диспергирующих присадок к моторным маслам и получают взаимодействием алкилсалицилата щелочно-земельного металла с оксидом или гидроксидом щелочно-земельного металла и диоксидом углерода в среде минерального или синтетического масла, в присутствии углеводородного растворителя и промотора. Температура процесса зависит от применяемого промотора [3]. Для обеспечения высокой щелочности (300-400 мгКОН/г) и други х потребительских свойств получаемой присадки существенное значение имеет соотношение основных реагентов: алкилсалициловые кислоты, гидроксид щелочноземельного металла, диоксид углерода, которое при синтезе высокощелочных присадок должно быть соответственно 1:0,4-0,7:0,1-0,25 [4,5]. Однако известные высокощелочные алкилсалицилатные присадки не могут быть использованы в качестве загусти телей пластичных смазок, т.к. не обладают необходимыми структурно-механическими свойствами. Нами было установлено, что для получения высокощелочной (порядка 400 мгКОН/г) пластичной структурированной дисперсии карбоната щелочно-земельного металла, стабилизированного алкилсалицилатом щелочно-земельного металла в минеральном или синтетическом масле, пригодной в качестве загустителя пластичной смазки, реагенты: алкилсалициловые кислоты C10-C18, гидроксид щелочноземельного металла и диоксид углерода необходимо взять в соотношении 1:1,3 - 2,2:0,5-1,0. При таком соотношении реагентов и использовании технологических приемов, известных в те хнологии получения алкилсалицилатных присадок, разработан принципиально новый способ получения пластичной смазки с улучшенными антикоррозионными показателями, состав которой представлен в п. 1 формулы изобретения, т.е. поставленная задача решена новым путем с достижением необходимого технического результата. Заявляемую смазку получают взаимодействием алкилсалициловых кислот с числом углеродных атомов 6 углеводородном радикале 10-18 с гидроксидом щелочно-земельного металла и диоксидом углерода, взятых в соотношении 1:1,3 - 2,2:0,5-1,0, в среде минерального или синтетического масла при температуре 30-80°С в присутствии промотора и углеводородного растворителя, с последующим отделением промотора и растворителя и гомогенизацией полученного продукта. В качестве промотора могут быть использованы метанол, этанол, пропанолы, бутанолы и др. алифатические спирты. В качестве исходных алкилсалициловых кислот используют алкилсалициловые кислоты с числом углеродных атомов в углеводородном радикале 10-18, например, полученные как полупродукт в производстве алкилсалицилатных присадок с использованием в качестве алкилирующего агента олигомеров этилена С16-С18 или алкил (C10-C18) - салициловые кислоты, выделенные из шлама производства алкилсалицилатных присадок, а также более узкие фракции кислот, полученные направленным синтезом при алкилировании фенола соответствующими олефинами. В качестве дисперсионной среды могут быть использованы: минеральное (нефтяное) масло или синтетические масла: полисилоксановые жидкости, сложные эфиры, углеводородные масла. Ниже (табл.1-2) показано, что предлагаемый способ и состав пластичной смазки, объединенные единым изобретательским замыслом, позволяют решить поставленную задачу создания консервационной смазки с высокими потребительскими свойствами и при этом расширить сырьевую базу такого рода смазок. Пример 1. Смесь, состоящую из 34,65 г (1 в.ч,) алкилсалициловых кислот с числом углеродных атомов в алкиле 16-18, 65,34 г нефтяного масла, 150 мл толуола, 105 мл матанола, 58,5 г (2,16 в.ч.) извести-пушонки подвергают обработке 19,2 г (0,71 в.ч.) СО2 при 40°С. По окончании реакции добавляют 55 г нефтяного масла и отгоняют растворители и промотор. Отгонку ведут до 110°С при атмосферном давлении и при вакууме 0,03-0,04 МПа до 135°С. На стадии отгонки при 100°С загружают 67,31 г нефтяного масла. Полученную смазку гомогенизируют через сутки на малой краскотерочной машине путем четырехкратного пропускания между валками при зазоре 3×10-5 м. Пример 2. Смазку получают, как описано в примере 1, за исключением того, что загружают 38,5 г (1 в,ч.) алкилсалициловых кислот (алкил С 12-С14 58,46 (1,95 в.ч.) извести-пушонки и расходуют 19,2 г (0,64 в.ч.) СО 2. После карбанатации добавляют 55 г нефтяного масла и на стадии отгонки при 100°С добавляют 63,5 г нефтяного масла. Пример 3. Процесс получения смазки проводят по примеру 1, но для проведения процесса загружают 42,35 г (1 в.ч.) алкилсалициловых кислот – C16-C18, 58,79 г (1,78 в.ч.) извести-пушонки и расходуют 19,2 г (0,58 в.ч.) СО 2. После карбонатации добавляют 55 г нефтяного масла и на стадии отгонки при 100°С добавляют 59,32 г нефтяного масла. Пример 4. Процесс получения смазки проводят по примеру 1, но загружают 46,2 г (1 в.ч.) алкилсалициловых кислот (R-C10-C18). 59,12 г (1,65 в.ч.) извести-пушонки и расходуют 19,2 г (0,53 в.ч.) СО2. После окончания карбонатации добавляют 55 г нефтяного масла и на стадии отгонки при 100°С добавляют 55,14 г нефтяного масла. Пример 5. Процесс проводят аналогично примеру 1, однако загружают 50,1 г (1 в.ч.) алкилсалициловых кислот (алкил C16-С18), 80 г нефтяного масла, 64,95 г (1,66 в.ч.) извести-пушонки. Смесь обрабатывают 21,2 г (0,54 в.ч.) СО2, после окончания карбонатации добавляют 55 г нефтяного масла. В дальнейшем процесс проводят по примеру 1, за исключением того, что на стадии отгонки при 100°С загружают 28,75 г нефтяного масла. Пример 6. Процесс получения смазки проводят аналогично примеру 1, за исключением того, что загружают 54 г (1 в.ч.) алкилсалициловых кислот (C16-C18). 80 г нефтяного масла, 70 г (1,66 в.ч.) известипушонки и обрабатывают 22,8 г (0,54 в.ч.) СО2. После карбонатации добавляют 55 г нефтяного масла, а на стадии отгонки при 100°С загружают 18,2 г нефтяного масла. Пример 7. Процесс проводят аналогично примеру 1, но для проведения карбонатации загружают 61,7 (1 в.ч.) алкилсалициловых кислот (алкил C16-C18). 80 г нефтяного масла, 80,42 г (1,3 в.ч.) извести-пушонки, и обрабатывают 26,16 г (0,55 в.ч.) СО2. После окончания карбонатации добавляют 51,72 г нефтяного масла и отгоняют растворитель и промотор. Состав полученных по примерам 1-7 смазок представлен в таблице 1. Образцы заявляемой смазки, полученные по примерам 1-7, испытаны стандартными методами в сравнении с товарной консервационной смазкой ЗЭС, а также со смазкой-прототипом на основе минерального масла и карбоната кальция (16,4 мас.%), стабилизированного сульфонатом кальция (8,3 мас.%). Результаты испытаний приведены в табл.2, в которой представлены также данные о защитных свойствах смазок, которые оценивали по скорости коррозии методом "Динакорротест" (Квалификационный метод оценки пластичных смазок, утв.реш, Госкомиссии №23/1-91 от 01.03.82). Приведенные в табл.2 данные показывают, что заявляемая смазка имеет более высокую температуру каплепадения и сползания, лучшие объемно-механические и смазывающие свойства, чем товарная консервационная смазка ЗЭС, и не уступает по этим показателям смазке-прототипу; по защитным свойствам она значительно превосходит известные смазки: скорость коррозии в присутствии заявляемой смазки на порядок меньше. Результаты испытаний заявляемой смазки показывают, что она может применяться как антикоррозионное покрытие при повышенной температуре и влажности, а также в агрессивных средах.

ДивитисяДодаткова інформація

Назва патенту англійськоюA plastic lubricant and a process for preparation thereof

Автори англійськоюKobylianskyi Yevhen Vasyliovych, Makedonskyi Oleh Oleksandrovych, Ischuk Yurii Lukych, Duhina Liudmyla Mykolaivna, Stakhurskyi Oleksandr Dmytrovych, Lendiel Yosyp Vasyliovych, Kravchuk Halyna Hryhorivna, Sivak Olena Mykhilivna, Kurylo Stefn Mykhailovych, Malashevska Olena Mykhailivna, Mnischenko Hanna Ivanvna

Назва патенту російськоюПластичная смаска и способ ее получения

Автори російськоюКобылянский Евгений Васильевич, Македонский Олег Александрович, Ищук Юрий Лукич, Дугина Людмила Николаевна, Стахурский Александр Дмитриевич, Лендьел Иосиф Васильевич, Кравчук Галина Григорьевна, Сивак Елена Михайловна, Курило Стефан Михайлович, Малашевская Елена Михайловна, Мнищенко Ганна Ивановна

МПК / Мітки

МПК: C10M 113/00, C10M 123/00

Мітки: одержання, пластичне, спосіб, мастило

Код посилання

<a href="https://ua.patents.su/4-23337-plastichne-mastilo-ta-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Пластичне мастило та спосіб його одержання</a>

Попередній патент: Гідрооб’ємна передача

Наступний патент: Реконструйований багатоповерховий житловий будинок

Випадковий патент: Ручний спосіб збирання суцвіть лікарської ромашки