Спосіб виготовлення оболонкової конструкції

Номер патенту: 23461

Опубліковано: 02.06.1998

Автори: Новосад Мирослав Васильович, Рудник Андрій Григорович, Куцевич Арсен Васильович

Формула / Реферат

1. Спосіб виготовлення оболонкової конструкції, який включає операції отримання сітчастої заготовки заданого контуру, формування профілю сітки, наприклад, шляхом підтискання до пуансона заданого профілю, який відрізняється тим, що краї накладеної на пуансон заготовки закріплюють прихватом, на поверхню заготовки накладають по контуру пуансона попередньо виготовлений обід та здійснюють обжимку заготовкою пуансона шляхом силової дії на цей обід; після вказаних операцій здійснюють покриття зовнішньої поверхні розміщеної на пуансоні заготовки плазмовим чи електродуговим напиленням до моменту забезпечення для повітропроникних оболонок чи їх фрагментів закріплення покриттям, що наноситься, вузлів сітки та досягнення необхідних розмірів вічок, а для оболонок чи фрагментів оболонок з суцільною робочою поверхнею - до повного закриття вічок сітки і досягнення заданої товщини оболонки, після чого знімають оболонку з пуансона; при цьому в процесі нанесення покриття проводять охолодження робочої поверхні пуансона і підтягування ободу в напрямку додаткової обжимки заготовки по робочій поверхні пуансона, а здійснювати процес нанесення покриття починають в центрі оболонки, поступово переміщаючи зону нанесення покриття до периферії.

2. Спосіб за п. 1, який відрізняється тим, що нанесення покриття проводять в декілька проходів, причому в першому напилення здійснюється з більшої віддалі, а для оболонок великих типорозмірів піджим заготовки до робочої поверхні пуансона і обтяжку заготовки по цій поверхні здійснюють в процесі нанесення покриття через технологічні ободи різних типорозмірів, починаючи з виділення ними заданої зони на вершині пуансона і поступового переміщення зон обтяжки, шляхом використання різних ободів, і нанесення покриття в них до периферії заготовки.

3. Спосіб за пп. 11 2, який відрізняється тим, що на зовнішню поверхню першої заготовки встановлюють одну або декілька додаткових сіткових заготовок та інші конструктивні елементи і продовжують наносити покриття по всій зовнішній поверхні додаткової чи додаткових сіток до моменту здійснення взаємної фіксації заготовки, додаткової чи додаткових сіток і конструктивних елементів; причому розмір вічок першої сіткової заготовки по відношенню до довжини хвилі l радіосигналу, що приймається або передається антеною, приймають меншим l/16, а розміри вічок додаткової чи додаткових сіткових заготовок в 2-6 разів більшими за розміри вічок першої сіткової заготовки, з відношенням розміру вічка кожної сіткової заготовки до діаметру проволоки заготовок 3-20.

Текст

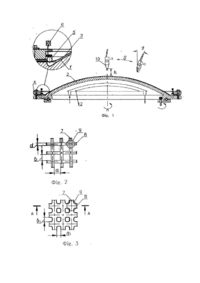

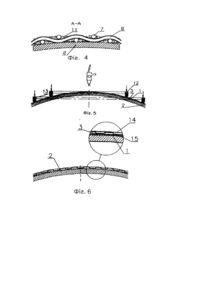

Винахід відноситься до технологій виготовлення оболонок з сітчастого матеріалу і може бути використаний для виготовлення осесиметричних і неосесиметричних рефлекторів або окремих елементів дзеркальних антен. Відомі формозмінюючі операції листового штампування: витяжка, ротаційна витяжка, рельєфне формування, обтяжка, в тому числі витяжка резиною, рідиною, гідромеханічна витяжка, витяжка вибухом, штампування електричним розрядом, електромагнітне штампування [1], гідропневмовитяжка, які дозволяють отримати оболонку з листового матеріалу (суцільного чи газо- і гідропроникного) шляхом притискання його до матриці або пуансона передаючим середовищем. Оболонка з певними похибками відтворює профіль формоутворюючого елементу. Відомі також операції формоутворення відбиваючої поверхні заданого профілю, наприклад, литтям. Найбільш близьким є спосіб виготовлення щита рефлектора [2]. Він полягає в тому, що на матриці формують відбиваючу поверхню рефлектора, потім виготовляють силовий каркас багатошарово композитного типу нижня торцева поверхня якого повторює профіль матриці. Після закінчення процесу полімеризації силового каркасу його піддають природньому або штучному старінню. Потім силовий каркас склеюють з відбиваючою поверхнею, не знімаючи її з матриці і компенсуючи при цьому похибки профілю з'єднувальних поверхонь різною товщиною клеєвого шва. Недоліком цього способу є низька продуктивність, збільшені габаритні розміри по товщині оболонки і, відповідно, маса виробу, непридатність для створення повітропроникних оболонок, які передають зменшене вітрове навантаження, значні затрати на виготовлення. Метою винаходу є підвищення точності форми відбиваючої поверхні, сформованої з сіткового матеріалу, зменшення габаритних розмірів по товщині оболонки і її маси, підвищення продуктивності, створення повітропроникних оболонок, зменшення сумарних затрат на виготовлення оболонки. Для досягнення поставленої мети закріплюють краї накладеної на пуансон заготовки прихватом, після чого на поверхню заготовки накладають по контуру п уансона попередньо виготовлений обід та здійснюють обжимку заготовки по пуансону шляхом силової дії на обід. Після вказаних операцій здійснюють покриття зовнішньої поверхні розміщеної на пуансоні заготовки плазмовим чи електродуговим напиленням до моменту забезпечення для повітропроникних оболонок чи їх фрагментів закріплення покриттям, що наноситься, вузлів сітки та досягнення необхідних розмірів вічок, а для оболонок з суцільною робочою поверхнею чи фрагментів оболонки з суцільною робочою поверхнею - до повного закриття вічок сітки і досягнення заданої товщини оболонки. При цьому, в процесі нанесення покриття, проводять охолодження робочої поверхні пуансона і підтягування ободу в напрямку, який забезпечує додаткову обжимку заготовки по робочій поверхні пуансона, причому здійснювати процес нанесення покриття починають в центрі оболонки, поступово переміщуючи зону нанесення до периферії і повторюють переходи нанесення декілька разів при різній віддалі від напилювача до поверхні оболонки, починаючи з більшої відстані. Після цього формують краї оболонки, покривають декоративним або захисним покриттям її тильну сторону і знімають оболонку з пуансона. Для оболонок великих типорозмірів піджим заготовки до робочої поверхні пуансона і обтяжку заготовки по цій поверхні здійснюють в процесі нанесення покриття через технологічні ободи різних типорозмірів, починаючи з виділення ними заданої зони на вершині пуансона 1 поступового переміщення зон обтяжки, шляхом використання різних ободів, і нанесення покриття в них до периферії заготовки. При необхідності до оболонки, що безпосередньо контактує з робочою поверхнею пуансона, може приєднуватись через нанесення з'єднуючого покриття ще одна або декілька додаткових заготовок-з сіткового матеріалу, що дозволяє утворити просторову конструкцію типу фермової. Причому розміри вічок додаткових заготовок приймають в 2-6 разів більшими за розміри першої сіткової заготовки, а відношення розміру вічка до діаметру дроту заготовок знаходяться в діапазоні 3-20, причому розмір вічка першої сітки не перевищує l/16, де l - довжина хвилі радіосигналу, що приймається або передається антеною. На фіг.1 зображено схему нанесення покриття на заготовку; на фіг.2 - фрагмент сіткової заготовки до нанесення покриття; на фіг.3 - фрагмент сіткової заготовки після нанесення покриття; на фіг.4 - переріз А-А фрагменту сіткової заготовки, показаної на фіг.3; на фіг.5 - схема використання технологічних ободів; на фіг.6 взаємне положення першої та додаткової заготовок і конструктивних розділяючих елементів. Спосіб реалізують слідуючим чином. Сітчасту заготовку 3 накладають на робочу поверхню пуансона і закріплюють її краї прихватом 4. На поверхню сітчастої заготовки накладають по контуру пуансона попередньо виготовлений обід 5 і переміщають його, наприклад, пружними прижимами 6, в напрямку, який забезпечує обжимку заготовкою робочої поверхні пуансона. При виготовленні оболонок великих розмірів на першу заготовку з мілкими вічками накладають одну або декілька додаткових сіткових заготовок з більш крупними вічками і виготовлених з дроту більшого діаметру. Накладена на робочу поверхню пуансона заготовка з сіткового матеріалу, сформованого з дроту невеликого діаметру d (фіг.2), практично під дією власної ваги приймає форму робочої поверхні пуансона, поскільки забезпечується вільне взаємне зміщення дротин 7 і 8 у вузлах 9. Наступною є операція нанесення покриття на заготовку, яка виконується, наприклад, з використанням електродугового або плазмового напилювача 10 (фіг.1). При цьому торець вихідного сопла напилювача встановлюють на віддалі h до поверхні заготовки, а вісь факелу дуги - по нормалі до поверхні заготовки. Взаємне переміщення пуансона і сопла напилювача або декількох напилювачів при паралельній їх роботі (наприклад, поворот із змінною кутовою швидкістю n пуансона 2 разом із заготовкою 3 і радіальна подача S напилювача 10 з відповідним його кутовим зміщенням j в залежності від координати зони напилення), приймають таким, яке забезпечувало б рівномірність шару покриття по всій поверхні заготовки. Форма факелу та характер розподілу напилюваного матеріалу та температури по його об'єму (якими можна управляти, наприклад, зміною тиску повітря Р, що формує факел, та швидкістю протягування дроту при використанні електродугового напилення), лінійна швидкість взаємного переміщення напилювача відносно заготовки, віддаль h до заготовки та кількість проходів однієї зони напилення визначають час, протягом якого здійсниться взаємна фіксація напиленим матеріалом 11 (фіг.4) дротин 7 і 8 у всіх однотипних вузлах 9 сіткової заготовки та досягнуться задані значення а 1 і b1 середніх розмірів вічок сітки (фіг.3) або час повного закриття вічок сітки і формування суцільної поверхні оболонок. Охолодження робочої поверхні пуансона здійснюють включенням охолоджувача 12. Після цього звільняють краї заготовки від прижиму 4 (фіг.1), формують краї оболонки, покривають декоративним або захисним покриттям тильну сторону оболонки та знімають її разом з ободом із пуансона. Підвищення продуктивності в порівнянні з аналогом досягається за рахунок того, що виключаються затрати часу на полімеризацію силового каркасу і затвердіння клеєвого шва. Затвердіння напиленого шару покриття проходить практично миттєво. Зменшення габаритних розмірів в напрямку товщини оболонки і зменшення маси оболонки досягається за рахунок використання в якості заготовок для оболонки сіток, виготовлених з дроту малого діаметру і відсутності додаткового, значної товщини, силового каркасу. В той же час, після здійснення запропонованого процесу нанесення покриття з легкого матеріалу (наприклад, алюмінію) фіксація вузлів сітки, виготовленої з матеріалу з вищими міцністними характеристиками (наприклад, Із сталі) приводить до утворення достатньо жорсткої просторової конструкції, параметри якої не поступаються аналогам. Покращення точністних характеристик відбиваючої поверхні оболонки досягається тим, що при обтяжці заготовки по робочій поверхні пуансона за рахунок взаємного просковзування дротин у вузлах сіткового матеріалу і малого діаметру дротин, з яких сформована заготовка, в матеріалі заготовки виникають напруження, релаксація яких здійснюється під дією теплових полів, що виникають в зоні напилення. Зменшенню залишкових напружень в окремих локальних зонах, що утворюються під дією випадкових факторів, сприяє також траєкторія руху напилювача. Напилення починають з вершини оболонки, при одночасній обжимці заготовки по робочій поверхні пуансона через автоматичне підтягування ободу в заданому напряму пружними елементами прижимів 6. Для забезпечення кращого прилягання заготовки до поверхні пуансона для оболонок великих типорозмірів застосовують додаткові змінні технологічні ободи 12, 13 (фіг.5), кількість яких визначається розмірами оболонки, що формується. Починаютьз використання найменшого за типорозміром технологічного ободу 12, який виділяє для нанесення покриття зону біля вершини пуансона. Після нанесення покриття в цій зоні технологічний обід 12 знімають і встановлюють технологічний обід 13 більшого типорозміру, який виділяє для нанесення покриття і додаткового натягування заготовки (чи заготовок) нову зону між положенням попереднього і діючого технологічних ободів. Це забезпечує майже повну відсутність відпружинювання оболонки після зняття її з пуансона. Зміна віддалі h положення торця вихідного сопла напилювача до поверхні заготовки змінює температурний режим в зоні контакту напилюваних частинок матеріалу з поверхнею заготовки і тиск повітряного потоку в цій зоні, що дозволяє управляти процесом нанесення матеріалу. Сітка виконує функцію силового каркасу і забезпечує інтенсифікацію процесу нанесення покриття, що дозволяє сформувати більш якісну відбиваючу поверхню оболонки. Послідуючі проходи з меншою віддаллю h сприяють підвищенню надійності фіксації вузлів сітки. Встановлення додаткової сіткової заготовки 14, з більш крупними вічками і сформованої з дроту більшого діаметру (фіг.6), над заготовкою 3, яка безпосередньо контактує з робочою поверхнею 1 пуансона 2, через розділяючі конструктивні елементи 15 (або без них) дозволяє при напиленні забезпечити їх взаємну фіксацію і утворити більш жорстку просторову конструкцію типу фермової. Крім того, наявність додаткової сітки, з кращими міцністними характеристиками, дозволяє здійснити більш якісну обжимку першої заготовки по пуансону без її руйнування. Незалежно від кількості шарів сітки залишають вічка сітки на всій поверхні або на окремих фрагментах оболонки не повністю закритими, що дозволяє суттєво зменшити вітрове навантаження на антену. Вибір розмірів вічок першої сіткової заготовки по відношенню до довжини хвилі l радіосигналу, що приймається або передається антеною, меншим l/16 та дотримання розмірів вічок додаткової чи додаткових сіткових заготовок в 2-6 разів більшими за розміри вічок першої сіткової заготовки, з відношенням розміру вічка кожної сіткової заготовки до діаметру проволоки заготовок 3-20 дозволяє здійснювати передачу чи приймання радіосигналу потрібної частоти повітропроникною частиною оболонки та забезпечити необхідну точність та жорсткість дзеркала антени при мінімальних затратах на її виготовлення. Апробація способу проводилась при виготовленні дзеркала осесиметричної антени діаметром 900мм з максимальною глибиною дзеркала 140 мм. В якості заготовки використовувалась сітка з оцинкованого стального дроту з розмірами вічок а = b = 1 мм, діаметром дроту d = 0,35 мм. Напилення здійснювалось електродуговим напилювачем алюмінієвою проволокою діаметром 2мм до повного закриття вічок сітки. Віддаль від торця сопла до поверхні заготовки змінювалась від 120 до 40 мм, тиск повітря продувки - від 0,4 до 0,8 МПа. Радіотехнічні випробування і вимірювання геометричних параметрів отриманого дзеркала антени показали збільшення коефіцієнту підсилення в середньому на 0,4 дб в порівнянні з дзеркалом, антени такого ж типорозміру, сформованим з листової заготовки методом гідропневмовитяжки, зміну форми відбиваючої поверхні антени в порівнянні з формою пуансона не більше 0,05 мм.

ДивитисяДодаткова інформація

Автори англійськоюRudnyk Andrii Hryhorovych, Kutsevych Arsen Vasyliovych

Автори російськоюРудник Андрей Григорьевич, Куцевич Арсен Васильевич

МПК / Мітки

МПК: H01Q 15/14

Мітки: оболонкової, виготовлення, конструкції, спосіб

Код посилання

<a href="https://ua.patents.su/4-23461-sposib-vigotovlennya-obolonkovo-konstrukci.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення оболонкової конструкції</a>

Попередній патент: Перетворювач кода грея у двійковий код

Наступний патент: Hапірhий колектор крш (кравчука-рогалевича-швеця)

Випадковий патент: Спосіб одержання йодиду натрію