Спосіб електрошлакового наплавлення заготовок круглого перерізу

Номер патенту: 25600

Опубліковано: 15.04.2002

Автори: Медовар Борис Ізраїльович, Ус Василь Іванович, Шевченко Віталій Юхимович, Медовар Лев Борисович, Ланцман Ізраїль Абович, Саєнко Володимир Якович, Чернець Олександр Владиславович, Цикуленко Костянтин Анатолійович, Цикуленко Анатолій Костянтинович, Федоровський Борис Борисович

Формула / Реферат

1. Спосіб електрошлакового наплавлення заготовок круглого перерізу, що включає установлення заготовки, яка підлягає наплавленню, у секційний струмопідвідний кристалізатор, заливання у зазор між наплавлюваною заготовкою і стінкою кристалізатора рідкого шлаку, електропровідного у рідкому стані і неелектропровідного у твердому стані, для створення шлакової ванни, підведення електричної потужності до шлакової ванни, заливання рідкого присаджувального металу на рідкий шлак для наплавлення і ведення процесу електрошлакового наплавлення з одночасним витягуванням наплавленої заготовки, який відрізняється тим, що рідкий присаджувальний метал для наплавлення заливають на рідкий шлак безперервно з швидкістю, величина якої пов'язана з заданими діаметрами наплавленої заготовки і заданою товщиною наплавленого шару вказаним співвідношенням:

![]()

де ![]() - швидкість заливання рідкого присаджувального металу (кг/хв);

- швидкість заливання рідкого присаджувального металу (кг/хв);

![]() - коефіцієнт пропорційності, встановлений залежно від фізичних характеристик наплавлюваного металу;

- коефіцієнт пропорційності, встановлений залежно від фізичних характеристик наплавлюваного металу;

t - задана товщина наплавленого шару (мм);

D - заданий діаметр наплавлюваної заготовки (мм);

при цьому підтримують потужність на шлаковій ванні чисельно рівною

![]()

де ![]() - потужність на шлаковій ванні (кВт);

- потужність на шлаковій ванні (кВт);

![]() - коефіцієнт пропорційності, встановлений залежно від фізичних характеристик матеріалу заготовки;

- коефіцієнт пропорційності, встановлений залежно від фізичних характеристик матеріалу заготовки;

D - заданий діаметр наплавленої заготовки (мм).

2. Спосіб за п. 1, який відрізняється тим, що рідкий присаджувальний метал для наплавлення заливають на рідкий шлак порціями, величина яких визначається співвідношенням:

![]()

де n - величина порції (кг);

![]() - коефіцієнт пропорційності, встановлений залежно від усередненою швидкості подачі рідкого присаджувального металу;

- коефіцієнт пропорційності, встановлений залежно від усередненою швидкості подачі рідкого присаджувального металу;

t - задана товщина наплавленого шару (мм);

D - заданий діаметр наплавленої заготовки (мм).

3. Спосіб за пп. 1 і 2, який відрізняється тим, що рідкий присаджувальний метал для наплавлення заливають на рідкий шлак при температурі, рівній температурі ліквідусу, для забезпечення дрібнозернистої структури наплавленого металу.

4. Спосіб за пп. 1 і 2, який відрізняється тим, що рідкий присаджувальний метал для наплавлення заливають на рідкий шлак після електрошлакового підігрівання наплавлюваної заготовки до температури 450-600°С при потужності на шлаковій ванні, яку визначають з співвідношення:

![]()

де ![]() - потужність на шлаковій ванні (кВт);

- потужність на шлаковій ванні (кВт);

![]() - коефіцієнт пропорційності, встановлений залежно від фізичних характеристик матеріалу заготовки;

- коефіцієнт пропорційності, встановлений залежно від фізичних характеристик матеріалу заготовки;

D - заданий діаметр наплавленої заготовки (мм),

для усунення імовірності створення холодних тріщин у основному і наплавленому металі на початковій ділянці наплавлення.

Текст

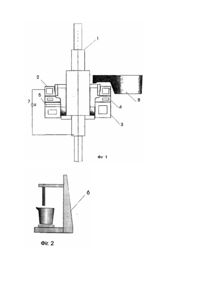

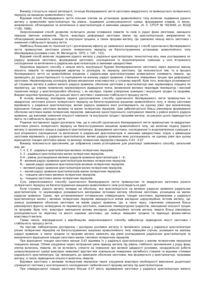

Винахід відноситься до галузі спеціальної електрометалургії, а більш конкретно – до способу електрошлакового наплавлення переважно тел обертання, зокрема подовжених деталей, і може бути використано при виробництві і ремонті всіляких валків прокатних станів, роликів машин безперервної розливки заготовок, рольгангів прокатних станів, роликів нагрівальних печей і ін. Широко відомо застосування для цих цілей різних методів наплавлення, включаючи електрошлакову, дозволяючих наносити на вказані вироби робочий шар з металу або інтерметалідів того ж або іншого хімічного складу, що і основной виріб. В цієї заявці не будуть розглядатись відомі способи наплавлення з застосуванням як матеріал для наплавлення твердих електродів у вигляді дроту, стрічки, труби і ін. Найбільш прогресивним методом наплавлення вказаних виробів є наплавлення рідким металом, що дозволяє різко знизити собівартість процесу і виробів і використати у якості матеріалів для наплавлення матеріали практично любих хімічних складів, які надзвичайно дороги або які у окремих випадках неможливо одержати у вигляді твердих електродів. Наприклад, у патенті Великобританії № 1469113 від 30.03.1977 р. описаний спосіб електрошлакового наплавлення з застосуванням рідкого металу для наплавлення. Проте, використання звичайного неструмопідвідного кристалізатора - не дозволило реалізувати цей процес у промислових масштабах, оскільки пристрій для його здійснення виявився надзвичайно складним і дорогим. В публікації "Development of High-performance Roll by Continuous Pouring Process for Cladding" (ISIJ International, Vol. 32 (1992), No. 11, стор. 1202-1210) описаний спосіб наплавлення рідким металом, що нагадує по своєї суті процес вертикальної безперервної розливки сталі. Цей спосіб реалізований у промисловості, проте, по своєї суті він реалізує не сплавління наплавлюємого металу і заготовки, а їх пайку між собою. Це обмежує можливості комбінування різних металів: наприклад, цим способом здійснюють покриття сталевих валків з низьколегірованих сталей швидкоріжучої сталлю, проте не можуть здійснити теж саме для чавунних валків. Крім того, вказаний спосіб здійснюється у дуже вузьких межах технологічних параметрів, що приводить часто до порушення суцільності паяного з'єднання валка і наплавлюємого матеріалу. В патенті США № 4.305.451 від 15.02.1981 р. описаний спосіб електрошлакового наплавлення у струмопідвідному секційному кристалізаторі, якій є вільним від більшості вищеперелічених вад, проте, як матеріал для наплавлення в ньому описані у основному тверді шматкові присаджувальні матеріали (дроб, порошок, стружка і ін.), що обмежило застосування цього способу тільки для чавунних валків, наплавлюємих тим ж чавуном. Найбільш близький по сукупності ознак і тому взятий за прототип спосіб описаний у патенті ЕР №0063011 від 13.10.1994 МПК B22D 19/16, 11/00. В цьому патенті розкритий спосіб електрошлакового наплавлення заготовок круглого перерізу, який містить установку заготовки, яка призначена для наплавлення, у секційний струмопідвідний кристалізатор, заливання у зазор між наплавлюємою заготовкою і стінкою кристалізатора рідкого шлаку, який є електропровідним у рідкому стані і неелектропровідним у твердому стані, для створення шлакової ванни, підвід електричної потужності до шлакової ванни, заливання рідкого присаджувального металу на рідкий шлак для наплавлення і ведення процесу електрошлакового наплавлення з одночасним витягуванням наплавлюємої заготовки. Проте, цей спосіб здійснюють при неконтрольованому режимі електрошлакового обігріву наплавлюємої заготовки і швидкості заливання наплавлюємого металу у струмову (що нагрівається) частину кристалізатора, що невиправдано ускладнює його практичну реалізацію і не дозволяє одержати заготовки з сталим рівномірним проваренням по перерізу. В основу винаходу, що пропонується, поставлена задача вдосконалити відомий % спосіб електрошлакового наплавлення шляхом оптимізації швидкості заливання у кристалізатор рідкого металу і режиму електрошлакового обігріву наплавлюємої заготовки, ув'язавши ці параметри з потрібними розмірами товщини наплавлюємого шару і діаметру наплавленої заготовки. Поставлена задача вирішена тим, що запропонований спосіб електрошлакового наплавлення заготовок круглого перерізу, який містить установку заготовки, яка підлягає наплавці, у секційний струмопідвідний кристалізатор, заливання у зазор між наплавлюємою заготовкою і стінкою кристалізатора рідкого шлаку, електропровідного у рідкому стані і не електропровідного у твердому стані, для створення шлакової ванни, підвід електричної потужності до шлакової ванни, заливання рідкого присаджувального металу на рідкий шлак для наплавлення і ведення процесу електрошлакового наплавлення з одночасним витягуванням наплавлюємої заготовки, у якому, згідно винаходу, рідкий присаджувальний метал для наплавлення заливають на рідкий шлак безперервно з швидкістю, величина якої пов'язана з заданим діаметром наплавлюємої заготовки і заданою товщиною наплавлюємого шару вказаним співвідношенням: v = k1 × t (D - t), де ν - швидкість заливання рідкого присаджувальногометалу (кг/хв), k1 - (1,2 - 4,9) 10-4 - коефіцієнт пропорційності, встановленийзалежно від фізичних характеристик наплавлюємого металу; t - задана товщина наплавленого шару (мм); D - заданий діаметр наплавлюємої заготовки (мм); при цьому підтримують потужність на шлаковій ванні чисельно рівної P1 = k2D, де P1 - потужність на шлаковій ванні (кВт); k2 = 0,6 -1,2 - коефіцієнт пропорційності, встановлений залежно від фізичних характеристик матеріалу заготовки; D - заданий діаметр наплавлюємої заготовки (мм). В такому способі потужність на шлаковій ванні, що обумовлює нагрівання і оплавлення поверхні наплавлюємої заготовки, пов'язана з потрібним діаметром наплавленої заготовки незалежно від товщини наплавки простим співвідношенням, у якому коефіцієнт пропорційності враховує можливі коливання фізичних властивостей (температуру плавління, тепло- і температуропровідність) матеріалу заготовки, яка підлягає наплавці, а також бажану величину проварення. Чим більше температура плавління, тепло- і температуропровідність матеріалу заготовки, що підлягає наплавці, а також бажана величина проварення, тим більше значення коефіцієнта пропорційності k2. Коефіцієнт пропорційності k1(що пов'язує швидкість заливання рідкого присаджувального металу ν з потрібним діаметром наплавленої заготовки і товщини наплавки враховує можливі коливання фізичних властивостей (температуру плавління, тепло- і температуропровідність) наплавляемого матеріалу, а також потужність на шлаковій ванні. Чим менше температура плавління, тепло- і температуропровідність наплавлюємого матеріалу, і більше потужність на шлаковій ванні, тим більше значення коефіцієнта пропорційності. Таке рішення дозволяє раціонально здійснити процес наплавлення зі створенням надійного з'єднання наплавлюємого матеріалу і заготовки для любого заданого діаметру заготовки і товщини наплавленого шару і будь-якої підводимої до шлакової ванни потужності. Можливо рідкий присаджувальний метал для наплавлення заливати на рідкий шлак порціями, величина яких визначається співвідношенням: n = k3 - t(D - t), де n - величині порції (кг), k3 = (0,1 - 0,3) 10-3 - коефіцієнт пропорційності, якій установлюють залежно від усередненою швидкості подачі рідкого присаджувального металу; t - задана товщина наплавленого шару (мм); D - заданий діаметр наплавлюємої заготовки (мм). Подача металу порціями розширює можливе застосування способу, при цьому зберігається задана швидкість подачі рідкого присаджувального металу, яка у цьому випадку буде усередненою , і потужність на шлаковій ванні. Коефіцієнт пропорційності k3, що пов'язує величину порції рідкого присаджувального металу η з потрібним діаметром наплавленої заготовки і товщини наплавки враховує можливі коливання величини порції, пов'язані з величиною усередненою швидкості подачі рідкого присаджувального металу і порушенням сталості проварення. Чим вище середня швидкість подачі рідкого присаджувального металу, тим вище значення коефіцієнта k3. Краще рідкий присаджувальний метал для наплавлення заливати на рідкий шлак при температурі, рівній температурі ліквідусу, для забезпечення дрібнозернистої структури наплавленого металу. Це дозволяє усунути небажану структурну спадкоємність наплавленого металу і забезпечити його дрібнозернисту структуру, яка забезпечує високі міцнісні характеристики наплавленого шару. Доцільно рідкий присаджувальний метал для наплавлення заливати на рідкий шлак після електрошлакового підігрівання наплавлюємої заготовки до температури 450 - 600°С при потужності на шлаковій ванні, що визначається з співвідношення: P2 = k4D, де Р2- потужність на шлаковій ванні (кВт); k4 = 0,3 - 0,6 - коефіцієнт пропорційності, встановленийзалежно від фізичних характеристик матеріалу заготовки; D - заданий діаметр наплавленої заготовки (мм), для усунення імовірності створення холодних тріщин у основному і наплавленому металі на початковій ділянці наплавлення. Це дозволяє здійснити попереднє підігрівання заготовки безпосередньо у кристалізаторі і усунути імовірність створення холодних тріщин у основному і наплавленому металі на початковій ділянці наплавлення матеріалів, що загортовуються Це виключає необхідність застосування спеціальних термічних засобів для здійснення попереднього підігрівання. Технічна суть і принцип дії винаходу пояснюються на прикладах виконання з посиланням на рисунки, що додаються . На фіг.1 схематично показано розміщеня деталі, що підлягає наплавці, у секційному кристалізаторі, їх під'єднання до джерела живлення і операцію заливання у кристалізатор рідкого шлаку і рідкого металу для наплавлення. На фіг.2 схематично показана виплавка шлаку у флюсоплавильній печі. Суть способу, що пропонується, зводиться до наступного. Заготовку 1, що підлягає наплавці, встановлюють у струмопідвідний секційний кристалізатор 2 (фіг.1) і суміщують поздовжню вісь заготовки з поздовжньої віссю кристалізатора. Кристалізатор секціоновано по висоті на струмопідводну секцію 2 і формуючу секцію 3. Між струмопідводною верхньою секцією кристалізатора і формуючою секцією розташована проміжна секція 4. В боковій стінці формуючої секції встановлений датчик 5 рівня металевої ванни. Таке секціонування кристалізатора забезпечує рівномірність струмо- І теплорозподілів. У флюсоплавильній печі 6 (фіг.2) виплавляють шлак, наприклад 1/3CaF2 - 1/ЗСаО-1/ЗАІ 2О3 і здійснюють заливання у зазор між наплавлюемою заготовкою 1 і стінкою кристалізатора рідкого шлаку, електропровідного у рідкому стані і неелектропровідного у твердому стані, до рівня у струмопідвідній секції кристалізатора, показаного на фіг.1, зі створенням шлакової ванни. Після цього вмикають джерело живлення 7 і підводять електричну потужність до шлакової ванни, яку встановлюють залежно від необхідного діаметру наплавленої заготовки, а отже і діаметру формуючої секції кристалізатора, шляхом змінення напруги холостого ходу джерела живлення. Потім потужність на шлаковій ванні збільшують до значення згідно з залежністю Р 1 = k1D, де D заданий діаметр наплавлюємої заготовки, a k1= 0,6 - 1,2 залежно від фізичних характеристик матеріалу заготовки. Ця залежність виведена емпіричним шляхом Зниження коефіцієнта k1 нижче 0,6 не забезпечує очікуваного прогрівання заготовки, а збільшення вище 1,2 приводить до інтенсивного оплавлення поверхні заготовки. Після виходу на заданий електричний режим починають процес наплавлення - здійснюють заливання рідкого металу для наплавлення, якій виплавляють у окремому агрегаті 8, у зазор між наплавлюємою заготовкою і стінкою кристалізатора з швидкістю ν = k2t(D - t), де k2 = (1,2 - 4,9)10-4 і одночасно починають витяжку наплавлюємої заготовки з кристалізатора, підтримуючи постійним рівень рідкої металевої ванни за допомогою датчика рівня. Ця залежність виведена емпіричним шляхом і визначається фізичними характеристиками наплавлюємого металу. При величині коефіцієнта k2 нижче 1,2 × 10-4 невиправдано сповільнюється швидкість електрошлакового наплавлення, а при перевищенні величини 4,9 × 10-4 ускладнюється одержання повного проварення. Заливання рідкого присаджувального металу на рідкий шлак можна здійснювати порційне з величиною порції n = k3t (D - t), де k3 = (0,1 - 0,3) 10-3 залежно від фізичних характеристик матеріалу заготовки. Ця залежність виведена емпірично. При величині k3 нижче 0,1 × 10-3 неможливо добитись утримування порції у рідкому стані. При величині k3 вище 0,3 × 10-3 сталість електричного режиму і проварення заготовки порушується. На випадок використання для наплавленого шару матеріалу схильного до структурної спадкоємності, наприклад інструментальних швидкоріжучих сталей, температуру рідкого металу у окремому плавильному агрегаті перед заливанням його у проміжний ковш 8 або інший пристрій для заливання у струмопідвідний кристалізатор доводять до температури на 100 - 200° С вище температури ліквідусу цього матеріалу, а після заливання у цей пристрій охолоджують рідкий присаджувальний метал до температури ліквідусу матеріалу, після чого заливають цей метал у кристалізатор. Це дозволяє усунути небажану структурну спадкоємність наплавленого металу і забезпечити його дрібнозернисту структуру, яка забезпечує високі міцнісні характеристики наплавленого шару. На випадок використання для наплавлення матеріалів, що сильно загартовуються, і необхідності попереднього підігрівання наплавлюємої заготовки встановлюють потужність на шлаковій ванні згідно з залежністю Р2 = k4D, де k4 = 0,3 - 0,6, і підтримують цю потужність до тих пір, поки температура початкової ділянки, тобто, ділянки, яка розташована безпосередньо над шлаковою ванною, не досягне температури 450 - 600°С, вимірюваної будь-яким відомим способом, наприклад пірометром. Вказана залежність виведена. емпірично і визначається фізичними характеристиками матеріалу заготовки. При k4 меншому 0,3 неможливо прогріти заготовку до заданої температури, при k4 більшому 0,6 нагрівання відбувається надто швидко, у зв'язку з чим його стає важко контролювати. В реальному випадку здійснення наплавлення по замовлюваному способу конкретні дані такі: На вісь діаметром 270мм з сталі типу 50ХН необхідно наплавити шар інструментальної швидкоріжучої сталі типу М2 товщиною 40мм. Виходячи з цього, для наплавлення обраний струмопідвідний кристалізатор з внутрішнім діаметром формуючої секції кристалізатора, як і внутрішнім діаметром проміжної секції, рівним 350мм. Внутрішній діаметр струмопідвідної секції, що складається у плані з двох частин, під'єднаних послідовно до одного виводу пічного трансформатора промислової частоти потужністю 2500кВт, становить 430мм. Висота формуючої частини - 160мм, а струмопідводної - 70мм. Вісь, що підлягає наплавці, має загальну довжину 2500мм. Наплавляють 1800мм сталлю типу М2. Піддон-затравку встановлюють на 15мм нижче верхнього зрізу формуючої секції і заливають шлак, приготовлений у окремій флюсоплавильній печі, до рівня 40мм вище нижнього зрізу струмопідводної секції і вмикають електричне живлення установки. Шляхом змінення напруги холостого ходу трансформатора встановлюють потужність на шлаковій ванні рівну 150кВт і підігрівають при цієї потужності початкову ділянку осі протягом 8 - 10хв, поки температура поверхні осі на відстані 10 - 20мм над поверхнею дзеркала шлакової ванни, що визначається радіаційним пірометром, не досягне 600°С. Після цього підвищують потужність на шлаковій ванні до 300кВт і починають порційне заливання рідкого металу з середньою швидкістю 3кг/хв, причому величина порції становить 2кг. Одночасно з подачею рідкого присаджувального металу здійснюють безперервну витяжку наплавлюємої осі з кристалізатора з швидкістю 10мм/хв. Частоту подачі порцій і момент подачі кожної наступної порції наплавлюємого металу визначають по сигналу датчика рівня, засвідчуючого про зниження рівня рідкого металу у формуючій секції кристалізатора нижче рівня установки датчика. Сталь М2 розплавляють у окремому агрегаті шляхом електрошлакового переплаву витратного електрода у футерованому вогнетривкім матеріалом тіглі на режимах, що забезпечують перегрівання металу до 1600°С. Подача рідкої сталі у кристалізатор здійснюється шляхом черпання її з тігля холодним сталевим ковшем ємкістю 2кг, охолодження сталі у ковшу до температури ліквідусу, що визначається по наявності гарнісажно кірочки на ковшу, і виливання рідкої сталі з ковша на дзеркало шлакової ванни у кристалізаторі у зазор між стінкою кристалізатора і віссю. Таке здійснення способу забезпечує оптимізацію швидкості подачі заготовки у кристалізатор рідкого металу і режиму електрошлакового обігріву наплавлюємої заготовки, що, в свою чергу, дає можливість стабілізувати одержання наплавленої заготовки круглого перерізу з рівномірним проваренням по перерізу і висоті. Винахід може бути використано у металургії, причому найбільший ефект може бути одержаний при виробництві і ремонті подовжених деталей круглого перерізу, таких як валки прокатних станів, ролики машин безперервної розливки заготовок, рольганги прокатних станів, ролики нагрівальних печей і ін.

ДивитисяДодаткова інформація

Автори англійськоюMedovar Borys Izrailiovych, Medovar Lev Borysovych, Fedorovskyi Borys Borysovych, Tsykulenko Anatolii Kostiantynovych, Lantsman Izrail Abovych, Chernets Oleksandr Vladyslavovych, Shevchenko Vitalii Yukhymovych, Tsykulenko Kostiantyn Anatoliovych, Us Vasyl Ivanovych, Saienko Volodymyr Yakovych

Автори російськоюМедовар Борис Израилевич, Медовар Лев Борисович, Федоровский Борис Борисович, Цикуленко Анатолий Константинович, Ланцман Израиль Абович, Чернец Александр Владиславович, Шевченко Виталий Ефимович, Цикуленко Константин Анатольевич, Ус Василий Иванович, Саенко Владимир Яковлевич

МПК / Мітки

МПК: B22D 23/00, B22D 19/10, B22D 19/06, B22D 19/16

Мітки: спосіб, заготовок, перерізу, круглого, наплавлення, електрошлакового

Код посилання

<a href="https://ua.patents.su/4-25600-sposib-elektroshlakovogo-naplavlennya-zagotovok-kruglogo-pererizu.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрошлакового наплавлення заготовок круглого перерізу</a>

Попередній патент: Опора трубопроводу

Наступний патент: Система управління газотурбінним двигуном

Випадковий патент: Спосіб одержання полікристалічного подвійного оксодиортофосфату натрію-мангану (ііі)