Установка для електрошлакового наплавлення рідким металом композитних валків

Номер патенту: 32637

Опубліковано: 15.02.2001

Автори: Скудар Георгій Маркович, Білобров Юрій Миколаєвич, Христиченко Володимир Іванович, Ланцман Ізраїль Абович, Цикуленко Анатолій Костянтинович, Федоровський Борис Борисович, Шевченко Віталій Юхимович, Свиридов Олег Віталійович, Стрєльніков Микола Петрович, Медовар Лев Борисович, Медовар Борис Ізраїльович, Чернець Олександр Владиславович, Шабанов Володимир Борисович, Чередниченко Валентин Олександрович

Текст

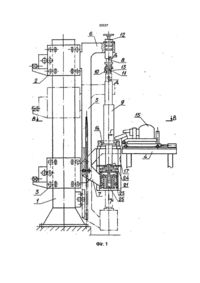

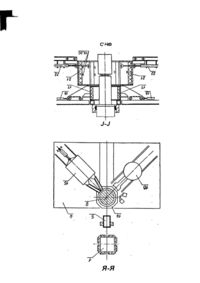

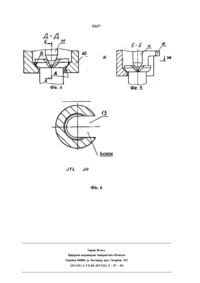

1. Установка для електрошлакового наплав лення рідким мета лом композитни х валків, яка містить стаціонарно встановлену на фундаменті колону, розміщені на колоні, з можливістю пере міщення уздовж неї, верхню каретку та нижню ка ретку, що несе жорстко закріплений струмолідвідний кристалізатор, платформу, що встановлена на фун даменті з розміщеними на ній ємкостями для шлак у і рідкого металу, а також нижню струмопідвідну та верхню опори для заготовки валка, яка ві дрізняється тим, що вона обла днана носійним пристроєм С-подібної форми з вер хньою та нижньою горизонтальними полицями, жорстко закріпленим на верхній каретці опорним пристроєм для попереднього центрування, встановленим у вер хній опорі, та пристроєм для підігріву заготовки вата до і у процесі наплавлення, який встановлено під кристалізатором та прикріплено до фундаменту, при цьому вер хня опора розміщена на верхній горизонтальній полиці С-подібного пристрою з можливістю перевстановлення по вертикалі, а на нижній горизонтальній полиці С-подібного пристрою розміщена нижня струмопідвідна опора, виконана у ви гляді ланки змінної довжини. 2. Установка за п.1 , яка від різняє ться тим, що опорний пристрій для попереднього центрування заго то вки валка має ви гля д трима ча , у нижній частині якого виконана порожнина з опорною по вер хнею у ви гляді зрізаного конуса, який повер нутий мен шою основою до нижнього торця три мача, а на боковій його поверхні передбачено од нобічний паз, який ви ходи ть у зазначен у порож нину 3. Устано вка за п.1 або п.2 . яка від різняє тьс я тим, що пристрій для підігріву заготовки валка до і у процесі наплавлення виконано у ви гляді скла деного кожуха, розміщеного з можливістю обхва ту заготовки валка з кільцевим зазором, при цьо му кожна рознімна частина кожуха осна щена р у шієм і газовими пальниками. 4. Устано вка за п.1 або п.2 , або п .З, яка відріз-, няється тим, що ланка змінної довжини виконана у вигляді гідроциліндра, корпус якого закріплено на нижній горизонтальній полиці С-подібного пристрою, а шток - з'єднаний зі стр умолідвідним центром, призначеним для взаємодії з заго то вкою валка. CM О N CO Винахід відноситься до спецелектрометалурпХ а саме до обладнання для електрошлакового наплавлення рідким металом заготівок і може бути використаним для наплавлення рідким металом, наприклад, валків станів гарячої та холодної прокатки. Одною з вимог, що пред'являються до деталей та вузлів прокатного обладнання, є підви щена стійкі сть прокатни х ва лків за розра хунок зниження зносу робочих поверхонь. Відомо, що продовжити строк служби валків можливо за рахунок наплавлення на їх робочу поверхню шару металу з швидкорізальної сталі або чавуну за допомогою витратного електроду тр уби, який охоплює наплавляєму заготівк у, ди~ 32637 вись журнал "Автоматичне зварювання", "Кільцеве електрошлакове наплавлення циліндричних деталей у вертикальному положенні" ґ В.Ксендзик, № 5. 1966 р., с. 63-67, та журнал "Автоматичне зварювання", "Електрошлакове наплавлення валків гарячої прокатки", Г.В. Ксендзик, 1.1 Фрумин. \ Н Аксьонов та ін. №11,1969 р., с 60-63. Робочу поверхню вертикально розташовано» заготівки валка наплавляють на приладі, який має пристрій для подачі шлаку, опори для кріплення заготівки, електрод-трубу, який охоплює заготівку та кристалізатор. Після підводу стр уму до електроду-тр уби і нижньої опори заготівки валка наводиться кільцева шлакова ванна, тепло, що виділяється у шлаковій ванні при проходженні струму, іде на плавлення електрода та оплавлення поверхні наплавляємої деталі. Рідкий метал електрода-труби та заготівки валка утворюють металеву ванну. По мірі переміщення заготівки (чи кристалізатора) назбираний рідкий метал охолоджується у нижній частині кристалізатора та осідає, кристалізуючись на поверхні заготівки валка. Таким чином, на приведеному пристрої одержують композитну заготівку (валок). При наплавленні заготівки валка на описаному приладі виникають проблеми, пов'язані зі сполучанням вертикальних вісей труби-електрода, кристалізатора та заготівки, які важко вирішити. Крім того, при наплавленні великогабаритних валків, які використовуються у клітях штабових станів з діаметром бочки 850 мм та довжиною 2300 мм для одержання якісного композитного валка необхідно глибоко прогріти заготівку по всьому перерізу, щоб не виникли тріщини- після завершення технологічного процесу, а також здійснити надійний контакт струмопідвідних елементів для підтримання постійності передаваємих електричних параметрів. При наплавленні заготівок електродом-трубою необхідно, по-перше, відлити метал, отримати з нього,, наприклад, методом відцентрового* лиття з швидкорізальної сталі або якісного чавуну електрод-трубу. Дослід показує, що призначений для розплавления електрод-труба має у перерізі тріщини, порожнини, які при розплавленні впливають на однорідність розплавленого металу, що негативно відбивається на стані наплавленого шару та знижує якість композитного валка у цілому. Крім вищєвикладених недоліків слід відмітити ще додаткові матеріальні та енергетичні витрати, необхідні для готування рідкого металу витратного електрода-труби. Найбільш близьким по сукупності суттєви х ознак запропонованому рішенню є установка для електрошлакового наплавлення рідким металом композитних валків, приведена у статті Б.І.Медовара, А.П.Білоглазова, Л.Б.Медовара, Б.Б.Федоровського "Концепція утворення обладнання для електрошлакового наплавлення рідким присадним матеріалом", "Проблеми спе ціа льної е лек троме талур гі ї", 1995 p., №3, С. 3-5 (прототип). Автори публікації пропонують установку для електрошлакового наплавлення рідким металом композитних валків, до скла ду яко го вхо дять коло на , встано вле на . стаціонарно на фундаменті, верхня каретка та нижня каретка, що несе жорстко закріплений струмопідвідний кристалізатор, розміщені з можливістю переміщення вздовж колони, платформу, яка встановлена на фундаменті, з розміщеними на ній ємностями для шлаку та рідкого металу, а також нижню струмопідвідну та верхню опори для заготівки валка. Наплавлення здійснюється у струмопідвідному кристалізаторі, в середені якого вертикально розміщується валок, що наплавляють. Після підключення електроенергії у зазор поміж кристалізатором та заготівкою заливають рідкий шлак і у кристалізаторі іде електрошлаковий процес, за рахунок теплоти якого відбувається підплавлення поверхні заготівки, яку наплавляють. Потім у зазор поміж кристалізатором та заготівкою валка порційно подають рідкий метал потрібного хімічного складу. Метал витискує шлак до гори, та зайнявши його місце, контактує з поверхнею, що оплавилася, формує наплавлений шар, при цьому заготівка валка поступово витягається з кристалізатора та заливається наступна порція рідкого металу. При роботі по цій схемі наплавлення на відміну від аналога виключаються додаткові матеріальні та енергетичні витрати, пов'язані з одержанням з рідкого металу витратного електрода з метою подальшого його розплавлення. Однак при використанні цієї установки для наплавлення великогабаритних валків прокатних клітей з 0 г 800 мм та довжиною 2000 мм вини- кають проблеми, пов'язані з суміщенням вертикальної вісі валка з віссю кристалізатора. При відхилах, перевищуючи х допустимі положення вертикальних вісей заготівки валка та кристалізатора, змінюється кільцевий зазор поміж бочкою, що наплавляють, та внутрішніми стінками кристалізатора, змінюється товщина наплавляемого шару, що не дозволяє одержати якісний композитний валок. Крім того, як показав експлуатаційний досвід використання подібної установки, при наплавленні великогабаритних валків прокатних клітей штабових станів не вдається досягти та зберегти необхідний температурний режим нагріву заготівки валка, що приводить до незадовільної якості композитного валка із-за виникаючих тріщин металевого шару, який наплавляють. Таким чином, недоліком описаної конструкції є: - неточність суміщення вертикальних вісей кристалізатора та великогабаритної, важковісної заготівки валка, встановленої у нижній та верхній опорах, без додаткових налагоджувальних пристроїв, що приведе до нерівномірного наплавлення зносостійкого матеріале та погіршенню якості композитного валка; • недостатність підтримання та збереження температурного режиму нагріву заготівки, що негативно відіб'ється на її якості. До основи винаходу поставлена задача створення установки для електрошлакового наплавлення рідким металом композитних валків, яка дозволяє отримати високоякісні заготівки. Задача отримання якісного композитного валка вирішується за рахунок технічного результату, який полягає у: 32637 - точному суміщенні вертикальної вісі заго ті вки валка з ві ссю кристаліза тора при її розмі щенні в установці для наплавлення; - підігріві загогівки до потрібних температур по усьому перерізу; - зберіганні постійності завданих електрич них параметрів короткої мережі. Таким чином, для досягнення вищевказаного технічного результату установка для електрошлакового наплавлення рідким металом композитних валків, яка містить стаціонарно встановлену на фундаменті колону, розмічені на копоні з можливістю переміщення уздовж неї верхню каретку і нижню каретку, що нє~з жорстко закріпле- < ний струмопідвідний кристалізатор, платформу, що встановлена на фундаменті з розміщеними на ній ємностями для шлаку та рідкого металу, а також нижню струмопідвідну та вер хню опори для заготівки валка, відповідно з винаходом оснащена носійним пристроєм С-подібної форми з верхньою та нижньою горизонтальними полицями, який жорстко закріплений на верхній каретці, опорним пристроєм для попереднього центрування, встановленим у вер хній опорі, та пристроєм для підігріву заготі вки валка до і у процесі наплавлення, який встановлено під кристалізатором та прикріплено на фундаменті, при цьому верхня опора розміщена на верхній горизонтальній полиці С-подібного пристрою з можливістю переустановлення по вертикалі, а на нижній горизонтальній полиці С-подібного пристрою розміщена нижня струмопідвідна опора, виконана у вигляді ланки перемінної довжини. При цьому опорний пристрій для попереднього центрування заготівки валка представпено у вигляді тримача, у якого у нижній частині виконана порожнина з опорною поверхнею у вигляді зрізаного конуса, який повернутий меншою основою до нижнього торця тримача, а на боковій його поверхні передбачено однобічний паз, який виходить у зазначену порожнину, пристрій для підігріву заготівки валка до і у процесі наплавлення виконано у вигляді розумного кожуха , розміщеного з можливістю охоплення заготівки валка з кільцевим зазором, при цьому кожна складова частина оснащена рушієм та газовими пальниками, а ланка перемінної довжини виконана у вигляді гідроциліндра, корпус якого закріплено на нижній горизонтальній полиці С-подібного пристрою, а шток з'єднаний зі струмопідвідним центром, призначеним для взаємодії з заготівкою валка. Тому що конструктивне виконання опорного пристрою для попереднього центрування заготівки валка, пристрою для підігріву заготівки валка до і у процесі наплавлення, а також форма, виконання ланки перемінної довжини для рішення поставленої задачі суттєвого значення не має, формула виконана чотирьохланковою, та у 2,3,4 пунктах формупи приведені варіанти виконання, як найбільш переважні. Опорний пристрій для попереднього центрування заготівки валка може бути виконано у вигляді механізму, який забезпечує центрування, наприклад, з використанням сфери по сфері, однак приведений у формулі варіант виконання центруючого елемента-конусна поверхня по сфері прийнято, як менш трудомісткий у виготовленні. Конструкція пристрою для підігріву запотівки валка до і у процесі наплавлення, приведена у п.З. формули, може бути виконана у вигляді, наприклад, електричних спіралей. Конструкції виконання пристрою для підігріву з використанням газових пальників віддано перевагу, як менш енергоємній та більш надійній у роботі. Форма виконання ланки змінної довжини може бути не тільки у вигляді гідроциліндра, а. наприклад, у вигляді рейки-шестерні, геинта-гайки. При цьому варіант конструктивного виконання ланки перемінної довжини, викладений у 4-му пункті формули прийнято, як найбільш переважний, завдяки тому, що при ньому забезпечується плавність компенсування температурних подовжень валка, які мають місце у ході технологічного процесу, та забезпечується надійний контакт струмопідвідної опори з нижнім торцем заготівки валка та постійність передаваємих електричних параметрів при мінімальних витратах та безперервності процесу наплавлення. У результаті порівняльного аналізу запропонованого технічного рішення з прототипом встановлено, що вони мають загальні технічні ознаки: - стаціонарно встановлена колона; - рухливо розміщена на колоні вер хня та нижня каретка з кристалізатором; - платформа з ємностями для рідкого ме талу та шлаку; - нижня стр умопідвідна та вер хня опори для заготівки валка; та відмінні ознаки: - оснащення носійним пристроєм С-подіб ної форми з вер хньою та нижньою горизонталь ними полицями, закріпленими на вер хній карет ці; - опорним пристроєм для попереднього центрування, установленим у верхній опорі; - пристрій для піді гріву заго ті вки ва лка до та у процесі наплавлення, який встано влено під кристалізатором та прикріплено до фундаменту; • розміщення верхньої опори для заготівки валка на верхній горизонтальній полиці С-подіб ного пристрою; • розміщення нижньої стр умопідвідної опо ри на нижній горизонтальній полиці С-подібного пристрою; • виконання нижньої стр умопідвідної опори у вигляді ланки перемінної довжини. Таким чином, рішення, що пропонується, має нову сукупність конструктивни х елементів, взаємне розташування деталей та вузлів, форму виконання. Поміж відмінними ознаками та досягаємим технічним результатом є причинно-наслідковий зв'язок. Завдяки оснащенню установки для наплавлення композитних валків пристроєм для попереднього центрування заготівки валка стає можливим після подачі краном заготівки до установки розмістити її через однобічний паз у боковій поверхні в порожнині опорного пристрою, вивільнивши кран. Подальше орієнтування заготівки відносно вісі кристалізатору відбувається за рахунок самовстановлення сферичної поверхні, виконаної у верхній частині заготівки валка, по конус 32637 ній опорній поверхні тримача, при цьому повздовжня вісь заготівки валка встановлюється вертикально, тобто сліввісно з встановленою повздовжньою віссю кристалізатора, таким чином вдається точно сполучити вертикальну вісь заготівки валка з віссю кристалізатора при її розміщенні в установці, видержавши при цьому рівномірним кільцевий зазор поміж кристалізатором та заготівкою по усій поверхні, що наплавляється, • Завдяки оснащенню установки для наплавлення композитних аалків пристроєм для підігріву заготівки валка до та після наплавлення можливо при недостатньому розігріві заготівки валка перед наплавленням здійснити її підігрів до потрапляння у кристалізатор для додаткового підвищення температури по перерізу та у поверхневому шарі для зовнішнього оплавлення заготівки валка у шлаковій ванні, а також здійснити підігрів наплавлених ланок заготівки, які вийшли з кристалізатора, що дозволяє підтримувати потрібну температуру заготівки валка по усьому перерізу для здійснення подальшої технологічної обробки з метою одержання якісної структури заготівки валка та виключення тріщиноутворювання. Завдяки виконанню нижньої струмопідвідної опори у вигляді ланки змінної довжини досягається постійність зусилля контакту нижнього торця заготівки зі струмопідвідним центром незалежно від довжини наплавляемого валка та компенсується температурне подовження валка у процесі наплавлення, яке досягає 60 мм, а це дозволяє надійно передавати електричні параметри короткої мережі, необхідні для проведення наплавлення та отримання якісного композитного валка. Завдяки виконанню затискного пристрою для заготівки валка у вигляді С-подібної скоби стає можливим зберегти постійність кільцевого зазору поміж зовнішньою поверхнею заготівки та внутрішньою поверхнею кристалізатора, що дозволяє наплавляти рівномірний по товщині шар металу і одержувати якісну композитну заготівку валка, тому що лри встановленні заготівки валка у С-подібної скоби добиваються сполучання вертикальних вісей заготівки валка та кристалізатора і у цьому положенні заготівка з обох торців фіксується. Наступні переміщення заготівки відносно кристалізатора здійснюється за рахунок переміщення С-подібної скоби при незмінності положення вертикальних вісей заготівки та кристалізатора і постійному кільцевому зазорі поміж ними, що дозволяє одержати якісне поверхневе наплавлення композитного валка. Виключення з зазначеної сукупності відмінних ознак хоча б одного не забезпечує досягнення технічного результату. Технічне рішення має винахідницький рівень, тому що пропонуєме виконання установки для електрошлакового наплавлення рідким металом для фахівця наявним чином не слідує з рівня техніки. Пропонуєме рішення невідомо з рівня техніки, тому воно є новим. Пропонуєме рішення промислово застосоване, виготовлення його в умовах машинобудівного заводу, наприклад, НКМЗ можливо. З використанням пропонуємого технічного рішення виконано робочий проект установки для електрошлакового наплавлення і виготовлена експериментальна установка Таким чином, пропонуємому рішенню може бути представлена правова охорона, тому що воно є новим, має винахідницький рівень та промислово застосоване. Технічна суть пропонованого рішення пояснюється кресленнями, на яких зображено слідуюче: фіг.1 - головний вид установки; фіг.2 - розріз 8-В на фіг. 1; фіг.З - розріз Г-Г на фіг. 1; фіг.4 •• переріз Д-Д на фіг.1; фіг.5 - переріз Е-Е на фіг. 4; фіг 6 - переріз Ж-Ж на фіг. 5. Установка для електрошлакового наплавлення складається із розміщеної на фундаменті колони 1, на якій рухомо встановлені вер хня каретка 2 з приводом її переміщення та нижня каретка 3 з приводом, робочої платформі 4. До верхньої каретки 2 прикріплена С-подібна скоба 5 з верхньою горизонтальною полицею 6 та нижньою горизонтальною полицею 7. На верхній полиці 6 закріплено опорний пристрій для попереднього центрування 8 наплавляємо'! заготівки валка 9 з центровими отворами по торцям та сферичною зовнішньою поверхнею "Б" у вер хній частині валка (до складу установки не входить, зображено тонко). Опорний пристрій 8 складається з тримача 10, верхнього центра 11 та механічної пари гвинт-гайка 12, в нижній частині тримача 10 виконана опорна поверхня "А" у вигляді зрізаного конуса, який повернуто меншою основою до нижнього торця тримача 10, на боковій поверхні тримача 10 виконано паз 13, що ви ходить у конусну опорну поверхню "А". На нижній каретці 3 розміщено струмопідвідний кристалізатор 14, на робочій платформі 4 розміщені ємність для дозованої подачі рідкого металу 15, у даному випадку використано міксер-дозатор, ємність для рідкого шлаку 16. Нижче кристалізатора 14 розташовано теплозахисний рознімний кожух 17, у якого кожна складова частина з'єднана з приводом її переміщення 18. Нижче кожуха 17 розташовано пристрій для підігріву валка 19, з газовими пальниками 20. виконаний з двох частин 21, які з'єднані з приводами їх переміщення 22, закріпленими на фундаменті На нижній горизонтальній полиці 7 С-лодібної скоби 5 закріплена нижня струмопідвідна опора 23, яка виконана у вигляді струмопідвідного нижнього центра 24, з'єднаного зі штоком гідроциліндра 25. Робота на установці для наплавлення рідким металом здійснюється наступним чином. Спочатку каретка 3 з кристалізатором 14 переміщується та встановлюється у верхнє положення у безпосередній близькості до горизонтальної полиці 6 С-подібної скоби 5; при цьому нижній торець тримача 10 виступає за межі нижнього торця кристалізатора 14. Попередньо розігріта заготівка валка 9 через паз 13 тримача 8 заводиться спеціальною вантажопідіймальною скобою крана у порожнину тримача і опускається своєю сферичною поверхнею "Б" на опорну конусну поверхню "А" тримача. 32637 Вантажопідіймальна скоба крана одводиться у бік. Потім у вер хній центро вий о твір за готі вки валка 9 за допомогою механічної пари гвинт-гайка 12 вводиться верхній центр 11 з зазором 1,52,0 мм. Після вводу вер хнього центра 11 у заготівку валка подається команда на включення гідроциліндра 25 нижньої струмопідвідної опори 23 і шток гідроциліндра переміщує стр умопідвідний центр 24 до входу його у нижній центровий отвір наплавляємо)' заготівки валка 9, піднімає заготівку валка до упирання у верхній центр і притискує з зусиллям, забезпечуючим передачу потрібної по технології наплавлення величини струму до заготівки валка. Після закріплення заготівки 9 у центрах каретка 3 з кристалізатором 14 опускається до рівня робочої платформи 4, фіксується у цьому положенні та замикається у ньому до закінчення процесу наплавлення заготівки валка. Потім вимірювальними приладами перевіряють точність встановлення вертикальної вісі наплавляємо! заготівки 9, рівномірність кільцевого зазору поміж зовнішньою поверхнею заготівки валка та вн утрі шньою поверхнею кристалізатора 14, при необхідності здійснюють регулювання переміщенням кристалізатора 14 та нижнього центра 24 у взаємно перпендикулярних напрямах у гори-, зонтальній площині та добиваються потрібної' точності сполучення вісей заготівки валка 9 та кристалізатора 14. У випадку недостатнього попереднього нагріву заготівки валка вона приводом переміщення верхньої каретки опускається до тих пір, поки нижній торець наплавлюваної поверхні досягне нижнього торця пристрою для підігріву 19. Потім включаються газові пальники 20 та заготівка валка розігрівається до температури, необхідної для проведення наплавлення. Температурні подовження заготівки валка 9, які у залежності від габаритів можуть сягати 50-60 мм, компенсуються ходом гідроциліндра 25 при збереженні цілісності усіх елементів ланцюга, надійного кріплення заготівки валка 9 у центрах 11 та 24 і забезпеченням постійного зусилля контакту стр умопідвідного нижнього конуса 24 з заготівкою валка 9. У випадку, коли температура попереднього підігріву заготі вки валка 9 достатня для початку наплавлення, заготівку 9 приводом переміщення верхньої каретки 2 переміщують до положення, коли нижній торець наплавлюваної поверхні (попередньо оброблений) досягне визначеного рівня у стр умопідводному кристалізаторі 14. У цьому положенні зазор поміж виступаючою частиною нижнього торця заготівки валка та вн утрі шньою поверхнею кристалізатора старанно ущільнюють азбестовим шнуром. Потім із ємності 16 зали* вають рідкий шлак у кільцевий зазор поміж заготівкою валка 9 та внутрішньою стінкою кристалізатора 14, одночасно з цим подається напруга на кристалізатор 14 та струмопідвідний центр 24, іде інтенсивний розігрів шлаку і заготівки валка у районі шлакової ванни. Після достатнього розігріву та початку оплавлення зовнішньо? поверхні бочки заготівки валка 9 із ємності 15 лориіями подається рідкий метал у кільцевий зазор, шлак піднімається угору, а. метал опускається, взаємодіє з оплавленою поверхнею заготівки валка 9 і наплавляється на бочку. Одночасно з подачею р .кого металу подається команда на переміщення униз заготівки валка 9 із кристалізатора 14 з потрібною швидкістю. При цьому гідросистема управління приводом переміщення гідроциліндра 25 дозволяє підтримувати постійне зусилля контакту нижнього торця заготівки валка та нижнього струмопідвідного центра 24 для передачі потрібних параметрів короткої мережі, необхідних для здійснення процесу наплавлення. Після виходу наплавленої частини бочки заготівки валка 9 із кристалізатора 14 вона потрапляє у область теплоізоляційного кожуха 17, складені частини 19 якого були зімкнуті приводом 18 перед опусканням кристалізатора 14 у робоче положення, утворюючи замкнений контур, щоб захистити заготі вку валка 9 від втрати температури , а у районі пристрою для підігріву 19 пальниками 20 здійснюється підігрів заготівки валка до температури, яка запобігає розтріскування наплавленого шару, та необхідної для послідуючих те хнологічних операцій, що дозволяє отримати якісний композитний валок. Після наплавлення усієї бочки заготі вки валка 9 припиняється подача постачальної напруги до кристалізатора 14 та стр умолідвідному нижньому центр у 24. За готівка 9 оп ускається до ти х пір, поки верхній торець наплавленої бочки не вийде із кристалізатора 14. Від заготівки валка 9 одводя ть споча тк у нижній стр умопідвідни й центр 24 опори 23, потім - верхній центр 11, розводять у боки приводами 18 та 22 складові частини 17 та 21 пристрою для підігріву 20. Заго тівка валка 9 зависає своєю сферичною поверхнею "В" на опорній конусній поверхні "А" тримача 10 опорного пристрою 8. Потім заготівка валка 9 завантажувальною скобою крана через паз 13 знімається з опорного пристрою 8 установки для наплавлення рідким металом та передається далі на наступні технологічні операції* Установка для електрошлакового наплавлення рідким металом композитних валків готова до прийому наступної деталі та здійснення процесу наплавлення. Пропонована установка для електрошлакового наплавлення рідким металом дозволяє досягати точного суміщення вертикальних вісей заготівки валка та кристалізатора, підтримувати необхідний температурний режим і постійність завданих електричних параметрів короткої мережі під час усього періоду наплавлення, що дозволяє отримати якісний композитний валок. Вище викладений опис переважного варіанту здійснення винаходу приведено тільки у якості ілюстрації його втілення та ні якою мірою не обмежує обсяг винаходу, який охоплюється формулою винаходу. Фіг. 1 С'-ЧФ J-J Я-Я 32637 40 Ж Фіг. 4 Фіг. 5 Ьсмок чмоЬно JTL Jit Фіг. 6 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03 122 ) 3 -7 2-89 (03 122 ) 2 - 57 - 03

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for electroslag hard-facing by liquid metal of composite rolls

Автори англійськоюSkudar Heorhii Markovych, Svyrydov Oleh Vitaliiovych, Shabanov Volodymyr Borysovych, Bilobrov Yurii Mykolaievych, Cherednichenko Valentyn Oleksandrovych, Khrystychenko Volodymyr Ivanovych, Strelnikov Mykola Petrovych, Medovar Lev Borysovych, Medovar Borys Izrailiovych, Fedorovskyi Borys Borysovych, Lantsman Izrail Abovych, Chernets Oleksandr Vladyslavovych, Shevchenko Vitalii Yukhymovych, Tsykulenko Anatolii Kostiantynovych

Назва патенту російськоюУстановка для электрошлаковой наплавки жидким металлом композитных валков

Автори російськоюСкударь Георгий Маркович, Свиридов Олег Витаьевич, Шабанов Владимир Борисович, Билобров Юрий Николаевич, Чередниченко Валентин Александрович, Христиченко Владимир Иванович, Стрельников Николай Петрович, Медовар Лев Борисович, Медовар Борис Израилевич, Федоровский Борис Борисович, Ланцман Израиль Абович, Чернец Александр Владиславович, Шевченко Виталий Ефимович, Цикуленко Анатолий Константинович

МПК / Мітки

МПК: B22D 19/00, B21B 28/00, B22D 19/16, B21B 27/00, B21B 1/00

Мітки: наплавлення, металом, рідким, установка, електрошлакового, валків, композитних

Код посилання

<a href="https://ua.patents.su/8-32637-ustanovka-dlya-elektroshlakovogo-naplavlennya-ridkim-metalom-kompozitnikh-valkiv.html" target="_blank" rel="follow" title="База патентів України">Установка для електрошлакового наплавлення рідким металом композитних валків</a>

Попередній патент: Засіб для зниження вмісту холестерину в сироватці крові людини

Наступний патент: Пристрій для визначення точки роси в газах

Випадковий патент: Спосіб випуску продуктів плавки з конвертера і відсічення шлаку