Спосіб електрошлакового наплавлення заготовок круглого перерізу

Формула / Реферат

1. Способ электрошлаковой наплавки удлиненных заготовок круглого сечения с использованием секционного водоохлаждаемого кристаллизатора с токоведущей частью и нетоковедущей формирующей частью, включающий установку в указанный кристаллизатор заготовки, подлежащей наплавке, заливку в зазор между наплавляемой заготовкой и стенкой кристаллизатора жидкого шлака, электропроводного в жидком состоянии и не электропроводного в твердом состоянии, и жидкого металла для наплавки, ведение процесса электрошлаковой наплавки с одновременным вытягиванием наплавленной заготовки, отличающийся тем, что заливают жидкий шлак в зазор между наплавляемой заготовкой и стенкой кристаллизатора в два или более приема, причем первую порцию шлака заливают в количестве, достаточном для заполнения всех воздушных зазоров между секциями кристаллизатора, с последующей выдержкой до полного затвердевания в указанных зазорах, а затем подают электрическое напряжение на токоведущую часть кристаллизатора и заготовку, подлежащую наплавке, и заливают вторую или последующие порции жидкого шлака, выводят кристаллизатор на электрический режим начала процесса электрошлаковой наплавки и создают в кристаллизаторе электромагнитное поле, после чего заливают жидкий металл для наплавки и ведение процесса электрошлаковой наплавки осуществляют при стабильном вращении расплавленного шлака и жидкого металла, которое создают в кристаллизаторе воздействием силового электромагнитного поля.

2. Способ по п. 1, отличающийся тем, что заливают жидкий металл для наплавки в меньшем объеме, чем объём нетоковедущей формирующей части кристаллизатора.

3. Способ по пп. 1,2, отличающийся тем, что заливают жидкий металл для наплавки порциями, причем объем каждой порции определяют с помощью датчика уровня жидкого металла, введенного в нетоковедущую формирующую часть кристаллизатора.

4. Способ по пп.1-3. отличающийся тем, что ведение процесса электрошлаковой наплавки осуществляют с переменным уровнем шлака в токоведущей части кристаллизатора.

5. Способ по пп. 1-4, отличающийся тем, что подают электрическое напряжение на заготовку, подлежащую наплавке, в двух или более местах - в токоведущей секции кристаллизатора и вне кристаллизатора.

6. Способ по пп.1-5, отличающийся тем, что перед наплавкой подогревают заготовку, подлежащую наплавке, в режиме короткого замыкания.

Текст

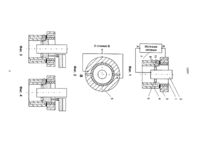

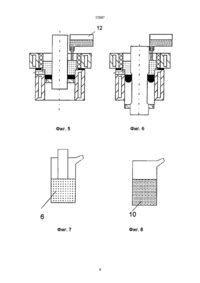

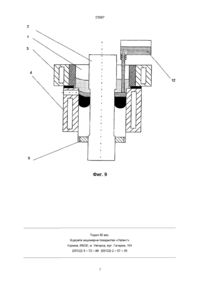

1 Способ электрошлаковой наплавки удлиненных заготовок круглого сечения с использованием секционного водоохлаждаемого кристаллизатора с токоведущей частью и нетоковедущей формирующей частью, включающий установку в указанный кристаллизатор заготовки, подлежащей наплавке, заливку в зазор между наплавляемой заготовкой и стенкой кристаллизатора жидкого шлака, электропроводного в жидком состоянии и неэлектропроводного в твердом состоянии, и жидкого металла для наплавки, ведение процесса электрошлаковой наплавки с одновременным вытягиванием наплавленной заготовки, отличающийся тем, что заливают жидкий шлак в зазор между наплавляемой заготовкой и стенкой кристаллизатора в два или более приема, причем первую порцию шлака заливают в количестве, достаточном для заполнения всех воздушных зазоров между секциями кристаллизатора, с последующей выдержкой до полного затвердевания в указанных зазорах, а затем подают электрическое напряжение на токоведущую часть кристаллизатора и заготовку, подлежащую наплавке, и заливают Область техники Изобретение относится к области металлургии, а более конкретно - к способу электрошлаковой наплавки заготовок круглого сечения, преимущественно удлиненных, и может быть, в частности, использовано при производстве и ремонте всевозможных валков прокатных станов, роликов машин непрерывной разливки заготовок, рольгангов прокатных станов, роликов нагревательных печей и др Предшествующий уровень техники ВШ вторую или последующие порции жидкого шлака, выводят кристаллизатор на электрический режим начала процесса электрошлаковой наплавки и создают в кристаллизаторе электромагнитное поле, после чего заливают жидкий металл для наплавки и ведение процесса электрошлаковой наплавки осуществляют при стабильном вращении расплавленного шлака и жидкого металла, которое создают в кристаллизаторе воздействием силового электромагнитного поля 2 Способ по п 1, отличающийся тем, что заливают жидкий металл для наплавки в меньшем объеме, чем объем нетоковедущей формирующей части кристаллизатора 3 Способ по пп 1,2, отличающийся тем, что заливают жидкий металл для наплавки порциями, причем объем каждой порции определяют с помощью датчика уровня жидкого металла, введенного в нетоковедущую формирующую часть кристаллизатора 4 Способ по пп 1-3, отличающийся тем, что ведение процесса электрошлаковой наплавки осуществляют с переменным уровнем шлака в токоведущей части кристаллизатора 5 Способ по пп 1-4, отличающийся тем, что подают электрическое напряжение на заготовку, подлежащую наплавке, в двух или более местах в токоведущей секции кристаллизатора и вне кристаллизатора 6 Способ по пп 1-5, отличающийся тем, что перед наплавкой подогревают заготовку, подлежащую наплавке, в режиме короткого замыкания Широко известно применение для этих целей различных методов наплавки, включая электрошлаковую, позволяющих наносить на указанные изделия рабочий слой из металла или интерметаллидов того же или иного химического состава, что и основное изделие В этой заявке не будут рассматриваться известные способы наплавки с применением в качестве материала для наплавки твердых электродов в виде проволоки, ленты, трубы и др О 00 22987 Наиболее прогрессивным методом наплавки указанных изделий является наплавка жидким металлом, позволяющая резко снизить себестоимость процесса и изделий и использовать в качестве материалов для наплавки наплавочные материалы практически любых химических составов, которые чрезвычайно дорого или в отдельных случаях невозможно получить в виде твердых электродов Например, в патенте Великобритании № 1469113 от 30 03 1977 описан способ электрошлаковой наплавки с применением жидкого металла для наплавки Однако использование обычного нетоковедущего кристаллизатора - не позволило реализовать этот процесс в промышленных масштабах, так как устройство для его осуществления оказалось чрезвычайно сложным и дорогостоящим В публикации "Development of Highperformance Roll by Continuous Pouring Process for Cladding" (ISIJ International, Vol 32 (1992), No 11, стр 1202-1210) описан способ наплавки жидким металлом, напоминающий по своей сути процесс вертикальной непрерывной разливки стали Этот способ реализован в промышленности, однако по своей сути он реализует не сплавление наплавляемого металла и наплавляемой заготовки, а их пайку между собой Это ограничивает возможности комбинирования различных металлов например, этим способом осуществляют покрытие стальных валков из низколегированных сталей быстрорежущей сталью, однако не могут осуществить тоже самое для чугунных валков Кроме того, указанный способ осуществляется в очень узких пределах технологических параметров, что приводит зачастую к нарушению сплошности паянного соединения валка и наплавляемого материала В патенте США № 4 305 451 от 15 02 1981 описан способ электрошлаковой наплавки в токоведущем секционном кристаллизаторе, свободный от большинства вышеперечисленных недостатков, однако в качестве материала для наплавки в нем описаны в основном твердые кусковые присадочные материалы (дробь, порошок, стружка и др), что ограничило применение этого способа только для чугунных валков, наплавляемых тем же чугуном Наиболее близкий по совокупности признаков и потому взятый за прототип способ описан в патенте Франции № 93-03925 от 02 04 1993, МПК B22D 19/16, 11/00 В этом способе наплавка удлиненных заготовок преимущественно круглого сечения осуществляется с использованием секционного кристаллизатора с токоведущей частью и нетоковедущей формирующей частью и включает установку в указанный кристаллизатор заготовки, подлежащей наплавке, заливку в зазор между наплавляемой заготовкой и стенкой кристаллизатора жидкого металла для наплавки и жидкого шлака, пропускание через расплав электрического тока и ведение процесса наплавки с одновременным вытягиванием наплавленной заготовки Однако, осуществление этого способа не позволяет реализовать процесс наплавки с образованием надежного соединения наплавляемого материала и заготовки из-за следующих причин Способ осуществляют с вертикальными колеба ниями токоведущего кристаллизатора как при непрерывной разливке Однако, все известные электропроводные шлаки для электро шлаково го процесса по своим физико-механическим свойствам имеют низкую пластичность в диапазоне температур, близком к температуре их затвердевания и являющимся рабочим диапазоном температур для электро шла ко во го процесса с вытяжкой заготовок Указанное обстоятельство неизбежно приводит к разрушению тончайшей корочки шлака в процессе вытяжки наплавляемой заготовки, а значит также неизбежно приводит к проливам наплавляемого металла Способ осуществляют с заливкой наплавляемого металла в токоведушую (нагреваемую) часть кристаллизатора и последующей заливкой электропроводного шлака При такой последовательности заливочных операций - сперва металл, затем шлак - при проведении наплавки существует опасность короткого замыкания между токоведущей верхней частью кристаллизатора и заготовкой У казан н ые обстоятел ьства я вля ются существенными недостатками данного способа, которые неоправданно его усложняют и практически исключают его реализацию Сущность изобретения В основу предлагаемого изобретения поставлена задача усовершенствовать известный способ электрошлаковой наплавки путем изменения последовательности операций заливки в кристаллизатор жидкого шлака и жидкого металла, выполнения операции заливки жидкого шлака по меньшей мере в два этапа, осуществления операции заливки жидкого металла после операции вывода кристаллизатора на электрический режим начала процесса электро шлаковой наплавки, и автоматического контроля за уровнем жидкого металла в кристаллизаторе с целью реализации простого и надежного способа наплавки при практически неограниченном сочетании химических составов наплавляемой заготовки и наплавляемого металла Поставленная задача решена тем, что в предложенном способе электро шлаковой наплавки удлиненных заготовок круглого сечения с использованием секционного кристаллизатора с токоведущей частью и нетоковедущей формирующей частью, включающем установку в указанный кристаллизатор заготовки, подлежащей наплавке, заливку в зазор между наплавляемой заготовкой и стенкой кристаллизатора жидкого шлака, электропроводного в жидком состоянии и неэлектропроводного в твердом состоянии, и жидкого металла для наплавки, пропускание через расплав электрического тока и ведение процесса электрошлаковой наплавки с одновременным вытягиванием наплавленной заготовки, согласно изобретению заливают жидкий шлак в зазор между наплавляемой заготовкой, и стенкой кристаллизатора перед заливкой жидкого металла для наплавки по меньшей мере в два приема, причем первую порцию шлака заливают в количестве, достаточном для заполнения всех воздушных зазоров между секциями кристаллизатора, с последующей выдержкой до полного затвердевания в указанных зазорах, а затем подают электрическое напряжение на токоведушую часть кристаллизатора и 22987 заготовку, подлежащую наплавке, и заливают вторую или последующие порции жидкого шлака, выводят кристаллизатор на электрический режим начала процесса электрошлаковой наплавки и создают в кристаллизаторе силовое электромагнитное поле, после чего заливают жидкий металл для наплавки и ведение процесса электро шлаковой наплавки осуществляют при стабильном вращении расплавленного шлака и жидкого металла, которое создают в кристаллизаторе воздействием силового электромагнитного поля В предлагаемом способе впервые в практике электро шлаковой наплавки надежная электрическая изоляция элементов секционного кристаллизатора осуществляется как бы автоматически неэлектропроводным в твердом состоянии шлаком При заливке первой порции жидкого шлака он заполняет все существующие в кристаллизаторе воздушные зазоры, в частности между секциями, кристаллизуется в этих зазорах и гарантирует получение полной изоляции Лишь после получения такой изоляции осуществляют электрошлаковый процесс, что создает стабильные условия для старта процесса наплавки и гарантирует безаварийную работу кристаллизатора Стабильное вращение расплавленного шлака и жидкого металла, которое создают в кристаллизаторе воздействием силового электромагнитного поля, обеспечивает эффективное усреднение температуры ванны, интенсифицирует процессы рафинирования, способствует усреднению химического состава, измельчению структуры наплавляемого слоя и обеспечивает интенсивную очистку наплавляемой поверхности шлаковым расплавом Целесообразно при осуществлении способа заливать жидкий металл для наплавки в меньшем объеме, чем объем нетоковедущей формирующей части кристаллизатора В этом случае исключается возможность короткого замыкания между деталью, подлежащей наплавке, и токоведущей секцией кристаллизатора через жидкий металл, уровень которого в нетоковедущей формирующей части кристаллизатора поднимается у стенок кристаллизатора при однонаправленном стабильном вращении жидкого металла, которое создается воздействием электромагнитного поля Предпочтительно заливать жидкий металл для наплавки порциями, причем объем каждой порции определять с помощью датчика уровня жидкого металла, введенного в нетоковедушую формирующую часть кристаллизатора Такая операция позволяет четко контролировать объем жидкой ванны в кристаллизаторе и соответственно поддерживать заданный режим наплавки, а благодаря обратной связи между датчиком уровня и заливочным устройством постоянно контролировать подачу металла в кристаллизатор на протяжении всего процесса наплавки Предпочтительно также ведение процесса электро шла ко вой наплавки осуществлять с переменным уровнем шлака в токоведущей части кристаллизатора Изменение уровня шлаковой ванны позволяет изменять величину тепловложения в заготовку и обеспечить равномерное проплавление заготовки по всей ее высоте Целесообразно также подавать электрическое напряжение на заготовку, подлежащую наплавке, по меньшей мере в двух местах - в токоведущей секции кристаллизатора и вне кристаллизатора Это позволяет упростить систему подведения тока к наплавляемой заготовке и снимает практически любые ограничения по виду заготовки, подлежащей наплавке Предпочтительно перед наплавкой подогревать заготовку, подлежащую наплавке, в режиме короткого замыкания Эта операция позволяет осуществить предварительный подогрев заготовки непосредственно в кристаллизаторе, что исключает необходимость применения специальных термических средств, сокращает время, необходимое для расплавления наружного слоя наплавляемой заготовки за счет тепла, выделяемого в шлаковой ванне, и позволяет добиться заметного снижения общего времени наплавки и понизить расход электроэнергии на тонну наплавляемого металла Краткое описание чертежей На фиг 1 схематически показано размещение детали, подлежащей наплавке, в секционном кристаллизаторе, их подключение к источнику питания На фиг 2 показан вид сверху кристаллизатора с размещенной деталью подлежащей наплавке На фиг 3 показан первый этап заливки шлака при отключенном источнике питания, На фиг 4 показан второй этап процесса - заливка шлака до определенного уровня в токоведущей секции кристаллизатора после включения источника питания На фиг 5 показана заливка жидкого металла для наплавки в зазор между наплавляемой заготовкой и стенкой кристаллизатора до отмеченного уровня и начало вытяжки наплавляемой заготовки из кристаллизатора На фиг 6 схематически показано распределение шлака и металла в кристаллизаторе в установившемся режиме процесса электро шлаковой наплавки На фиг 7 схематически показана выплавка шлака в флюсоплавильной печи На фиг 8 схематически показана выплавка жидкого металла в отдельном агрегате На фиг 9 в увеличенном масштабе показана та же, что и на фиг 6 схема распределения шлака и металла в кристаллизаторе в установившемся режиме процесса электро шла ко вой наплавки с одновременным вытягиванием наплавенной заготовки Подробное описание изобретения Сущность предлагаемого способа сводится к следующему В токоведущий секционный кристаллизатор (1) (фиг 1) устанавливают заготовку, подлежащую наплавке (2) и совмещают продольную ось заготовки с продольной осью кристаллизатора Кристаллизатор секционирован по высоте на токоведушую (3) и нетоковедущую формирующую (4) секции Токоведущая верхняя часть кристаллизатора также разделена как минимум на две сек 22987 ции (5) Такое секционирование обеспечивает равномерность токо- и теплораспределений Во флюсоплавильной печи (6) выплавляется шлак, например 1/ЗСар2-1/ЗСаО-1/ЗАІ2Оз, и заливается в кристаллизатор (1) до уровня, показанного на фиг 3 Источник питания (7) в это время отключен Незамедлительно высоко-жидкотекучий шлак заполняет все воздушные зазоры (8) между секциями кристаллизатора, включая поддон-затравку (9) После этого включают источник питания (7) и порционно или непрерывно заливают шлак до определенного, показанного на фиг 4, уровня в токоведущеи секции кристаллизатора - электрическая цепь замыкается и начинается электрошлаковый процесс После выхода на заданный электрический режим начинают процесс наплавки - осуществляют порционную и/или непрерывную заливку жидкого металла для наплавки, выплавленного в отдельном агрегате (10) или в той же флюсоплавильной печи (6), в зазор между наплавляемой заготовкой и стенкой кристаллизатора до уровня, отмеченного на фиг 5 и одновременно начинают вытяжку наплавляемой заготовки из кристаллизатора Секционирование токоведущеи части кристаллизатора, т е последовательное подключение как минимум двух изолированных сегментов обеспечивает не только равномерное токо- и теплораспределение в шлаковой и металлической ваннах, но и вызывает их интенсивное вращение - до сотен оборотов в минуту Таким образом, как показано на фиг 9, поверхность шлаковой ванны и граница раздела металлического и шлакового расплава имеют не идеализированную плоскую форму, как показано в правой части фиг 9, а приближающуюся к параболоиду вращения (левая часть фиг 9) Именно поэтому при заливке жидкого металла существует опасность перемыкания токоведущеи и нетоковедущеи формирующей секций кристаллизатора и возможного их разрушения Во избежание этого и применяется заливка металла в количестве заведомо меньшем, чем объем формирующей секции кристаллизатора, ограниченный наплавляемой заготовкой, стенкой кристаллизатора, фронтом затвердевания наплавляемого металла и горизонтальной плоскостью раздела между токоведущеи и нетоковедущеи секциями кристаллизатора В случае применения только порционной подачи присадочного металла в кристаллизатор, объем подаваемых порций определяют с помощью специального датчика уровня (11), установленного в нетоковедущеи формирующей секции кристаллизатора и за счет гибкой обратной связи между датчиком уровня и заливочным устройством (12) осуществляется управление процессом порционной подачи металла в кристаллизатор на протяжении всего процесса наплавки В отличие от обычного ведения электрошлакового процесса с постоянным уровнем шлака в кристаллизаторе, в том числе токоведущем, в предлагаемом способе с целью обеспечения равномерного проплавлення наплавляемой заготовки по всей ее высоте в процессе наплавки осуществляют постепенное изменение уровня шлаковой ванны в токоведущеи части кристаллизатора Это позволяет за счет изменения соотношения между током и напряжением реагировать на изменения тепловых параметров процесса по ходу наплавки Подведение тока к наплавляемой заготовке осуществляется в зависимости от конкретных технологических условий либо в верхней либо в нижней части заготовки, либо в обеих точках В случае необходимости предварительного подогрева заготовки перед наплавкой может быть применен дополнительный (например, третий) токоподвод Для сокращения времени, необходимого для расплавления наружного слоя наплавляемой заготовки за счет тепла, выделяемого в шлаковой ванне, установленную в кристаллизатор наплавляемую заготовку подогревают перед наплавкой током короткого замыкания Эта операция позволяет добиться заметного снижения общего времени наплавки и понизить расход удельной электроэнергии Далее заявляемый способ поясняется конкретным примером его реализации В реальном случае осуществления наплавки по заявляемому способу конкретные данные таковы Внутренний диаметр нетоковедущеи формирующей части кристаллизатора составляет 620 мм, как и внутренний диаметр токоведущеи секции, состоящей в плане из двух частей, подключенных последовательно к одному выводу печного трансформатора промышленной частоты и мощности 2500 кВА Высота формирующей части - 350 мм, а токоведущеи - 200 мм Ось, подлежащая наплавке из низколегированной стали типа 4140 по ASTM, имеет диаметр 500 мм и общую длину 2500 мм Наплавляют 1800 мм сталью типа D2 по тому же стандарту Поддон-затравку устанавливают на 15 мм ниже верхнего среза нетоковедущеи формирующей секции и заливают 21,8-22 кг шлака до уровня 20 мм выше нижнего среза токоведущих секций Выдерживают шлак до его полного затвердевания в зазорах поддон - стенка кристаллизатора, нетоковедущая секция - токоведущая секция и в зазорах между токоведущими полусекциями После затвердевания шлака в указанных зазорах включают электрическое питание установки и заливают следующую порцию жидкого шлака до уровня 50 мм выше нижнего среза токоведущих секций Устанавливают мощность в кристаллизаторе в пределах 580-600 кВА После выхода на заданный электрический режим осуществляют порционную заливку жидкого металла (порция - 4,5-5 кг) в зазор между наплавляемой заготовкой и стенкой кристаллизатора Скорость вытяжки поддерживают на уровне 6-8 мм/мин Уровень шлака в кристаллизаторе по ходу наплавки плавно уменьшают от 50 мм до 20 мм выше нижнего среза токоведущеи секции Подачу каждой следующей порции наплавляемого металла осуществляют по сигналу датчика уровня, свидетельствующего о снижении уровня жидкого металла в формирующей секции кристаллизатора ниже уровня установки датчика є Источник питания Є \ \ ю ю со сл й Є ш 22987 12 Фиг. 5 X. Фиг. 7 Фиг. 6 22987 Фиг. 9 Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 101 (03122) 3 - 7 2 - 8 9 (03122) 2 - 5 7 - 0 3 22987

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of electroslag hard-facing of elongated billets of round cross section

Автори англійськоюMedovar Borys Izrailiovych

Назва патенту російськоюСпособ электрошлаковой наплавки удлиненных заготовок круглого сечения

Автори російськоюМедовар Борис Израилевич

МПК / Мітки

МПК: B22D 19/10, B22D 19/16, B23P 6/02, B22D 19/08

Мітки: наплавлення, електрошлакового, заготовок, круглого, спосіб, перерізу

Код посилання

<a href="https://ua.patents.su/8-22987-sposib-elektroshlakovogo-naplavlennya-zagotovok-kruglogo-pererizu.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрошлакового наплавлення заготовок круглого перерізу</a>

Попередній патент: Спосіб підготовки розчину алюмовмісного коагулянту для прояснення природних і стічних вод

Наступний патент: Об’ємний гідропривід самохідної машини

Випадковий патент: Вібраційний віскозиметр