Спосіб виготовлення трубопроводу для краплинного зрошення з привареними внутрішніми випускними елементами і пристрій для його здійснення

Формула / Реферат

1. Способ изготовления трубопровода для капельного орошения с приваренными внутренними выпускными элементами, заключающийся в том, что непрерывно выдавливают трубопровод из экструзионной головки с первым наружным диаметром и первой линейной скоростью, подают выпускные элементы в экструзионную головку параллельно ее оси, центрируя их относительно выдавливаемого трубопровода, приводят выпускные элементы и выдавливаемый материал трубопровода в сварной контакт друг с другом, охлаждают трубопровод с расположенными внутри него выпускными элементами и выполняют отверстия в трубопроводе в заданном месте для образования каналов выхода капель из выпускных элементов, отличающийся тем, что после выдавливания из экструзионной головки трубопровод подают через промежуточную зону в блок калибровки для придания ему второго наружного диаметра, меньшего первого наружного диаметра, и второй линейной скорости, превышающей первую линейную скорость, при этом выпускные элементы, имеющие некруглую форму и поперечный размер, меньше половины диаметра трубопровода, удерживают над областью поддержки, коаксиальной с выдавливаемым трубопроводом, перемещая их от первого конца области поддержки в экструзионной головке до противоположного ее конца у впускного отверстия блока калибровки и последовательно ускоряя выпускные элементы до второй линейной скорости трубопровода, причем приведение выпускных элементов в контакт с выдавливаемым материалом трубопровода осуществляют при достижении трубопроводом и выпускными элементами второй линейной скорости, которую выдерживают до приваривания выпускного элемента к трубопроводу, а перед выполнением отверстия в трубопроводе определяют положение в нем приваренных выпускных элементов.

2. Устройство для изготовления трубопровода для капельного орошения с приваренными внутренними выпускными элементами, содержащее последовательно расположенные экструзионную головку с аксиальным каналом, охлаждающее средство, средство пробивки отверстий в трубопроводе и средство вытяжки трубопровода для протягивания его с заданной линейной скоростью, расположенный соосно аксиальному каналу головки несущий элемент для выпускных элементов, средство подачи выпускных элементов и средство их перемещения для приведения в сварной контакт с выдавливаемым материалом трубопровода, отличающееся тем, что устройство снабжено блоком калибровки, расположенным после экструзионной головки через промежуточную зону, причем один конец несущего элемента расположен в аксиальном канале экструзионной головки, а второй противоположный его конец - у впускного отверстия блока калибровки, при этом средство перемещения выпускных элементов снабжено элементами для последовательного их ускорения до линейной скорости трубопровода и перемещения выпускных элементов вдоль несущего элемента до контактирования их с трубопроводом и приваривания к нему на противоположном конце несущего элемента при достижении выпускными элементами линейной скорости трубопровода.

3. Устройство по п.2, отличающееся тем, что несущий элемент снабжен средством жидкостного охлаждения.

4. Устройство по п.2 или 3, отличающееся тем, что несущий элемент имеет направляющую поверхность для удерживания выпускных элементов.

Текст

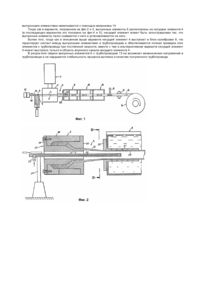

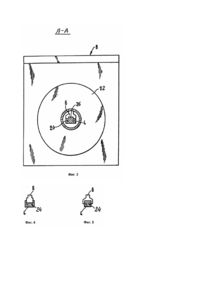

Изобретение относится к технологии введения элементов в пластмассовую тр убку в ходе ее выдавливания и закрепления этих элементов на внутренней поверхности трубки в заранее определенных положениях, в частности, к способам и устройствам для производства трубопроводов для капельного орошения, имеющих дискретно расположенные излучающие элементы, закрепленные на внутренней поверхности тр убопровода. Наиболее близким по технической сущности к изобретению является способ изготовления трубопровода для капельного орошения с приваренными внутренними выпускными элементами, заключающийся в том, что непрерывно выдавливают трубопровод из экструзионной головки с первым наружным диаметром и первой линейной скоростью, подают выпускные элементы в экструзионную головку параллельно ее оси, центрируя их относительно выдавливаемого трубопровода, приводят выпускные элементы и выдавливаемый материал трубопровода в сварной контакт друг с другом, охлаждают трубопровод с расположенными внутри него выпускными элементами и выполняют отверстия в трубопроводе в заданном месте для образования каналов выхода капель из выпускных элементов. Для осуществления способа служит устройство для изготовления трубопровода для капельного орошения с приваренными внутренними выпускными элементами, содержащее последовательно расположенные экструзионную головку с аксиальным каналом, охлаждающее средство, средство пробивки отверстий в трубопроводе и средство вытяжки трубопровода для протягивания его с заданной линейной скоростью, расположенный соосно аксиальному каналу головки несущий элемент для выпускных элементов, средство подачи выпускных элементов и средство их перемещения для приведения в сварной контакт с выдавливаемым материалом трубопровода (Патент США №3981452, кл. B05B15/00, 1976). Однако, в известных технических решениях элемент, который должен быть помещен в трубку, независимо от его природы имеет цилиндрическую форму и полностью упаковывается в выдавленную тр убку. В основу изобретения поставлена задача в способе изготовления трубопровода для капельного орошения с приваренными внутренними выпускными элементами и в устройстве для его осуществления путем включения в способ дополнительных технологических операций, обусловленных введением в устройство дополнительных конструктивных элементов, обеспечить изготовление трубопровода с внутренними выпускными элементами, имеющими некруглую форму и ограниченную глубин у проникновения в трубопровод, составляющую, менее половины его диаметра, и исключение механических напряжений в трубопроводе при сварке. Поставленная задача решается в способе изготовления трубопровода для капельного орошения с приваренными внутренними выпускными элементами, заключающемся в том, что непрерывно выдавливают трубопровод из экструзионной головки с первым наружным диаметром и первой линейной скоростью, подают выпускные элементы в экструзионную головку параллельно ее оси, центрируя их относительно выдавливаемого трубопровода, приводят выпускные элементы и выдавливаемый материал трубопровода в сварной контакт друг с другом, охлаждают трубопровод с расположенными внутри него выпускными элементами и выполняют отверстия в трубопроводе в заданном месте для образования каналов выхода капель из выпускных элементов, тем, что, согласно изобретению, после выдавливания из экструзионной головки трубопровод подают через промежуточную зону в блок калибровки для придания ему второго наружного диаметра, меньшего первого наружного диаметра, и второй линейной скоростью, превышающей первую линейную скорость, при этом выпускные элементы, имеющие некруглую форму и поперечный размер, меньше половины диаметра трубопровода, удерживают над областью поддержки, коаксиальной с выдавливаемым трубопроводом, перемещая их от первого конца области поддержки в экструзионной головке до противоположного ее конца у впускного отверстия блока калибровки и последовательно ускоряя выпускные элементы до второй линейной скорости трубопровода, причем приведение выпускных элементов в контакт с выдавливаемым материалом трубопровода осуществляют при достижении трубопроводом и выпускными элементами второй линейной скорости, которую выдерживают до приваривания выпускного элемента к трубопроводу, а перед выполнением отверстия в тр убопроводе определяют положение в нем приваренных выпускных элементов. Поставленная задача решается в устройстве для изготовления трубопровода для капельного орошения с приваренными внутренними выпускными элементами, содержащим последовательно расположенные экструзионную головку с аксиальным каналом, охлаждающее средство, средство пробивки отверстий в трубопроводе и средство вытяжки трубопровода для протягивания его с заданной линейной скоростью, расположенный соосно аксиальному каналу головки несущий элемент для выпускных элементов, средство подачи выпускных элементов и средство их перемещения для приведения в сварной контакт с выдавливаемым материалом трубопровода, тем, что оно, согласно изобретению, снабжено блоком калибровки, расположенным после экструзионной головки через промежуточную зону, причем один конец несущего элемента расположен в аксиальном канале экструзионной головки, а второй противоположный его конец - у впускного отверстия блока калибровки, при этом средство перемещения выпускных элементов снабжено элементами для последовательного их ускорения до линейной скорости трубопровода и перемещения выпускных элементов вдоль несущего элемента до контактирования их с трубопроводом и приваривания к нему на противоположном конце несущего элемента при достижении выпускными элементами линейной скорости трубопровода. Кроме того, несущий элемент снабжен средством жидкостного охлаждения. Несущий элемент имеет направляющую поверхность для удерживания выпускных элементов. В описываемом изобретении выпускные элементы, которые должны быть присоединены с помощью тепловой сварки к трубопроводу, приводятся в контакт с ним только когда последний достигает своей второй постоянной линейной скорости, причем скорость движения выпускных элементов при их приведении в контакт с экструдированным трубопроводом равна этой второй линейной скорости. Одновременно обеспечивается положение, когда выпускные элементы поддерживаются, находясь в контакте с трубопроводом, до тех пор, пока не оказываются надежно присоединены путем тепловой сварки к самому трубопроводу. Таким образом, удается обеспечить положение, когда контакт и сварка между выпускным элементом и трубопроводом происходит при движении обоих с одной и той же скоростью и после того как трубопровод приобрел свой окончательный внешний диаметр. В результате этого сварка осуществляется без создания в трубопроводе каких-либо нежелательных напряжений и, поэтому, без воздействия на стабильность процесса экструзии и на качество экструдированного трубопровода. Кроме того, процесс прохождения трубопровода между экструзионной головкой и участком калибровки сопровождается непрерывным вытягиванием или растягиванием стенок трубопровода, который прекращается, когда трубопровод приближается к своему окончательному диаметру, а его скорость к окончательной линейной скорости. В изобретении предусматривается, что выпускные элементы не приваривают к трубопроводу в то время, когда происходит это вытягивание с учетом того, что любая попытка осуществить приваривание выпускных элементов к вытягиваемой трубе привело бы либо к смазыванию поверхности выпускного элемента вытягиваемых трубопроводов, либо к повреждению стенки трубопровода в области вокруг сварного шва. На фиг.1 изображена установка для выдавливания трубопроводов для капельного орошения в соответствии с настоящим изобретением, общий вид; на фиг.2 - продольный частичный разрез установки по фиг.1; на фиг.3 поперечное сечение А - А установки на фиг.2; на фиг.4, 5 - поперечное сечение различных несущи х и выпускных элементов. Устройство для изготовления трубопровода для капельного орошения с приваренными внутренними выпускными элементами (фиг.1) содержит выдавливатель 1, снабженный экструзионной головкой 2, имеющей коаксиальный канал 3, через который соосно проходит удлиненный несущий элемент 4. Верхний конец 4a несущего элемента 4 состыкован со средством подачи, включающим питатель 5, из которого последовательно могут подаваться выпускные элементы 6 на верхнюю часть 7 несущего элемента 4. Блок калибровки 8 расположен после головки 2 и отделен от нее промежуточной зоной 9. Нижний край 4b несущего элемента 4 выступает вн утрь блока b. После блока 8 расположено охлаждающее средство в виде множества охлаждающих элементов 10, за которыми следует средство 11 пробивки отверстий, средство 12 вытяжки трубопровода 13 и механизм 14 намотки трубопровода. Средство перемещения 15 выпускных элементов расположено в верхней части 4a несущего элемента 4 и снабжено толкателем 16, расположенным соосно с несущим элементом 4. Средство перемещения может быть выполнено, например, механическим, электромеханическим или гидравлическим, так чтобы обеспечивать смещение толкателя 16 в любой момент времени по заданному закону. Средство перемещения выпускных элементов снабжено элементами (на чертеже не показаны) для последовательного их ускорения до линейной скорости трубопровода и перемещения выпускных элементов вдоль несущего элемента до контактирования их с трубопроводом и приваривания к нему на противоположном конце несущего элемента при достижении выпускными элементами линейной скорости трубопровода. Экструзионная головка 2 (фиг.2) содержит оправку 17, имеющую направленный наружу фланец 18, привинченный к цилиндрической втулке 19, в которой имеется штамп 20, при этом между штампом 20 и оправкой 17 имеется промежуток, через который выдавливается трубопровод 13. Блок калибровки 8 отделен от головки 2 промежуточной зоной 9 и содержит калибровочную трубку 21, выполненную заодно с фланцем 22 калибратора, который прикреплен к стенке блока 8, причем последний наполнен охлажденной водой в вакууме. Несущий элемент 4 проходит через аксиальный канал 3 в головке 2, промежуточную зону 9 и аксиальное отверстие 23 калибровочной трубки 21. При этом один конец его расположен в канале и, а второй - у впускного отверстия блока калибровки. Несущий элемент выполнен (фиг.3) в виде пары трубок 24, которые проходят вдоль несущего элемента и служат для подачи охлаждающей воды от впускного ниппеля 25. Несущий элемент 4 имеет вверху аксиально направленный выступ 26 (направляющую поверхность), попадающий в соответствующий паз, образованный в основании выпускного элемента 6, за счет чего последний удерживается и выстраивается в линию. Несущий элемент 4 удерживается в верхней его части с помощью держателя 27. Способ изготовления трубопровода реализуется при работе устройства. Пластмассовый материал из выдавливателя 1 попадает в головку 2 и вы ходит из нее на первой линейной скорости в виде расплавленного трубопровода большого диаметра 13. Под действием силы сцепления от средства 12 вытяжки трубопровод 13 проходит через ближайшее отверстие калибровочной трубки 21 и толщина стенки уменьшается до ее окончательного размера при движении на второй, более высокой скорости. По мере прохождения трубопроводом 13 на второй линейной скорости через блок калибровки 8 и охлаждающие элементы 10 он охлаждается, пока не достигнет своего окончательного состояния. Одновременно с этим на верхний край 4a несущего элемента 4 подаются выпускные элементы 6 и перемещаются с помощью толкателя 16 вдоль несущего элемента 4, ускоряясь до линейной скорости, соответствующей второй линейной скорости трубопровода, до тех пор, пока верхняя поверхность каждого выпускного элемента 6 не придет в соприкосновение с внутренней поверхностью трубопровода, когда последний находится все еще в полурасплавленном состоянии и достиг второй линейной скорости. Следовательно, каждый выпускной элемент 6 начинает привариваться к внутренней поверхности трубопровода, перемещаясь вдоль несущего элемента со скоростью, равной второй линейной скорости трубопровода, до те х пор, пока за время, когда выпускной элемент достигнет края несущего элемента, он окажется твердо приваренным к трубопроводу. Смещение выпускных элементов 6 с использованием толкателя 16 может осуществляться непосредственно или через один или более промежуточных элементов. Видно, что в течение всего времени несущий элемент никогда не касается трубопровода и удерживает на своей поверхности выпускные элементы вдали от тех поверхностей выпускных элементов, которые привариваются к трубопроводу. Промежутки между выпускными элементами 6 внутри трубопровода 13 определяются временными интервалами между последовательными смещениями этих элементов 6 вдоль несущего элемента 4. После того, как выпускные элементы 6 будут приварены к трубопроводу 13 и последний выйдет из последнего охлаждающего элемента 10, определяется положение выпускного элемента 6 в тр убопроводе 13 и затем трубопровод 13 проходит мимо блока ll пробивки отверстий, где пробивается отверстие в местах, соответствующи х выпускным каналам этих элементов. Трубопровод 13 с приваренными внутри него выпускными элементами наматывается с помощью механизма 14. Тогда как в варианте, показанном на фиг.2 и 3, выпускные элементы 6 расположены на несущем элементе 4 (в последующи х вариантах это показано на фиг.4 и 5), несущий элемент может быть сконструирован так, что выпускные элементы легко снимаются с него и устанавливаются на него. Более того, тогда как в описанном выше варианте несущий элемент 4 выступает в блок калибровки 8, что гарантирует контакт между выпускными элементами и трубопроводом и обеспечивается полная приварка этих элементов к трубопроводу при постоянной скорости, вместе с тем в альтернативном варианте несущий элемент 4 может выступать только в область впускного канала несущего элемента 4. В результате сварки выпускных элементов 6 с тр убопроводом 13 не возникает механических напряжений в трубопроводе и не нарушается стабильность процесса вытяжки и качество полученного трубопровода.

ДивитисяДодаткова інформація

Автори англійськоюMehoudar Rafael

Автори російськоюМехоудар Рафаэль

МПК / Мітки

МПК: B29C 47/02

Мітки: трубопроводу, внутрішніми, здійснення, привареними, зрошення, елементами, спосіб, пристрій, випускними, виготовлення, краплинного

Код посилання

<a href="https://ua.patents.su/4-26519-sposib-vigotovlennya-truboprovodu-dlya-kraplinnogo-zroshennya-z-privarenimi-vnutrishnimi-vipusknimi-elementami-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення трубопроводу для краплинного зрошення з привареними внутрішніми випускними елементами і пристрій для його здійснення</a>

Попередній патент: Спосіб вилучення рідини з суміші рідини з твердим матеріалом та пристрій для його здійснення

Наступний патент: Контактний елемент для електричних провідників

Випадковий патент: Спосіб оцінювання ефективності детоксикаційної терапії при ендотоксикозі