Пристрій для передачі штучних вантажів з одного конвеєра на другий

Номер патенту: 29229

Опубліковано: 10.01.2008

Автори: Єлецьких Володимир Іванович, Чижик Володимир Васильович, Козлов Павло Миколайович, Васільєв Юрій Андрійович

Формула / Реферат

Пристрій для передачі штучних вантажів з одного конвеєра на другий, що містить привідні конічні ролики, встановлені з утворенням сектора з кроком, що передбачає міжроликовий проміжок, кожен з яких розміщений в опорах, розташованих із боку торців малого та великого діаметрів, який відрізняється тим, що опори з боку торців малих діаметрів привідних конічних роликів виконані у вигляді тіл обертання з конічними поверхнями, розташованими під конічними привідними роликами з можливістю взаємодії з їхніми конічними поверхнями, причому згадані тіла обертання з конічними поверхнями встановлені в міжроликових проміжках і зовні крайніх привідних конічних роликів.

Текст

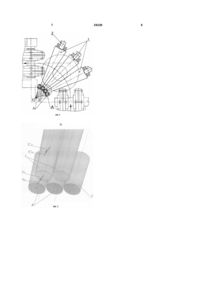

Пристрій для передачі штучни х вантажів з одного конвеєра на другий, що містить привідні 3 29229 відносно одного, до складу якого входять встановлені в підшипникових опорах конічні ролики, зчленовані із приводами обертання та встановлені з міжроликовими проміжками. У між роликових проміжках розміщені холості конічні ролики, теж встановлені в підшипникових опорах. Всі ролики встановлені таким чином, що їхні геометричні осі перетинаються в одній точці, а поверхня, дотична до зовнішніх поверхонь конічних роликів перебуває в одній площині із площинами опорних поверхонь ланцюгів конвеєрів, призначених для встановлення та переміщення рулонів з вертикально розташованими осями. Після доставки рулону конвеєром до поворотного рольгангу та контакту його торця з першим і наступними конічними роликами починається зміна напрямку траєкторії руху рулону, приводні конічні ролики переміщають рулон, формуючи криволінійну траєкторію його руху. Після переміщення рулону роликами поворотного рольганга рулон потрапляє на опорні поверхні транспортних ланцюгів другого конвеєра, які транспортують його далі в заданому напрямку технологічного потоку на наступну технологічну позицію. Даний поворотний рольганг у порівнянні з аналогом має більш широкі технологічні можливості, тому що завдяки встановленню у між роликових проміжках неробочих конічних роликів при транспортуванні рулону, що має невеликий зовнішній діаметр, його торець у будь-який момент часу спирається, як мінімум, на два ролики поворотного рольганга, тобто займає стійке положення. Крім того, використання пристрою, описаного в прототипі, дозволяє передавати рулони з одного конвеєра на інший конвеєр, встановлений під кутом 90° і більше. Однак мають місце варіанти компонування обладнання, при яких суміжні конвеєри розміщені під кутом меншим, ніж 90°, як це відзначено [в книзі B.C.Глазкова «Машины непрерывного транспортирования для прокатных станов», М. « Металургія», 1979, с.39]. Крім того, при транспортуванні рулонів збільшеної маси та розмірів передача їх з конвеєра на конвеєр з використанням обладнання, описаного в прототипі та в аналогу, стає проблематичною через зростання навантажень на встановлені в районах малих діаметрів конічних роликів опори конічних роликів і порушення умов міцності згаданих вузлів. При транспортуванні рулонів з конвеєра на конвеєр, розташований під кутом, меншим ніж 90°, не представляється можливим розмістити роликовий сектор, що включає, наприклад, п'ять конічних роликів, в умовах простору, призначеного для розміщення обладнання, яке змінює напрямок руху р улону. Таким чином, недоліком прототипу є обмежені технологічні можливості. До основи корисної моделі поставлене завдання розширення технологічних можливостей пристрою для передачі штучних вантажів з одного конвеєра на другий, у тому числі, при розташуванні конвеєрів під гострим кутом. 4 Поставлене завдання вирішується за рахунок технічного результату, який полягає в скороченні площі роликового сектора, зменшуючи кількість конічних роликів, призначених для зміни напряму руху рулону при передачі його з конвеєра на конвеєр. Для досягнення вищевказаного технічного результату в пристрої для передачі штучних вантажів з одного конвеєра на другий, що включає привідні конічні ролики, встановлені з утворенням сектора із кроком, що передбачає міжроликовий проміжок, кожний з яких розміщений в опорах, розташованих з боку торців малого та великого діаметрів, відповідно до корисної моделі опори з боку торців малих діаметрів привідних конічних роликів виконані у вигляді, тіл обертання з конічними поверхнями, розташованими під конічними привідними роликами з можливістю взаємодії з їхніми конічними поверхнями, а згадані тіла обертання з конічними поверхнями встановлені в міжроликових проміжках і зовні крайніх привідних конічних роликів. У результаті порівняльного аналізу заявляємого пристрою для передачі штучних вантажів з одного конвеєра на другий із прототипом встановлено, що вони мають наступні загальні ознаки: - приводні конічні ролики: - розміщення привідних конічних роликів з утворенням сектора із кроком, що передбачає міжроликовий проміжок; - розміщення кожного привідного конічного ролика в опорах, розташованих з боку торців малого та великого діаметрів; і відмітні ознаки: - виконання опор з боку торців малих діаметрів привідних конічних роликів у вигляді тіл обертання з конічними поверхнями; - розміщення опор з боку торців малих діаметрів приводних конічних роликів під конічними привідними роликами з можливістю взаємодії з їхніми конічними поверхнями; - встановлення опор, виконаних у вигляді тіл обертання з конічними поверхнями у міжроликових проміжках і зовні крайніх привідних конічних роликів. Таким чином, пристрій для передачі штучни х вантажів з одного конвеєра на другий має нові форми виконання елементів пристрою, нові зв'язки між елементами та нове розташування елементів. Між відмітними ознаками та досягаємим результатом існує причинно-наслідковий зв'язок. Завдяки виконанню опор з боку торців малих діаметрів привідних конічних роликів у вигляді, тіл обертання з конічними поверхнями, розташованими під конічними привідними роликами з можливістю взаємодії з їхніми конічними поверхнями, і розміщенню тіл обертання з конічними поверхнями у міжроликових проміжках і зовні крайніх приводних конічних роликів, стало можливим наблизити один до одного привідні конічні ролики, зменшити їхню кількість, у тому числі зменшувати міжроликові проміжки, що приводить до скорочення площі роликового сектора, необхідної для передачі 5 29229 рулону, втому числі, зі збільшеною масою та збільшеними габаритами з конвеєра на конвеєр що встановлені під різними кутами, як під кутом у 90°, так і під кутом меншим ніж 90°, дотримуючись умов міцності вузлів обладнання, що приводить до розширення технологічних можливостей пристрою для передачі штучних вантажів. Виключення з заявляємої сукупності відмітних ознак хоча б одної не забезпечує досягнення технічного результату. Технічне рішення, що заявляється, не відомо з рівня техніки, тому воно є новим. Технічне рішення, що заявляється, має винахідницький рівень, тому що пропонована конструкція пристрою для передачі штучних вантажів з одного конвеєра на другий для фахівця наявним чином не випливає з рівня техніки. Технічне рішення, що заявляється, промислове застосовано, тому що його технічне і технологічне виконання, наприклад, в умовах ЗАТ «НКМЗ» не представляє складностей. З використанням заявляємого рішення виконаний технічний проект для стана 1700г.п. Маріупольського металургійного комбінату. Таким чином, заявляємому рішенню може бути надана правова охорона, тому що воно є новим, має винахідницький рівень і промислово застосовано. Рішення, що заявляється, пояснюється кресленнями, на яких зображене наступне: Фіг.1 - вид у плані пристрою для передачі штучни х вантажів з одного конвеєра на другий; Фіг.2 - схема місця А на Фіг.1. До складу пристрою для передачі штучни х вантажів з конвеєра на конвеєр входять встановлені з кроком і з утворенням сектора конічні ролики 1, розміщені таким чином, що їхні осі перетинаються в одній точці О. Площина, дотична до утворюючи х поверхонь конічних роликів 1 перебуває в одній площині із транспортними площинами тягових елементів конвеєрів. Кожний конічний ролик 1 розміщений в опорах, розміщених з боку торців малого та великого діаметрів. З боку торця більшого діаметра ролика 1 виконана цапфа, зчленована із приводом обертання 2. Опора з боку торця малого діаметра кожного конічного ролика 1 виконана у вигляді тіл кочення з конічними поверхнями конічних роликів 3 і 4, встановлених під конічними привідними роликами 1 з можливістю взаємодії їхні х конічних поверхонь із конічними поверхнями роликів 1. Конічні ролики 3 встановлені зовні крайніх привідних конічних роликів 1, а конічні ролики 4 розташовані в міжроликових проміжках приводних конічних роликів 1. Такий варіант виконання та розміщення опор під привідним конічним роликом 1 біля торця з меншим діаметром дозволяє збільшувати як більший його діаметр, так і менший діаметр біля хвостової частини за рахунок використання простору вільних міжроликових проміжків, що дозволяє при збільшенні навантажувальної здатності згаданих опор привідних роликів при необхідності зменшити їхню кількість і розмістити в секторі, що має меншу площу. Для забезпечення умов відсутності 6 проковзування між конічними поверхнями приводних і роликів радіуси їхніх перетинів повинні задовольняти умові: i+1 i R пр R iнп = R пр +1 R iнп = const ; де: Rіпp - радіус приводного конічного ролика у і-ому перетині; Riнп - радіус конічного ролика у і-ому перетині; +1 Riпр - радіус привідного конічного ролика у перетині (і+1); +1 Riнп - радіус конічного ролика у перетині (і+1); і=перетин 1, 2, 3.... Працює пристрій для передачі штучни х вантажів з конвеєра на конвеєр наступним чином. Після доставки штучного вантажу, наприклад, рулону сталевої штаби з вертикально розміщеною віссю (на кресленні показаний тонко) одним з конвеєрів до пристрою для передачі він надходить на перший привідний конічний ролик 1, що приводиться в обертання приводом 2, і далі переміщується по криволінійній траєкторії під впливом рушійних сил, реалізованих через тертя торця рулону і конічних роликів 1, які разом з вагою рулону сприймаються опорами біля торця з більшим діаметром і опорами 3, 4, встановленими біля торця з меншим діаметром. Величина та напрямок рушійних сил визначається параметрами як рулону (масою, габаритами), так і пристрою для їхньої передачі (конусність роликів, кутовий крок і ін.). Із усього вищевикладеного видно, що виконання пристрою для передачі штучних вантажів з одного конвеєра на другий відповідно до формули корисної моделі дозволяє при скороченні роликового сектора, зайнятого конічними роликами, використати його при різних варіантах взаємного розміщення суміжного із пристроєм транспортного обладнання, розташованого одне відносно одного під різними кутами, у тому числі і під гострим кутом без порушення міцнісних умов експлуатації його вузлів. 7 29229 8

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for transfer of piece loads from one conveyor to another

Автори англійськоюChyzhyk Volodymyr Vasyliovych, Yeletskykh Volodymyr Ivanovych, Vasyliev Yurii Andriiovych, Kozlov Pavlo Mykolaiovych

Назва патенту російськоюУстройство для передачи штучных грузов с одного конвейера на другой

Автори російськоюЧижик Владимир Васильевич, Елецких Владимир Иванович, Васильев Юрий Андреевич, Козлов Павел Николаевич

МПК / Мітки

МПК: B65G 47/53, B21B 39/20, B21C 47/24

Мітки: одного, пристрій, вантажів, передачі, конвеєра, штучних

Код посилання

<a href="https://ua.patents.su/4-29229-pristrijj-dlya-peredachi-shtuchnikh-vantazhiv-z-odnogo-konveehra-na-drugijj.html" target="_blank" rel="follow" title="База патентів України">Пристрій для передачі штучних вантажів з одного конвеєра на другий</a>

Попередній патент: Фільтруючий матеріал

Наступний патент: Спосіб виготовлення будівельних виробів з фосфогіпсу

Випадковий патент: Затискний транспортер льонокомбайна