Барабанна сушарка-гранулятор

Номер патенту: 32446

Опубліковано: 12.05.2008

Формула / Реферат

Барабанна сушарка-гранулятор, що містить обертовий барабан, зворотний гвинтовий транспортер, пристрій для диспергації пульпи, блок підготовки теплоносія, розвантажувальний пристрій, патрубок відведення теплоносія, яка відрізняється тим, що для ефективного відокремлення з поверхонь ковзних ланцюгів органо-мінеральної суміші у обертовому барабані на роликах у кільцевих доріжках встановлено внутрішній обертовий барабан з можливістю його обертання ланцюговою передачею в протилежному напрямку до руху обертового барабана, при цьому дифузор розміщено всередині внутрішнього обертового барабана.

Текст

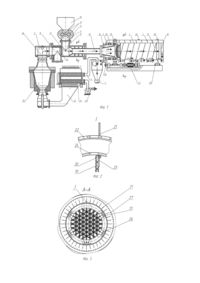

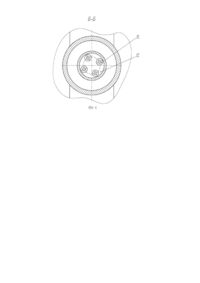

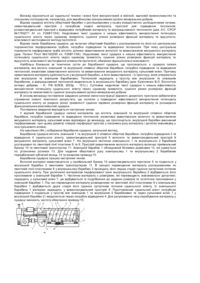

Корисна модель відноситься до техніки для сушіння та гранулювання твердих матеріалів шляхом видалення із них вологи і може бути використана в хімічній, харчовій промисловості та сільському господарстві, наприклад для виробництва гранульованих органо-мінеральних добрив на основі сапропелю. Відома барабанна сушарка-гранулятор, яка містить обертовий барабан, зворотний Гвинтовий транспортер, пристрій для диспергації пульпи, патрубки для підведення та відведення теплоносія, розвантажувальний пристрій. Причому зворотний гвинтовий транспортер виконаний у вигляді труби, розміщеної співвісно обертовому барабану. Внутрішній ретур транспортується зворотним шнеком до зони розпилення пульпи. Розпилення пульпи відбувається внаслідок дії на матеріал сушильного агенту, що спрямовується в зону змішування. [А.С. СРСР №1469262А1, кл. F26В 11/04, 1989 рік]. Суттєвим недоліком такої барабанної сушарки-гранулятора є низька ефективність використання потенціалу сушильного агенту через однакову тривалість сушіння різнорозмірних фракцій гранульованого матеріалу, відсутність можливості диспергувати пульпу високої в'язкості. Близькою за технічною суттю до барабанної сушарки-гранулятора, що пропонується, є барабанна сушаркагранулятор, яка містить обертовий барабан, зворотний гвинтовий транспортер, пристрій для розпилення пульпи, патрубки для підведення та відведення теплоносія, розвантажувальний пристрій. Причому обертовий барабан обладнаний кульовим млином, щілиноподібними отворами із заслінками, еквідистантними лопатками та трьома рядами параболічних стрижнів із ковзними ланцюгами, кожен ряд стрижнів зміщений один відносно одного на кут 120. Пристрій для розпилення пульпи виконаний у вигляді ежектора з двома бітерами, а зворотний гвинтовий транспортер у зоні розвантаження обладнаний горизонтальними лопатками, [див. Патент України №7797, кл. 7F26 В 11/04, 2005 рік]. Суттєвим недоліком такої барабанної сушарки-гранулятора є низька ефективність використання потенціалу сушильного агенту через неповноцінну віддачу енергії нагрітим агентом, обмежені функціональні можливості, що полягають у відсутності здатності диспергувати пульпу високої в'язкості. Найбільш близькою за технічною суттю до барабанної сушарки-гранулятора, що пропонується, є барабанна сушарка-гранулятор, яка містить обертовий барабан, зворотний Гвинтовий транспортер, пристрій для диспергації пульпи, блок підготовки теплоносія, патрубок відведення теплоносія і розвантажувальний пристрій. Причому пристрій для диспергації пульпи виконано у вигляді ежектора з подовженою камерою змішування, що містить вертикальний канал для підводу пульпи, осьовий канал підводу агенту сушіння, сопло, камеру змішування і дифузор. При цьому для попереднього підігріву повітря при подачі його по каналу в камеру горіння блока підготовки теплоносія встановлено трубчатий рекуператор з горизонтальним розміщенням труб. Для нагнітання сушильного агенту на новий цикл сушіння встановлено осьовий вентилятор з регульованою частотою обертання. Для відведення відпрацьованих газів передбачений димосмок [див. Патент України №17213, кл. F26В 11/00, 2006 рік]. Суттєвим недоліком такої барабанної сушарки-гранулятора є те, що функціонально неможливо досягнути ефективного відокремлення частинок органо-мінеральної суміші з підвищеним питомим зусиллям прилипання від поверхонь робочих елементів гранулятора, тобто для руйнування зв'язків, що виникли між матеріалом і поверхнями робочих елементів гранулятора, необхідно збільшити ударний імпульс за одиницю часу. В основу корисної моделі поставлене завдання шляхом зміни конструкції відомої барабанної сушаркигранулятора отримати новий технічний результат, що полягає у розширенні функціональних можливостей сушарки-гранулятора шляхом інтенсифікації відокремлення частинок органо-мінеральної суміші з підвищеним питомим зусиллям прилипання від поверхонь робочих елементів гранулятора за рахунок збільшення ударного імпульсу за одиницю часу. Поставлене завдання вирішується наступним чином. У відомій барабанній сушарці-грануляторі, яка містить обертовий барабан, зворотний гвинтовий транспортер, пристрій для диспергації пульпи, блок підготовки теплоносія, розвантажувальний пристрій, патрубок відведення теплоносія, відповідно до корисної моделі, що пропонується, для ефективного відокремлення з поверхонь ковзних ланцюгів органо-мінеральної суміші у обертовому барабані на роликах у кільцевих доріжках встановлено внутрішній обертовий барабан з можливістю його обертання ланцюговою передачею в протилежному напрямку до руху обертового барабану, при цьому дифузор розміщено всередині внутрішнього обертового барабану. Така конструкція барабанної сушарки-гранулятора забезпечить ефективне відокремлення з поверхонь робочих елементів гранулятора органо-мінеральної суміші, що потрапляє на внутрішню поверхню обертового барабану з сумарною швидкістю, і в подальшому набуває усталеного закономірного руху у обертовому барабані, тим самим стабілізуючи процес гранулоутворення. На Фіг.1 зображена барабанна сушарка-гранулятор, загальний вигляд; на Фіг.2 - вузол подачі внутрішнього ретуру; на Фіг.3 - переріз А-А на Фіг.1; на Фіг.4 - переріз Б-Б на Фіг.1. Барабанна сушарка-гранулятор містить обертовий барабан 1, внутрішній обертовий барабан 2, зворотний гвинтовий транспортер 3, пристрій для диспергації пульпи 4, блок підготовки теплоносія 5, патрубок відведення теплоносія 6 і розвантажувальний пристрій 7. Пристрій для диспергації пульпи 4 містить два бітери 8 із еквідистантно розташованими на них лопатками 9, бункер 10 та ежектор 11 з подовженою камерою змішування 12. Ежектор 11 містить вертикальний канал 13 для підводу пульпи, осьовий канал 14 підводу агенту сушіння, сопло 15, камеру змішування 12 і дифузор 16. Обертовий барабан 1 містить розташовані по Гвинтовій лінії пластини 17 та кульовий млин 18. Всередині внутрішнього обертового барабану 2 розміщено три ряди стрижнів 19 із ковзними ланцюгами 20. зміщених один відносно одного на кут 120°. На зовнішній поверхні обертового барабану 1 встановлені еквідистантні лопатки 21 і виконані отвори 22 для просипання зовнішнього ретуру в зону із заслінками 23 через щілиноподібні отвори 24 внутрішнього обертового барабану 2, що виготовлений з двох частин і встановлений на шести роликах 25, зміщених один відносно одного на кут 120°, що рухаються у двох кільцевих доріжках 26, розміщених у обертовому барабані 1. На внутрішній поверхні зворотного гвинтового транспортера 3 закріплені горизонтальні лопатки 27. Зворотний гвинтовий транспортер 3 на зовнішній поверхні обладнаний біговими доріжками 28, які рухаються по установочних роликах 29. Для надання руху обертовому барабану 1, внутрішньому обертовому барабану 2 та зворотному гвинтовому транспортеру 3 передбачений зубчастий вінець 30, ланцюгова передача 31 та механізм приводу 32. Блок підготовки теплоносія 5 містить трубчатий рекуператор 33 з горизонтальним розміщенням труб (на Фіг.1 В - свіже повітря, Г - підігріте повітря), канал 34, камеру горіння 35 та осьовий вентилятор з регульованою частотою обертання 36. Для відведення відпрацьованих газів передбачений димосмок 37. Барабанна сушарка-гранулятор працює наступним чином. Вихідний матеріал завантажується у завантажувальний бункер 10 пристрою для диспергації пульпи 4, диспергується лопатками 9 бітерів 8, що обертаються у зустрічних напрямках, та надходить у вертикальний канал 13 для підводу пульпи ежектора 11. Під дією сили тяжіння та розрідження, яке створюється у зоні камери змішування 12 ежектора 11 потоком сушильного агенту, утвореним у камері горіння 35, що подається осьовим вентилятором з регульованою частотою обертання 36, безпосередньо через осьовий канал 14 підводу агенту сушіння та сопло 15 ежектора 11 відбувається захоплення матеріалу та його подальша диспергація на поверхні робочих елементів внутрішнього обертового барабану 2. Причому дифузор 16 безпосередньо знаходиться всередині внутрішнього обертового барабану 2. Диспергований матеріал потрапляє на завісу, утворену внутрішнім ретуром та стрижнями 19 із ковзними ланцюгами 20. Таким чином, одна частина матеріалу потрапляє на кристали ретуру, збільшує їх розміри і падає у нижню частину внутрішнього обертового барабану 2, звідти у внутрішню частину обертового барабану 1, а інша напилюється на поверхню стрижнів 19 із ковзними ланцюгами 20. Внутрішній обертовий барабан 2 обертається у протилежному напрямку в діапазоні частот 55-65хв-1 відносно обертового барабана 1, що обертається з частотою 8-10хв-1, таким чином відокремлена з поверхонь ковзних ланцюгів 20 органо-мінеральна суміш потрапляє на внутрішню поверхню обертового барабану 1 з сумарною швидкістю, і в подальшому набуває усталеного закономірного руху по поверхні обертового барабану 1, тим самим стабілізуючи процес гранулоутворення. Процес скатування гранул з фіксованими кутами (кут осипання матеріалу та кут нахилу осі обертового барабану 1 до горизонту) забезпечать отримання заданого гранулометричного складу продукту і коефіцієнту заповнення обертового барабана 1 не менш як на 25%. При цьому одночасно відбувається конвекційне підведення тепла до матеріалу і його початкове просушування. Завдяки руху внутрішнього обертового барабану 2 та параболічній формі стрижнів 19 відбувається інтенсивний рух ковзних ланцюгів 20 як у напрямку, перпендикулярному до осі внутрішнього обертового барабану 2, так і у напрямку, паралельному до неї. Такий рух забезпечує постійне ефективне відокремлення від поверхні стрижнів 19 та ковзних ланцюгів 20 матеріалу і його зсипання у нижню частину внутрішнього обертового барабану 2, звідти - у внутрішню частину обертового барабану 1. У процесі переміщення матеріалу розташованими по гвинтовій лінії пластинами 17 у обертовому барабані 1 проходить його подальше сушіння та надання частинкам кулястої форми. При досягненні матеріалом перфорованої зони обертового барабану 1 відбувається його просіювання у зворотний гвинтовий транспортер 3. Гранули матеріалу з розмірами, що перевищують максимально допустимі, надходять у кульовий млин 18, де відбувається їх подрібнення до заданих розмірів та остаточне просіювання у зворотний гвинтовий транспортер 3. Під час переміщення гранульованого матеріалу зворотним гвинтовим транспортером 3 відбувається подальше його просушування. У зоні розвантаження зворотного гвинтового транспортера 3 пилоподібна фракція гранульованого матеріалу захоплюється горизонтальними лопатками 27 і транспортується вгору. При досягненні відповідної висоти матеріал зсипається з горизонтальних лопаток 27 і потрапляє на еквідистантні лопатки 21 обертового барабану 1, на яких продовжує свій рух вгору і далі просипається у отвори 22 на перфоровану частину внутрішнього обертового барабана 2. Під дією сили тяжіння заслінки 23 переміщуються та відкривають щілиноподібні отвори 24, через які пилоподібна фракція матеріалу потрапляє у внутрішню частину внутрішнього обертового барабану 2 і створює завісу. Розташування стрижнів 19 із ковзними ланцюгам 20 у три ряди, зміщені один відносно одного на кут 120°, забезпечує необхідну щільність завіси. Закривання щілиноподібних отворів 24 заслінками 23 відбувається під дією сили тяжіння при їх переміщенні донизу. Із зворотного гвинтового транспортера 3 гранульований матеріал надходить у розвантажувальний пристрій 7. Сушильний агент, що нагнітається з камери горіння 35 осьовим вентилятором з регульованою частотою обертання 36, через дифузор 16 ежектора 11 подається у внутрішній обертовий барабан 2 та внутрішню частину обертового барабана 1, кульовий млин 18, у зворотний гвинтовий транспортер 3 і відсмоктується димосмоком 37 через патрубок відведення теплоносія 6, попередньо пройшовши очистку від пилоподібних включень пульпи і трубчастий рекуператор 33, де віддає залишкову енергію для попереднього нагріву нових порцій повітря. Підігріте повітря по каналу 34 спрямовується у камеру горіння 35, звідки сушильний агент визначеної температури осьовим вентилятором з регульованою частотою обертання 36 подається на новий цикл сушіння.

ДивитисяДодаткова інформація

Назва патенту англійськоюDrum drier-granulator

Автори англійськоюRusakov Denys Serhiiovych, Didukh Volodymyr Fedorovych

Назва патенту російськоюБарабанная сушилка-гранулятор

Автори російськоюРусаков Денис Сергеевич, Дидух Владимир Федорович

МПК / Мітки

МПК: F26B 11/00

Мітки: сушарка-гранулятор, барабанна

Код посилання

<a href="https://ua.patents.su/4-32446-barabanna-susharka-granulyator.html" target="_blank" rel="follow" title="База патентів України">Барабанна сушарка-гранулятор</a>

Попередній патент: Тепловий акумулятор енергії

Наступний патент: Спосіб виготовлення перекладанця “роксолана”

Випадковий патент: Візок ручний