Спосіб визначення контактних тисків при хонінгуванні конічних отворів

Номер патенту: 33226

Опубліковано: 10.06.2008

Автори: Цеханов Юрій Алєксандровіч, Джемілов Ешреб Шефікович

Формула / Реферат

Спосіб визначення контактних тисків при хонінгуванні конічних отворів, згідно з яким в контрольованих точках ділянок оброблюваної деталі установлюють тензодатчики, здійснюють відносне переміщення хонінгувальної головки з абразивними брусками, якій надають обертального руху, і деталі, вимірюють сигнали від кожного з тензодатчиків, після чого визначають контактні тиски, який відрізняється тим, що попередньо на зовнішній поверхні оброблюваної деталі з внутрішнім конічним отвором виконують паз, в контрольованих точках площини якого, паралельної твірній конічної поверхні отвору, установлюють тензодатчики, потім тарують отриману зборку накладанням одиничних зосереджених зусиль на кожній із згаданих ділянок і вимірюють середній контактний тиск у кожній точці, а визначення контактних тисків здійснюють за наступною залежністю:

![]()

де р - контактний тиск, який змінюється по ширині контакту абразивного бруска з деталлю;

![]() - колова кутова координата;

- колова кутова координата;

![]() - функція від колової кутової координати

- функція від колової кутової координати ![]() ;

;

pmах - максимальне значення контактного тиску усередині ширини контакту при ![]() = 0.

= 0.

Текст

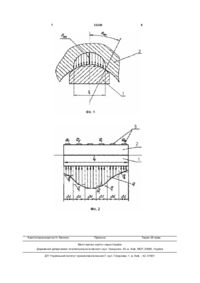

Спосіб визначення контактних тисків при хонінгуванні конічних отворів, згідно з яким в контрольованих точках ділянок оброблюваної деталі установлюють тензодатчики, здійснюють відносне переміщення хонінгувальної головки з абразивними брусками, якій надають обертального руху, і деталі, вимірюють сигнали від кожного з тензодатчиків, після чого визначають контактні тиски, який відрізняє ться тим, що попередньо на зовнішній поверхні оброблюваної деталі з внутрішнім конічним отвором виконують паз, в контрольованих точках площини якого, паралельної твірній конічної поверхні отвору, установлюють тензодатчики, потім тарують отриману зборку накладанням одиничних зосереджених зусиль на кожній із згаданих ділянок і вимірюють середній контактний тиск у кожній точці, а визначення контактних тисків здійснюють за наступною залежністю: Корисна модель відноситься до вимірювальної техніки, а саме до визначення контактних тисків між інструментом і деталлю при хонінгуванні конічних отворів методом тензометрії. Процес взаємодії абразивного інструмента з деталлю розглядається як зіткнення двох дискретних поверхонь. Контакт реальної робочої поверхні алмазного бруска хонінгувальної головки з оброблюваною конічною поверхнею здійснюється при перемінній площі контакту і кількості зерен, що беруть участь у різанні, а також утворенні зазору між деталлю і бруском. Для рівномірного знімання припуску в процесі хонінгування необхідно забезпечити рівномірний розподіл контактного тиску між інструментом і деталлю. Теоретичне вирішення такої задачі пов'язане з істотними математичними складностями. Тому експериментальне вивчення контактних тисків у реальному процесі хонінгування в даний час є найбільш ефективним засобом дослідження впливу на них те хнологічних і конструктивних факторів. Характер взаємодії інструмента - хонінгувальної головки, що містить корпус, у якому змонтовано механізм радіального переміщення абразивних брусків, з деталлю при хонінгуванні конічних отворів у статиці близький до характеру контакту при внутрішнім шліфуванні, тому що в обох випадках стикаються круглі поверхні в системі «вал-отвір» при нерівних радіусах. Ме ханіка взаємодії абразивного бруска з оброблюваною поверхнею при хонінгуванні конічних отворів відрізняється від характеру контакту інструмента з деталлю при внутрішнім шліфуванні, тому що відношення радіусів контактних поверхонь (інструмента і деталі) постійно міняється. Вивчення науково - технічної літератури і патентних джерел показало, що хонінгування конічних отворів недостатньо вивчено, незважаючи на те, що конічні сполучення широко поширені в машинобудуванні. Згідно з рекомендаціями різних авторів при хонінгуванні циліндричних отворів кожен комплект абразивних брусків з хонінгувальною головкою перед початком роботи шліфується по колу з радіусом rбр=0,9rотв (де rбр - радіус бр усків; rотв - радіус отвору). p = pm ax × f (j), (19) UA (11) 33226 (13) U де р - контактний тиск, який змінюється по ширині контакту абразивного бруска з деталлю; j - колова кутова координата; f (j ) - функція від колової кутової координати j ; pmах - максимальне значення контактного тиску усередині ширини контакту при j =0. 3 33226 Принцип початку приробітки абразивних брусків при хонінгуванні конічних отворів такий же, як і при хонінгуванні циліндричних. Однак, у процесі здійснення зворотно-поступального руху абразивних брусків уздовж твірної конічного отвору, їхні поверхні знаходяться в безупинному контакті, при переміщенні абразивних брусків від малого отвору до більшого ширина їхнього контакту з оброблюваною поверхнею зменшується. Тому для запобігання заклинювання інструмента при переміщенні вниз по твірній оброблюваної поверхні необхідно кожен новий комплект абразивних брусків перед початком роботи установити в нижнє крайнє положення (повний вихід брусків з меншого діаметра отвору на задану величину перебігу) і шліфува ти їх у зборі під заданим кутом конусності. Розподіл контактних тисків р, МПа по поверхні кожного бруска в коловому напрямку визначається з геометричних розумінь по характеру зміни припуску (глибини різання) у цьому напрямку. Відомий інформативний і достатньо точний спосіб визначення фактичної площі контакту поверхонь взаємодіючих тіл шляхом дослідження контакту взаємодіючих поверхонь, наприклад матриць і пуансонів, алмазного інструмента і деталі, а також тіл з еластичним покриттям [див. Патент РФ №2158896, МПК G01B5/26, опубл. 10.11.2000р.], який полягає в тім, що поміщають термопластичну плівку між взаємодіючими поверхнями, нагрівають її, прикладають тиск до взаємодіючих поверхонь, потім вимірюють глибину мікрорельєфу відбитка і величину регулярної оптичної щільності плівки, після цього витягають плівку і здійснюють планиметрування отриманого відбитка, причому попередньо на поверхню плівки наносять мікрорельєф, наприклад "морозний", прикладають тиск до взаємодіючих поверхонь при температурі нижче температури стеклування матеріалу термопластичної плівки. Відомий також найбільш близький за технічною суттю до пропонованого спосіб визначення контактних тисків конструкцій, що знаходяться під навантаженням [див. патент РФ №2302610, МПК (2006.01) G01B7/16, опубл. 10.07.2007р.], який полягає в тім, що здійснюють відносне переміщення інструмента, що обертається, і деталі, в контрольованих точках ділянок оброблюваної деталі установлюють тензодатчики (тензорезистори), включені в тензометричний міст вимірника деформацій, при цьому тензорезистори закріплюють на конструкції, що знаходиться в деформованому напруженому стані, і роблять вимір поверхневих деформацій, що приймають за кінцеві, потім виконують вирізки матеріалу навколо тензорезисторів на глибину, що відповідає зняттю напруженого стану конструкції в точці виміру де формацій і вимірюють поверхневі деформації конструкції, що приймають за початкові, на підставі зазначених початкових і кінцевих поверхневих деформацій визначають поверхневі деформації конструкції під навантаженням, потім на зразку конструкції, що знаходиться в ненапруженому стані, вимірюють початкові деформації зразка конструкції, після чого роблять вирізки матеріалу в зразку конструкції навколо вимірювального тензорезистора на ту ж 4 глибину, що й у матеріалі досліджуваної конструкції, вимірюють кінцеві деформації зразка конструкції, на підставі обмірюваних значень початкових і кінцевих деформацій зразка конструкції і визначають залишкові температурні деформації недеформованої конструкції, після чого обчислюють дійсні відносні деформації конструкції, віднімаючи з поверхневих залишкових деформацій конструкції під навантаженням залишкові температурні деформації недеформованої конструкції. Недоліками цього способу є те, що він дуже складний і довготривалий оскільки, як показано вище, складається з цілого ряду складних і довготривалих те хнологічних операцій. В основу корисної моделі покладено завдання такого вдосконалення способу визначення контактних тисків між інструментом і деталлю при хонінгуванні конічних отворів, при якому за рахунок спеціальної підготовки деталі з конічним отвором і пропонованої математичної обробки отриманих при вимірюванні даних забезпечується значне спрощення цього процесу, зменшення витрати часу на його проведення, що в кінцевому рахунку дозволить виявити причини нерівномірного знімання припуску і нерівномірного зносу інструмента при хонінгуванні. Для вирішення цього завдання у способі визначення контактних тисків при хонінгуванні конічних отворів, згідно з яким в контрольованих точках ділянок оброблюваної деталі установлюють тензодатчики, здійснюють відносне переміщення хонінгувальної головки з абразивними брусками, яку обертають, і деталі, вимірюють сигнали від кожного з тензодатчиків, після чого визначають контактні тиски, згідно корисної моделі попередньо на зовнішній поверхні оброблюваної деталі з внутрішнім конічним отвором виконують паз, в контрольованих точках площини якого, паралельній твірній конічної поверхні отвору установлюють тензодатчики, потім тарують отриману зборку накладанням одиничних зосереджених зусиль на кожній із згаданих ділянок і вимірюють середній контактний тиск у кожній точці, а визначення контактних тисків здійснюють по наступній залежності: p = pm ax × f (j), де р - контактний тиск, який змінюється по ширині контакту абразивного бруска з деталлю; j - колова кутова координата; f (j) - функція від колової кутової координаj; ти pmах максимальне значення контактного тиску усередині ширини контакту при j = 0 . На кресленнях проілюстровано пропонований спосіб, де на Фіг.1 представлено схему розподілу контактних тисків в коловому напрямку; на Фіг.2 - схему розподілу контактних тисків уздовж осі абразивного бруска хонінгувальної головки. Визначення контактних тисків при хонінгуванні конічних отворів відбувається при відносному переміщенні інструменту - хонінгувальної головки, що обертають, яка містить корпус, у якому змонтовано механізм радіального переміщення абразив 5 33226 них брусків 1 і деталі 2 з конічним отвором, на зовнішній поверхні якої виконують паз, в контрольованих точках площини якого, паралельній твірній конічної поверхні отвору установлюють тензодатчики 3. Приклад реалізації способу визначення контактних тисків при хонінгуванні конічних отворів хонінгувальною головкою з алмазними брусками. Розподіл контактних тисків р, МПа по поверхні бруска 1 в коловому напрямку якісно визначається з геометричних розумінь по характеру зміни припуску (глибини різання) у цьому напрямку. Розглянемо положення хонінгувальної головки, коли радіус конічного отвору Rотв деталі 2 більше радіуса кола, що проходить через вершини алмазних зерен Rs. З Фіг.1 видно, що глибина врізання алмазних зерен плавно міняється від нуля (на кінцях ширини контакту tк ) до максимуму (на його середині). Контактні тиски можна описати симетричною функцією: p = pm ax × f (j), (1) де р - контактний тиск, який змінюється по ширині контакту абразивного бруска 1 з деталлю 2; j - колова кутова координата; f (j) - функція від колової кутової координати j; pmах - максимальне значення контактного тиску усередині ширини контакту при j = 0. Оскільки за пропонованим способом визначається лінійно - розподілене (вздовж довжини контакту l k , фіг.2) навантаження q, то для його визначення необхідно контактний тиск р проінтегрувати по площі контакту шириною tK ( від j = - j max до j = + j max, Фіг.1) і довжиною, що дорівнює одиниці. Приведемо q до лінійної уздовж осі бруска 1 рівнодіючої, тобто лінійно розподіленому навантаженню q, Н/м: j ma x q=2 jma x 0 0 òp × R sdj = 2 × pmax ò f (j)dj = 2 × pmax × y(jmax ), (2) де y (jm ax) - функція, отримана у результаті інтегрування і залежна від кута j max. Розглянемо характер зміни ц уздовж алмазного бруска 1 (Фіг.2). Їх рівнодіюча дорівнює нормальній силі різання Рy. Розіб'ємо епюру контактних тисків (фіг. 1) на N рівних по довжині ділянок довжиною Dl = l k / N . Замінимо в межах кожної ділянки перемінну q на статично еквівалентну постійну qi = const і приведемо qi до зосередженої рівнодіючої: (3) Qi=qі ×Dl Попередньо на зовнішній поверхні оброблюваної деталі 2 з внутрішнім конічним отвором виконували паз, в контрольованих точках площини якого, паралельній твірній конічної поверхні отвору установлювали N тензодатчиків 3, кожний з який 6 видає свій a i , сигнал, що залежить від величини і характеру зміни навантаження q. За законом Гука сигнал a i пропорційний усім Qi,: аj=aj1•Q1+aj2•Q2+…+aji•Qi+…+ajN•QN (4) де aj - сигнал з j - го тензодатчика 3 від зосередженої сили Qi прикладеної в середині і -ї ділянки; aji - коефіцієнт, чисельно рівний сигналу від одиничної зосередженої сили Qi = 1, прикладеної в середині і - ї ділянки; Qi - зосереджена рівнодіюча сила. Тоді, для N тензодатчиків 3 маємо систему N лінійних рівнянь: ì a1 = a11 × Q1 + a12 × Q 2 + ... + a i1 × Q i + ... + a1N × Q N; ï ï a 2 = a 21 × Q1 + a 22 × Q 2 + ... + a 2i × Qi + ... + a2N × Q N; ï .................... .................... .................... ..........; ï .......... í a j = a j1 × Q1 + a j2 × Q 2 + ... + a ji × Qi + ... + a jN × QN; ï ï .................... .............................. .................... ........; ï ïaN = aN1 × Q 1 + aN2 × Q 2 + ... + aNi × Qi + ... + a NN × Q N; î (5) Якщо коефіцієнти aji відомі, то маємо систему рівнянь з N невідомими Qi, вирішуючи яку визначаємо всі Qi, а по формулі (3) - значення qi = Qi/ Dl . Значення аji визначали експериментально шляхом тарування отриманої зборки накладанням одиничних зосереджених зусиль на кожній із згаданих ділянок деталі 2 з закріпленими тензодатчиками 3 і вимірювали середній контактний тиск у кожній точці. Фізичний зміст aij наступний - це величина сигналу з j-го тензодатчика 3 тільки від одиничної зосередженої сили Qi=1, прикладеної в середині і-ї ділянки. Послідовно прикладаючи Qi=1 на різних ділянках деталі 2 і знімаючи показання всіх тензодатчиків 3, визначаємо всі значення аji. Визначивши qi будували східчасту епюру (Фіг.2), а потім, провівши через середини сходинок плавну криву, епюру q. По формулі (2) визначали рmах=q/2 ×y (jm ax) , а по формулі (1) визначали характер розподілу контактного тиску р по ширині контакту. Розроблена експериментальна методика дозволяє в процесі реального хонінгування в автоматичному режимі знімати показання всіх тензодатчиків 3, обробляти ці показання на комп'ютері і визначати величину і характер розподілу контактних тисків між абразивними брусками 1 хонінгувальної головки і деталлю 2 в будь-який момент технологічної операції. При реалізації цього способу досягається швидкодія і значне спрощення процесу при достатній його точності і інформативності. Це дає можливість виявити конструкторськотехнологічні причини, що викликають нерівномірність знімання припуску і нерівномірний знос інструменту при хонінгуванні конічних отворів і розробити рекомендації з їх усунення. 7 Комп’ютерна в ерстка Н. Лисенко 33226 8 Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for determination of contact pressures at honing conical openings

Автори англійськоюDzhemilov Eshreb Shefikovych, Tsekhanov Yurii Aleksandrovych

Назва патенту російськоюСпособ определения контактных давлений при хонинговании конических отверстий

Автори російськоюДжемилов Эшреб Шефикович, Цеханов Юрий Александрович

МПК / Мітки

Мітки: контактних, визначення, тисків, хонінгуванні, конічних, спосіб, отворів

Код посилання

<a href="https://ua.patents.su/4-33226-sposib-viznachennya-kontaktnikh-tiskiv-pri-khoninguvanni-konichnikh-otvoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення контактних тисків при хонінгуванні конічних отворів</a>

Попередній патент: Спосіб використання енергії морських хвиль

Наступний патент: Спосіб визначення оброблюваності каменю

Випадковий патент: Стопор для точного впорскування газу