Форсунка для подачі вуглеводневої сировини в реактор

Формула / Реферат

1. Форсунка для подачі вуглеводневої сировини в реактор, що містить циліндричний корпус і співвісно встановлені в ньому сировинний патрубок і завихрювач, при цьому торцева частина циліндричного корпусу містить сопловий канал і розміщену між сопловим каналом і завихрювачем конусоподібну порожнину, а завихрювач виконаний з центральним отвором і зовнішніми похилими прорізними каналами, яка відрізняється тим, що вона додатковомістить розподільник, встановлений між завихрювачем і сировинним патрубком з утворенням кільцевої порожнини між його зовнішньою поверхнею і внутрішньою поверхнею циліндричного корпусу, розподільник виконаний порожнистим і складається з циліндричної частини і конічної частини, оберненої до завихрювача, в стінках циліндричної частини з боку сировинного патрубка виконані радіальні отвори, при цьому порожнина розподільника з'єднана з кільцевою порожниною за допомогою зазначених радіальних отворів, а кільцева порожнина з'єднана з похилими прорізними каналами завихрювача.

2. Форсунка за п. 1, яка відрізняється тим, що порожнина розподільника виконана змінного перерізу і містить щонайменше дві ділянки, одна з яких, що розміщена в циліндричній частині, виконана з більшим діаметром d6, а друга, що розміщена в конічній частині, виконана з меншим діаметром d7, при цьому відношення зазначених діаметрів складає не менше 2:1.

3. Форсунка за п. 1 або 2, яка відрізняється тим, що відношення об'єму порожнини розподільника до об'єму кільцевої порожнини складає 1:1,5-2,0.

4. Форсунка за будь-яким з пп. 1-3, яка відрізняється тим, що співвідношення довжини ![]() конічної і довжини

конічної і довжини ![]() циліндричної частин розподільника складає 1:2,8-3,2.

циліндричної частин розподільника складає 1:2,8-3,2.

5. Форсунка за будь-яким з пп. 1-4, яка відрізняється тим, що радіальні отвори виконані в одній поперечній площині і на деякій відстані від торця циліндричної частини розподільника.

6. Форсунка за будь-яким з пп. 1-5, яка відрізняється тим, що зовнішній діаметр d4 торця конічної частини розподільника відповідає відстані ![]() між стінками діаметрально протилежних прорізних каналів завихрювача.

між стінками діаметрально протилежних прорізних каналів завихрювача.

7. Форсунка за будь-яким з пп. 1-6, яка відрізняється тим, що відношення діаметра d3 центрального отвору завихрювача до меншого діаметра d7 порожнини розподільника складає 1:1,8-2,4.

Текст

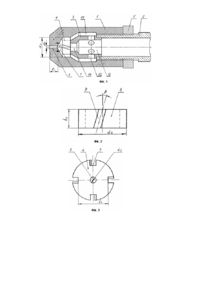

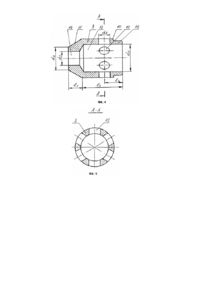

Корисна модель відноситься до хімічної і нафтохімічної промисловості, зокрема, до форсунок для подачі вуглеводневої сировини до технологічних агрегатів і може бути використана, переважно, в реакторах для отримання високоактивного технічного вуглецю. Відома форсунка для подачі вуглеводневої сировини в реактор [В. Ю. Орлов, A. M. Комаров, Л. А Ляпина. Производство и использование технического углерода для резин. - Ярославль: Изд. Александр Рутман, 2002. 202 с, стор. 175, мал. 5.18], що містить циліндровий корпус і співвісно встановлені в ньому сировинний патрубок і завихрювач. Торцева частина циліндрового корпусу містить сопловий канал і розміщену між сопловим каналом і завихрювачем конусоподібну порожнину. Завихрювач виконаний з центральним отвором і зовнішніми похилими прорізними каналами. Вихідна частина соплового каналу виконана з конусоподібним розширенням. Між суміжними торцями завихрювача і сировинного патрубка встановлена втулка для фіксації завихрювача відносно циліндрового корпусу. Сировинний патрубок закріплений усередині корпусу за допомогою різьбового з'єднання. Недоліком відомої форсунки є те, що вона не забезпечує оптимальну швидкість подачі вуглеводневої сировини для повного змішування з газоповітряною сумішшю і продуктами її горіння в камері змішування, внаслідок чого має місце коксування сировини на стінках камери. Це пояснюється наступними конструктивними особливостями вказаної форсунки: наявністю втулки, яка створює додатковий опір потоку сировини усередині форсунки; порівняно великою площею похилих прорізних каналів в завихрювачі і виконанням вихідної частини соплового каналу з конусоподібним розширенням, що приводить до зниження швидкості виходу сировини з форсунки і недостатньої однорідності її розпиленості. Окрім цього, наявність втулки між суміжними торцями завихрювача і сировинного патрубка знижує ефективність теплообміну між вуглеводневою сировиною, що подається, і циліндровим корпусом, і приводить до необхідності частої заміни форсунок в процесі експлуатації внаслідок термічного пошкодження стінок корпусу. Відома форсунка для подачі вуглеводневої сировини в реактор [патент України №20583, МПК (2006) В05В1/00, B01J19/26, С09С1/44, дата публікації 15.01.2007p.], що містить циліндровий корпус і співвісно встановлені в ньому сировинний патрубок і завихрювач, при цьому торцева частина циліндрового корпусу містить сопловий канал і розміщену між сопловим каналом і завихрювачем конусоподібну порожнину, а завихрювач виконаний з центральним отвором і зовнішніми похилими прорізними каналами. Сопловий канал має постійний по його довжині діаметр, а завихрювач закріплений усередині циліндрового корпусу торцевою частиною сировинного патрубка. Вказана форсунка забезпечує оптимальну швидкість подачі сировини в центральну зону камери змішування, що виключає її попадання на стінки камери і, відповідно, коксування стінок. При цьому знижується опір потоку сировини усередині форсунки, що сприяє подачі сировини через сопловий канал з оптимальною швидкістю і заданою однорідністю розпиленості. Кріплення завихрювача торцевою частиною сировинного патрубка без використовування додаткової втулки дозволяє поліпшити охолоджування корпусу форсунки при подачі сировини в камеру змішування реактора, проте є недостатньо ефективним. Недоліком відомої форсунки є порівняно невеликий термін служби в умовах термічної дії продуктів горіння в камері змішування, що приводить до необхідності частої заміни форсунок в процесі експлуатації через термічне пошкодження стінок корпусу. В основу корисної моделі поставлена задача створення такої форсунки для подачі вуглеводневої сировини в реактор, в якій за рахунок введення нового елемента - розподільника і його конструктивного виконання, а також іншого взаємозв'язку елементів форсунки між собою забезпечується підвищення терміну служби форсунки за рахунок охолоджування її корпусу сировиною, що подається, при одночасному забезпеченні необхідних технологічних параметрів подачі вуглеводневої сировини в камеру змішування реактора. Поставлена задача вирішується тим, що у форсунці для подачі вуглеводневої сировини в реактор, що містить циліндровий корпус і співвісно встановлені в ньому сировинний патрубок і завихрювач, при цьому торцева частина циліндрового корпусу містить сопловий канал і розміщену між сопловим каналом і завихрювачем конусоподібну порожнину, а завихрювач виконаний з центральним отвором і зовнішніми похилими прорізними каналами, згідно корисної моделі вона додатково включає розподільник, встановлений між завихрювачем і сировинним патрубком з утворенням кільцевої порожнини між його зовнішньою поверхнею і внутрішньою поверхнею циліндрового корпусу, розподільник виконаний порожнистим і складається з циліндрової частини і конічної частини, зверненої до завихрювача, в стінках циліндрової частини з боку сировинного патрубка виконані радіальні отвори, при цьому порожнина розподільника з'єднана з кільцевою порожниною за допомогою зазначених радіальних отворів, а кільцева порожнина з'єднана з похилими прорізними каналами завихрювача. Для забезпеченні необхідних технологічних параметрів подачі вуглеводневої сировини порожнина розподільника виконана змінного перерізу і містить щонайменше дві ділянки, одна з яких, що розміщена в циліндровій частині, виконана з більшим діаметром d6, а друга, що розміщена в конічній частині, виконана з меншим діаметром d7, при цьому відношення зазначених діаметрів складає не менше 2:1. Для підвищення ефективності охолоджування циліндрового корпусу форсунки відношення об'єму порожнини розподільника до об'єму кільцевої порожнини складає 1:1,5-2,0. Для забезпечення необхідних технологічних параметрів подачі вуглеводневої сировини співвідношення довжини l 1 конічної і довжини l 2 циліндрової частин розподільника складає 1:2,8-3,2. Для забезпечення стабільності потоку сировини в кільцевій порожнині радіальні отвори виконані в одній поперечній площині і на деякій відстані від циліндрової частини розподільника. Для забезпечення стабільності потоку сировини в кільцевій порожнині зовнішній діаметр d4 торця конічної частини розподільника відповідає відстані l 3 між стінками діаметрально протилежних прорізних каналів завихрювача. Для забезпеченні необхідних технологічних параметрів подачі вуглеводневої сировини відношення діаметра d3 центрального отвору завихрювача до меншого діаметра d7 порожнини розподільника складає 1:1,8-2,4. Пропонована конструкція дозволяє розділити вуглеводневу сировину, що поступає у форсунку, на два потоки: центральний потік, який проходить через порожнину розподільника і центральний отвір завихрювача, і периферійний потік, який утворюється за допомогою радіальних отворів в розподільнику і проходить через кільцеву порожнину в похилі прорізні канали завихрювача. Обидва потоки сировини інтенсивно перемішуються в конусоподібній порожнині і одним потоком з оптимальною швидкістю поступають через сопловий канал в камеру змішування реактора. Периферійний потік сировини, проходячи через кільцеву порожнину, ефективно і рівномірно охолоджує стінки циліндрового корпусу форсунки, знижуючи інтенсивність термічної дії на неї продуктів горіння в камері змішування реактора. В результаті термін служби форсунки при експлуатації збільшується більш, ніж в три рази. При цьому забезпечується оптимальна швидкість подачі сировини в камеру змішування, що так само, як і у форсунці-прототипі, виключає попадання сировини на стінки камери і коксування на них. Сутність корисної моделі, що заявляється, пояснюється представленими фігурами креслення: на Фіг.1 загальний вид форсунки, в розрізі; на Фіг.2 - завихрювач, вид збоку; на Фіг.3 - завихрювач, вид зверху; на Фіг.4 розподільник, у розрізі; на Фіг.5 - переріз А-А на Фіг.4. Форсунка для подачі вуглеводневої сировини в реактор містить (Фіг.1) циліндровий корпус 1, в якому співвісно встановлені сировинний патрубок 2, розподільник 3 і завихрювач 4, і контргайку 5 для фіксації сировинного патрубка 2 відносно циліндрового корпусу 1. Торцева частина циліндрового корпусу 1 виконана конічною і містить сопловий канал 6 діаметром d0, рівним 3,2-4,2мм, і довжиною l 0 близько 6,0мм Відношення діаметра d соплового каналу до його довжини l 0 складає 0 не менше 1:2. Усередині циліндрового корпусу 1 перед сопловим каналом 6 виконана конусоподібна порожнина 7 з кутом конусності a, що дорівнює 119°-121°, і основою d1, діаметр якої дорівнює 16,0-16,1мм Завихрювач 4 (Фіг.2, 3) виконаний циліндрової форми із зовнішнім діаметром d2, відповідним діаметру d1 основи конусоподібної порожнини 7, і центральним отвором 8 діаметром d3, що дорівнює 2,5-3,2мм. Висота h1 завихрювача 4 відповідає довжині l 0 соплового каналу 6. На зовнішніх стінках завихрювача 4 діаметрально один відносно одного виконані чотири похилі прорізні канали 9 квадратного перерізу, глибина і ширина яких (не позначені) дорівнює 2,3-3,0мм. Кут нахилу b зазначених каналів 9 до подовжньої осі форсунки складає 19°-20°. Розподільник 3 (Фіг.4, 5) виконаний порожнистим і складається з циліндрової частини 10 і конічної частини 11, зверненої до завихрювача 4. Співвідношення довжини її конічної l 1 і довжини l 2 циліндрової 10 частин складає 1:2,8-3,2. Зовнішній діаметр d4 торця конічної частини 11 відповідає відстані l 3 , між стінками діаметрально протилежних похилих прорізних каналів 9 завихрювача 4. В стінках циліндрової частини 10 розподільника 3 з боку сировинного патрубка 2 на відстані l 4 , що дорівнює 8,0-9,0мм від торця циліндрової частини 10, виконано шість радіальних отворів 12 діаметром d5, що дорівнює 4,0-6,0мм. Отвори 12 виконані в одній поперечній площині. Порожнина розподільника 3 виконана поперемінного перерізу і містить щонайменше дві ділянки, одна з яких 13, що розміщена в циліндровій частині 10, виконана з більшим діаметром d6, а друга 14, що розміщена в конічній частині 11, виконана з меншим діаметром d7. Відношення зазначених діаметрів d6 до d7 складає не менше 2:1, а відношення діаметра d3 центрального отвору 8 завихрювача 4 до меншого діаметра d 7 порожнини розподільника 3 складає 1:1,8-2,4. Розподільник 3 розміщений між завихрювачем 4 і сировинним патрубком 2 з утворенням між його зовнішньою поверхнею і внутрішньою поверхнею циліндрового корпусу 1 кільцевої порожнини 15. Відношення об'єму порожнини розподільника 3 до об'єму кільцевої порожнини 15 складає 1:1,5-2,0. Порожнина розподільника 3 за допомогою радіальних отворів 12 з'єднана з кільцевою порожниною 15, яка, у свою чергу, з'єднана з похилими прорізними каналами 9 завихрювана 4. Розподільник 3 виконаний з хвостовиком 16 меншого діаметра (не позначений), за допомогою якого здійснюється його кріплення усередині форсунки відповідною торцевою частиною сировинного патрубка 2. На внутрішній стінці циліндрового корпусу 1 і зовнішній стінці сировинного патрубка 2 на ділянці їх з'єднання виконано різьблення для кріплення сировинного патрубка 2 і для установки контргайки 4. Деталі форсунки, окрім контргайки 4, виготовлені з легованої сталі марки 12Х18Н10Т. Параметри форсунок розраховані для масової подачі вуглеводневої сировини в реактор в кількості 3800-4700л/год. при тиску від 0,7 до 1,2МПа і температурах 160°-220°С. Описана в даному прикладі і представлена на кресленнях конструкція форсунки не є єдино можливою для досягнення вищезазначеного технічного результату і не виключає інших варіантів її виконання, які містять сукупність конструктивних ознак, включених в незалежний пункт формули. Форсунка, що заявляється, випробувана на ВАТ "Кременчуцький завод технічного вуглецю" при отриманні високоактивного технічного вуглецю в циліндровому реакторі Р-105. Форсунки працює таким чином. Вуглеводнева сировина, заздалегідь нагріта до температури 160°-220°С, під тиском 0,7-1,2Мпа подається у форсунку через сировинний патрубок 2. Поступаючи в розподільник 3, потік сировини ділиться на частини: одна частина прямотоком проходить через порожнину розподільника 3 в центральний отвір 9 завихрювача 4, а більша частина сировинного потоку через радіальні отвори 12 поступає в кільцеву порожнину 15 і далі в похилі зовнішні канали 9 завихрювача 4. Потоки сировини інтенсивно перемішуються в конусоподібній порожнині 7 і одним потоком з оптимальною швидкістю поступають через сопловий канал 6 в камеру змішування реактора. Периферійний потік сировини, проходячи через кільцеву порожнину 15, ефективно і рівномірно охолоджує стінки циліндрового корпусу 1 форсунки, знижуючи інтенсивність термічної дії на неї продуктів горіння в камері змішування реактора. Подача сировини в камеру змішування реактора здійснюється з чотирьох радіально розташованих форсунок. Швидкість подачі сировини з кожної форсунки така, що струмені вуглеводневої сировини, які виходять з них, стикаються і розсіваються в центральній частині камери змішування, що виключає коксування її стінок. Пропонована конструкція дозволяє збільшити більш ніж в 3 рази термін служби форсунки в експлуатації. При цьому забезпечується оптимальна швидкість подачі вуглеводневої сировини в реактор при збереженні параметрів по масовій подачі, температурі і однорідності розпиленості.

ДивитисяДодаткова інформація

Назва патенту англійськоюJet for supply of hydrocarbon raw material into reactor

Автори англійськоюBaldis Andrii Myroslavovych

Назва патенту російськоюФорсунка для подачи углеводородного сырья в реактор

Автори російськоюБалдис Андрей Мирославович

МПК / Мітки

МПК: B05B 1/00

Мітки: форсунка, сировини, подачі, вуглеводневої, реактор

Код посилання

<a href="https://ua.patents.su/4-33845-forsunka-dlya-podachi-vuglevodnevo-sirovini-v-reaktor.html" target="_blank" rel="follow" title="База патентів України">Форсунка для подачі вуглеводневої сировини в реактор</a>

Попередній патент: Спосіб хірургічного лікування двопалої кисті в поєднанні з м’якотканинною синдактилією

Наступний патент: Спосіб одержання сухого екстракту чистотілу нетоксичного

Випадковий патент: Спосіб лікування дорослих хворих з цитолітичним варіантом гострого вірусного гепатиту а