Матриця для екструзії дискретних матеріалів

Номер патенту: 35402

Опубліковано: 15.03.2001

Автори: Казаков Сергій Олександрович, Подлєсний Сергій Володимирович

Формула / Реферат

1. Матриця для екструзії дискретних матеріалів, що складається із заходної (верхньої) і калібруючої (нижньої) частин, яка відрізняється тим. що на поверхні заходної частини виконані виступи, розміщені під кутом до утворюючої поверхні обертання, при цьому величина кугу знаходиться в межах від 0 до 45 градусів.

2. Матриця по п. 1, відрізняється тим, що виступи виконані у вигляді тіл обертання, наприклад роликів.

3. Матриця по п. 2, відрізняється тим, що ролики виконані непривідними, а площини їх обертання утворять з віссю матриці кути від 0 до 45 градусів.

4. Матриця по п. 2, відрізняється тим, що ролики виконані привідними, а площини їх обертання утворять з віссю матриці кути від 0 до 90 градусів.

Текст

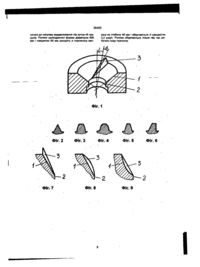

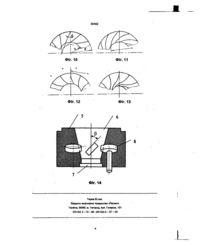

1. Матриця для екструзії дискретних матеріалів, що складається із заходної (верхньої) » калібруючої (нижньої) частин, яка відрізняється тим, що на поверхні заходної частини виконані виступи, розміщені під кутом до утворюючої поверхні обертання, при цьому величина кугу знаходиться в межах від 0 до 45 градусів. 2. Матриця по п. 1 відрізняється тим, що виступи виконані у вигляді тіл обертання, наприклад роликів З Матриця по п. 2 відрізняється тим, що ролики виконані непривідними, а площини їх обертання утворять з віссю матриці кути від 0 до 45 градусів. 4. Матриця по п. 2 відрізняється тим, що ролики виконані привідними, а площини їх обертання утворять з віссю матриці кути від 0 до 90 градусів. Винахід відноситься до порошкової металургії, зокрема до одержання довговимірних виробів із порошків,- гранул, губки і інших дискретних матеріалів засобом прямого пресування (екструзії, видавлювання, мундштучного формования). Відома матриця для одержання виробів шляхом екструзії, яка має заходну частину і вихідний калібруючий отвір, що визначає форму і розміри поперечного перетину заготовки, що отримується (див. Порошковая металлургия и напыленные покрытия- Учебник для вузов. В. И. Анциферов, Г. В. Бобров, Л. К. Дружинин и др. -М.: Металлургия, 1987. - С 218). Коефіцієнт деформації звичайно складає понад 90%. Така заготовка має високу щільність, проте, внаслідок утворення текстури матеріалу в напрямі видавлювання, вона володіє анізотропією міцності. Відома також роз'ємна матриця, що складається із верхньої обертової' заходної частини і нижньої непорушної частини (див. а с. СССР N 900987 МКИ В22 F3/24 від 30.10.78). Для одержання виробів порошкоподібний матеріал нагрівається, засипається в контейнер, ущільнюється і продавлюється через роз'ємну матрицю з обертанням верхньої частини матриці в площині, перпендикулярній осі матриці, яка співпадає з напрямом видавлювання. В процесі видавлювання матеріалу крізь непорушну і обертову частини матриці відбувається зсувна деформація часток, що перешкоджає утворенню волокнистої структури, сприяє дрібненню зерен і приводить до підвищення міцності заготовки. Реалізація даної конструкції вимагає спорудження і установки додаткового механізму приводу в обертання верхньої частини матриці. Розміщення площини обертання перпендикулярно напряму видавлювання приводить до збільшення зусилля пресування і дозволяє, варіювати технологічними параметрами процесу в обмежених межах тільки за рахунок зміни швидкості обертання. Для виробів невеликого поперечного діаметру це не має принципового значення. Але існують технологічні процеси за якими виготовляють вироби із дискретних матеріалів великого поперечного діаметру. Наприклад із шихти на основі титанової губки пресуються електроди, які розходуються для вакуумнодугової плавки Діаметр таких електродів досягає 650 мм, а довжина - 8000 мм. Для їх виготовлення використовуються гідравлічні преси силою 100 МН. Пресування здійснюється при дуже малих коефіцієнтах витяжки, що дорівнюють приблизно 1...1.1 через матрицю із конусною заходною частиною, причому конусність складає до 6 градусів. Такі вироби можуть руйнуватися під власною вагою. Збільшення коефіцієнту витяжки чи конусності приводить до багаторазового збільшення зусилля пресування. Використання ж зазначеної вище конструкції матриці для одержання подібних виробів, приведе не тільки до чималого збільшення зусилля пресування, але і вимагатиме створення для приводу в обертання верхньої частини матриці механізму величезних розмірів і потужності В основу винаходу поставлене завдання створити таку матрицю, в якій нове виконання заход CM о «чаїв со < 6Г 35402 ноі частини дозволяло б розширити можливості варіювання технологічними параметрами процесу екструзії, інтенсифікувати тангенціальні зсувні деформації і за рахунок цього підвищити міцність і щільність виробів, що одержуються Суть винаходу полягає в тому, що в матриці для екструзії дискретних матеріалів, що складається із заходної (верхньої") і калібруючої (нижньої) частин, новим є те, що в заходній частині матриці виконані виступи, які розташовані під кутом до утворюючої поверхні обертання, при цьому розмір кута знаходиться в межах від 0 до 45 градусів В процесі видавлювання виступи відхиляють потоки матеріалу в тангенціальному напрямі. З'являється додаткова тангенціальна складова зсувних деформацій, що призводить до збільшення кількості металевих контактів і підвищення міцності виробів без використання додаткових механізмів. Текстура заготовки, яку одержують характеризується тим, що волокна завиваються в спіралі по гвинтовим лініям в напрямі тангенціального відхилення виступів. Найбільш інтенсивні тангенціальні зсувні деформації відбуваються в приповерхневому шарі. Внаслідок цього приповерхневий шар одержується більш щільним і міцним. При цьому заходна частина матриці залишається непорушною по відношенню до контейнеру і по відношенню до вихідної частини (обидві частини можуть бути виконані у вигляді однієї цільної деталі). Кут між виступом і утворюючою знаходиться в межах від 0 до 45 градусів. Мінімальне значення відповідає випадку, коли на початку заходної частини виступ проходить по дотичній до утворюючої. Збільшення цього кута понад 45° небажано, бо значно зростає опір течії матеріалу і зусилля пресування. Виступи також можуть бути виконані у вигляді тіл обертання, наприклад, у вигляді роликів. Ролики можуть бути вільно насажені на вісь обертання, тобто бути неприводними, і мати площини обертання, що утворять з віссю матриц» кут від 0 до 45 градусів. При куті в 45 градусів площина обертання співпадає із площиною дії максимальних дотикових напруг. Виходячи із схеми напружено - деформованого стану матеріалу в зоні деформації виходить, що мінімальне зусилля пре. сування буде відповідати куту 0 градусів і зростати разом із збільшенням кута нахилу до 45 градусів. Дискретний матеріал нагрівається (при необхідності), засипається в контейнер, ущільнюється і продавлюється через матрицю, в заходній частині якої встановлені тіла обертання у вигляді роликів. Тіла обертання проникають у зовнішній шар матеріалу, що пресується. Це приводить до того, що зсувні деформації розповсюджуються на більшу глибину і охоплюють більший об'єм матеріалу. На тілах обертання матеріал розсікається на потоки і краще ущільнюється біля поверхні тіл обертання, а після цього, нижче тіл обертання і в вихідному отворі, знову зварюється. За рахунок цього в виробі утвориться щось на зразок внутрішніх "ребер жорсткості", що підвищують міцність виробу. Ролики можуть бути виконані привідними, тобто примусово приводитися в обертання за допомогою окремого механізму і мати площини обертання, які утворюють з віссю матриці кути від 0 до 45 градусів. Приведення роликів в обертання мож ливе за двома варіантами Перший припускає зменшення зусилля пресування з одночасною інтенсифікацією зсувних деформацій в тангенціальному напрямі Для цього ролики приводяться до обертання в напрямі, співпадаючому з напрямом видавлювання із швидкостями, що перевищують швидкості виходу матеріалу через заходну частину матриці. Кожен ролик може мати незалежний привід Таким чином одинична встановлена потужність може бути порівняно невеликою при пресуванні виробів дуже великих поперечних діаметрів По мірі проходження матеріалу через заходну частину матриці до вихідного отвору матеріал ущільнюється, а швидкість його течії' збільшується. Якщо дозволяють геометричні розміри, то ролики можуть бути встановлені на різноманітній відстані від вихідного отвору і швидкості їх будуть збільшуватися по мірі надходження до вихідного отвору. Другий варіант використання привідних роликів припускає утворення протитиску і збільшення зусилля пресування при інтенсивних зсувних деформаціях, якщо ролики обертати назустріч видавлюванню Це приведе до підвищення густини і міцності виробів. Така схема може бути реалізована при екструзії матеріалів, які пресуються з низьким коефіцієнтом витяжки, коли можливості, устаткування допускають збільшення зусилля пресування. Пошук, проведений по джерелах науковотехнічної і патентної інформації, показав, що сукупність усіх істотних признаків винаходу, що заявляється невідома Отже, це рішення відповідає вимогам новизни. На фіг. 1 представлена одна з можливих конструкцій матриці. На фіг. 245 представлені можливі форми поперечного розрізу, а на фіг. 7-9 подовжнього розрізу виступів. Можливі форми виступів в плані представлені на фіг 10-13. На фігурах позначені: 1 - заходна частина матриці; 2 вихідний формуючий отвір; 3 - виступ. Кут між виступом і утворюючою 4 заходної частини; R - радіус заходної частини на початку; г - радіус вихідного формуючого отвору. На фіг. 14 представлена схема, одного із можливих варіантів конструкції матриці для екструзії дискретних матеріалів. Матриця 5 складається із заходної частини 6, вихідного формуючого отвору 7, тіл обертання у вигляді роликів 8. Кут {і-кут між площиною обертання роликів 8 та віссю матриці 5. Приклад, Шихта на основі титанової губки завантажується в циліндричний контейнер з внутрішнім діаметром 560 мм і довжиною 640 мм, конусна частина довжиною 360 мм і циліндричний вихідний отвір діаметром 515 мм і довжиною 300 мм. Контейнер підігрівається до температури 100400 °С. Контейнер і матриця встановлені на глуху плиту. Матеріал ущільнюється на 50% і після цього з-під матриці прибирається глуха плита. Подальше пресування відбувається без плити за рахунок сили тертя, що розвивається в конусній частині матриці між її стінками і спресованим електродом, що безупинно виходить із отвору. Тиск на пуансоні дорівнює 20-30 МПа Пресування напівбезперервне зі швидкістю 20 мм/с Вага однієї засипки 100-140 кг. В конусній частині матриці встановлені три ролики, площини обертання яких на 35402 хилені до напряму видавлювання під кутом 45 градусів. Ролики циліндричної' форми діаметром 400 мм і товщиною 60 мм заходять в порожнину мат риці на глибину 40 мм і обертаються зі швидкістю 0,2 рад/с Ролики обертаються тільки під час робочого ходу пуансону. ФІГ. 1 Фіг. 2 Фіг, 7 Фіг. З Фіг. 8 Фіг. 4 Фіг. 5 Фіг. 9 Фіг. 6 35402 ФІГ. 11 Фіг. 12 Фіг. 13 8 Фіг. 14 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122)3-72-89 (03122)2-57-03

ДивитисяДодаткова інформація

Назва патенту англійськоюMatrix for extrusion of discrete materials

Автори англійськоюKazakov Serhii Oleksandrovych, Podliesnyi Serhii Volodymyrovych

Назва патенту російськоюМатрица для экструзии дискретных материалов

Автори російськоюКазаков Сергей Александрович, Подлесный Сергей Владимирович

МПК / Мітки

МПК: B22F 3/02

Мітки: матриця, дискретних, екструзії, матеріалів

Код посилання

<a href="https://ua.patents.su/4-35402-matricya-dlya-ekstruzi-diskretnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Матриця для екструзії дискретних матеріалів</a>

Попередній патент: Спосіб управління точністю положення осі обертання нежорстких радіальних гідростатичних опор

Наступний патент: Пристрій для екструзії дискретних матеріалів

Випадковий патент: Спосіб прогнозування ефективності довічного використання корів молочних порід