Спосіб виготовлення бетонних виробів в пакувальних формах

Номер патенту: 39086

Опубліковано: 15.02.2005

Автори: Бігус Сергій Олександрович, Бігус Олександр Олександрович

Формула / Реферат

Спосіб виготовлення бетонних виробів в пакувальних формах, що включає приготування бетонної суміші, подачу суміші в форми, твердіння, який відрізняється тим, що як форми використовують пакувальні тонкостінні багатокоміркові форми з товщиною стінки 0,15-0,35мм, які після подачі в них суміші покривають повітро- та вологоізоляційним покриттям, здійснюючи тим самим упаковку виробів, а твердіння виробів проводять в герметичних камерах протягом 8-12 годин.

Текст

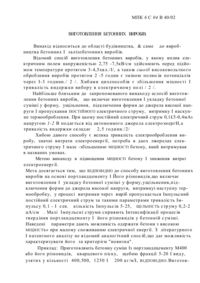

Спосіб виготовлення бетонних виробів в пакувальних формах, що включає приготування бетон 39086 Згідно з вказаними ТУ як устаткування і інвентар для виготовлення будівельних бетонних виробів використовують: розчинне, або бетонозмішувачі з примусовим принципом змішування; вібростіл; цебер для бетонної суміші; кельня-ківш для формування; рамка для разопалубки готових виробів. Деякі виробники для разопалубки використовують баки з гарячою водою, що підігрівається електричними тенами. Для виготовлення використовуються пластикові форми з пропілену або полістиролу, багаторазового вживання, що має обмежений термін служби. Це економічно не вигідно, оскільки призводить до постійного оновлення парку форм, який повинен бути значним по асортименту і по кількості форм кожного виду для забезпечення нормальної продуктивності. Спосіб виготовлення бетонних виробів по прототипу здійснюють таким чином. Приготування суміші здійснюють в бетонозмішувачі примусового перемішування, потім виливають в цебер. Форми заповнюються кельнями на вібростолі, після чого суміш твердіє в формах в природних умовах протягом 24-36 годин до досягнення разопалубочної міцності. Після цього плитки разопалублюються на вібростолі за допомогою спеціальної рамки, а потім упаковують в піддони і відправляють на склад готової продукції. Форми багаторазового використання під час виробничого циклу проходять підготовку до наступного циклу. Один з варіантів це миття в 5% розчині соляної кислоти, що вимагає спеціальних приміщень, ємностей для миття, цілий ряд супутніх матеріалів і інструментів, дотримання техніки безпеки. Це ускладнює виробничий процес, впливає негативний чином на продуктивність і собівартість продукції. Основним недоліком відомого способу виготовлення виробів є його невідповідність вимогам міжнародного стандарту в області безпеки, охорони природи, наукової організації труда та метрологічного забезпечення ремонтно-відновних робіт по створенню екологічно чистої продукції. Крім того, технологічний процес суміщує велику кількість складних операцій. При цьому, для виготовлення використовуються спеціальні форми і пакувальні піддони багаторазового вживання. Якість виготовленої продукції не відповідає умовам конкурентноздатності продукції Заходу та сучасним технологіям. Занижені експлуатаційні та естетичні характеристики виробів, що виготовляються. Характеристика затвердіння 28 діб. В основу винаходу поставлено задачу удосконалення способу : створення нової технології виготовлення бетонних виробів в пакувальних формах, що є об'єктом ноу-хау, створення конкурентноздатної екологічно чистої продукції з високими, якісними, експлуатаційними і естетичними характеристиками, а також забезпечити технічний результат: виражений у зменшенні кількості технологічних операцій, у створенні єдиної повітря, та влагоізоляційної пакувальної форми шляхом виключення проміжних форм для формування, твердіння і транспортування до місця кладки або складування продукції, що упакована в процесі виготовлення. Досягається технічний результат тим, що спосіб виготовлення бетонних виробів в пакувальних формах включає приготування бетонної суміші, подачу суміші в форми, твердіння. Відмінність полягає в тому, що як форми використовують пакувальні тонкостінні багатокоміркові форми з товщиною стінки 0,15-0,35 мм, котрі після подачі в них суміші покривають повітря-та вологоізоляційним покриттям, здійсню я тим самим упаковку виробів, а твердіння виробів, що упаковані в процесі виготовлення, проводять в герметичних камерах протягом 8-12 годин. Форма являє собою пластикову тонкостінну ємність заданої конфігурації, яку після формування тепло і вологоізолюють: покривають повітря, та вологоізоляційним покриттям, що забезпечує відсутність градієнта вологості і температури. При цьому товщина пластику не перевищує 0,15-0,35 мм. Зменшення товщини менше за 0,15 мм приведе до зниження жорсткості форми, а збільшення більше за 0,35 мм економічно недоцільно. Пакувальна Форма для виготовлення таким чином тротуарної плитки є одноразовою. У ній же плитка доставляється до місця кладення. Крім того, використання пакувальних багатокоміркових форм дозволило забезпечити компактність складування плитки, що транспортується, а також забезпечити блокову кладку тротуарної плитки. Сама форма є об'єктом дизайнерської розробки. На бічних гранях форми по її периметру в місці, де закінчується декоративна феска тротуарної плитки, передбачена некрізна перфорація, по якій при необхідності упаковка лицьової частини плитки може бути легко відділена. Унікальність пакувальної форми полягає в тому, що плитка з моменту формування до моменту укладання на площадку, твердіє в герметичному об'ємі. У способі виготовлення, що пропонується, плитка ізольована від випаровування з неї необхідної для гідратації цементу вологи. Це підвищує міцність та морозостійкість бетону. Запропонований принципово відмінний від відомого метод оптимізації твердіння виробів. Твердіння бетону відбувається в герметичних камерах, внаслідок чого досягнення бетоном разопалубочної міцності відбувається усього за 8-12 годин. Спосіб твердіння, що пропонується є результат тривалих науково-дослідних розробок. Відомо, що пропарення різко знижує морозостійкість, оскільки при цьому утвориться значна кількість сполучених капілярних пір. При цьому бетонна суміш твердіє в пакувальних формах, що уперше реалізовано авторами в сучасній технології. Досягнуть гарний результат - марочна міцність досягається на протязі доби (звичайна характеристика затвердіння 28 діб). Нанесення повітря та вологоізоляційного покриття також зумовлене тим, що плитка може бути укладена на площадку в пакувальних формах з метою захисту її лицьової поверхні від яких-небудь впливів при провадженні будівельних робіт, а саме головне, від впливу згубних для бетону, який ще не досяг марочної міцності, прямих сонячних променів. Після завершення всіх робіт, коли тротуар готовий до експлуатації, вологоізоляційне покриття лицьової частини плитки можна зняти. Спосіб здійснюють таким чином. Ідея і реалізація приготування бетонної суміші в технології, що пропонується є об'єктом ексклю 2 39086 зивного права авторів і захищені авторським правом (див.: Свідоцтво про державну реєстрацію прав виключної правомочності особі на твір ВП № 465 від 28.01.2000). Як сировинна суміш використовують бетонну суміш, дрібнозернистий бетон, в якому немає великого заповнювача, а саме: заповнювач з модулем крупності 1-1,3 і з підвищеною питомою часткою цементу в співвідношенні 1-1,58-1:1,83 до заповнювача при водоцементному співвідношенні 0,35-0,37 і осіданні конуса (див. Стандартні лабораторні іспиту бетону, ГОСТ 10181.081) більше за 22 (див.: Граничні значення, що пропонуються отримані експериментальним шляхом). При модулі крупності менше і різко зростає водопотреба бетонної суміші і усадочні деформації бетону, а при модулі більше, ніж 1,3, меншає розігрівання суміші при твердінні, і як наслідок зменшується питома частка цементу. Технологічно визначені водоцементні співвідношенні 0,35-0,37 зумовлені тим, що при співвідношенні менше за 0,35 відбувається зменшення рухливості бетонної суміші, тобто осідання конуса зменшується, а збільшення значення більше за 0,37 волоче погіршення якісних характеристик бетону (див. табл. 1). Суміш приготовляють в високошвидкісному турбулентному змішувачі (типу "міксер"), що має на валу 550 об./хв. Високошвидкісний змішувач, що використовується, є також об'єктом авторської розробки (див.: Свідоцтво ВП № 465). При правильному розрахунку і підборі складу бетону, змішувач дозволяє збільшувати активність цементу на 15-20%, досягати високої однорідності суміші, значно підвищувати міцність бетону. що виготовляються. Так залучення повітря в кількості більше за 5% веде до різкого зниження міцності і інших якісних характеристик бетонних виробів. У способі, що пропонується форми заповнюються бетонною сумішшю механізовано за допомогою розчину насоса. Внаслідок того, що приготування бетону, це досить запорошений процес, тобто екологічно забруднений, механізація подачі бетонної суміші дозволила винести зону приготування бетону в окремий компактний технологічний вузол. Після подачі суміші в пакувальні тонкостінні багатокоміркові форми з товщиною стінки 0,150,35 мм покривають повітря, та влагоізоляційним покриттям, здійснює тим самим герметичну упаковку виробів (див. табл. 2). При цьому твердіння виробів, що упаковані в процесі виготовлення, проводять в герметичних камерах, котрі оброблені зсередини водовідштовхувальної мастикою. Забезпечують відносна вологість 90% та t=50-60°С, викликані екзотермічною реакцією гідратації цементу, внаслідок чого досягнення бетоном розопалубочної міцності відбувається усього за 8-12 годин. Марочна міцність досягається протягом доби. Вироби, що упаковані в процесі виготовлення можуть бути укладені на площадку в пакувальних формах з метою захисту її лицьової поверхні від яких-небудь впливів при провадженні будівельних робіт, а саме головне, від впливу згубних для бетону, який ще не досяг марочної міцності, прямих сонячних променів. Після завершення всіх робіт, коли тротуар готовий до експлуатації, вологоізоляційне покриття лицьової частини плитки можна зняти. Приклад конкретного виконання Виготовлення фігурної тротуарної плитки ТУ 20912772.001-99 Облицювальної цегли, облицювальної плитки, покрівельних матеріалів. Для реалізації способу, що пропонується, використовувалися сировинні компоненти згідно з ГОСТами, вказаними в Технічних умовах ТУ У 20912772.001-99 з використанням пластифікуючої добавки і із забезпеченням повітрововлічення суміші в кількості 4-5%, при цьому в складі бетонної суміші використовують заповнювач з модулем крупності 1-1,3 і з підвищеною питомою часткою цементу в співвідношенні 1:1,58; 1:1,83 к заповнювачу при водоцементному відношенні 0,35-0,37 і осіданні конуса більше за 22см. Використання способу виготовлення бетонних виробів в пакувальних формах, як показали маркетингові дослідження у вітчизняній практиці і за рубежем, дозволило створити нову технологію виготовлення бетонних виробів в пакувальних формах, що є об'єктом ноу-хау, створити конкурентну екологічно чисту продукцію з високими, якісними, експлуатаційними і естетичними характеристиками, що упакована в процесі виготовлення відповідно до світових стандартів. Реклама авторського права підтвердила потребу вітчизняного і зарубіжного споживача в створеній технології і в продукції реалізації. Таблиця 1 Компоненти Цемент М-500 Вода Заповнювач Пластифікатор Варіант 1 34% 12% 53,8% 0,2% Варіант 2 Варіант 3 32% 31% 12% 12% 55,8% 56,8% 0,2% 0,2% Технологія, що пропонується, передбачає ряд контрольних операцій, що виключають зміну розрахункового складу, а також що враховують вплив на нього найважливіших чинників: водоцементного співвідношення і вогкості заповнювача. Також конструкція змішувача дозволяє значно збільшити морозостійкість виробів за рахунок залучення достатньої кількості повітря 4-5%, який утворить рівномірно розподілені сферичні замкнені пори. Такі пори частково повідомляються з капілярами (капілярними порами бетону) і є резервною ємністю, куди при розширенні під час замерзання видавлюється вода. Як показали дослідження, саме утворення сферичних пір бетону дозволяє якісно і кількісно змінити склад суміші, що використовується в технології, а саме: всупереч вимогам ГОСТу до традиційних технологій, дозволяє виключити з складу суміші обов'язкові до застосування повітрововлічення добавки, що в результаті веде до зниження собівартості виробів, 3 39086 Таблиця 2 Порівняльні характеристики Технологічні операції: Приготування суміші Подача суміші в форми Твердіння до досягнення 50% міцності Витягання виробів з форм Чищення (миття форм) Упаковка Традиційний спосіб Спосіб за винаходом Табл. 1 Вручну кельнею 25-36 годин в природних умовах в богатокоміркової формі Вручну на вібростолі за допомогою спеціального пристрою Вручну за допомогою спеціального інструмента і матеріалів, або миття в кислоті У негерметичний поліетиленовий пакет поштучно Табл. 1 Механізована 8-10 годин в герметичних камерах в одноразової пакувальної формі Відсутні Відсутні Відсутні як окрема операція, оскільки її здійснюють в процесі виготовлення виробів Досягнення марочної міцності У природних умовах протягом У герметичній вологоізольованої 28 діб пакувальної формі - за одну добу Укладання на будівельної площадці Поштучно, витягуючи вироби з Упакованими блоками упаковки __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of concrete articles in packing forms

Назва патенту російськоюСпособ изготовления бетонных изделий в упаковочных формах

МПК / Мітки

МПК: B28B 7/38, B28B 11/00, C04B 40/02

Мітки: виготовлення, бетонних, спосіб, пакувальних, формах, виробів

Код посилання

<a href="https://ua.patents.su/4-39086-sposib-vigotovlennya-betonnikh-virobiv-v-pakuvalnikh-formakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення бетонних виробів в пакувальних формах</a>

Попередній патент: Пристрій для чорнового шліфування кульок

Наступний патент: Гідрат солі малеїнової кислоти 5-[4-[2-(n-метил-n-(2-піридил)аміно)етокси]бензил]тіазолідин-2,4-діону як фармацевтичний препарат

Випадковий патент: Термостатична головка для клапана, зокрема для клапана радіатора