Композиція для одержання спіненого полівінілхлоридного матеріалу та спосіб його одержання

Номер патенту: 39182

Опубліковано: 15.06.2001

Автори: Пєрєвалов Анатолій Фьодоровіч, Попов Владімір Євгєньєвіч, Гордєєв Гєрман Валєрьєвіч, Морозов Ігорь Вікторовіч, Зєгєльман Владімір Ізраілєвіч, Харітонов Валєрій Іосіфовіч, Стрєлкова Любовь Дмітрієвна, Ковальов Вячєслав Ніколаєвіч, Ємєльянов Валєрій Іннокєнтьєвіч, Траскін Пьотр Міхайловіч

Формула / Реферат

1. Композиция для получения вспененного поливинилхлоридного материала, состоящая из поливинилхлорида и добавки полярного соединения, отличающаяся тем, что она содержит в качестве поливинилхлорида суспензионный или массовый поливинилхлорид, а в качестве добавки алкилсульфонат натрия, при следующем соотношении компонентов, мас.ч.:

поливинилхлорид 100

алкилсульфонат натрия 0,5 - 5.

2. Способ получения вспененного поливинилхлоридного материала путем перемешивания порошкообразного поливинилхлорида с добавкой полярного соединения, формования смеси и последующего нагревания, отличающийся тем, что перемешивают суспензионный или массовый поливинилхлорид с алкилсульфонатом натрия, взятым в количестве 0,5 - 5 мас.ч. на 100 мас.ч. поливинилхлорида, формуют, а затем нагревают в свободном состоянии при 190 - 300°С в течение 3 - 20 мин.

3. Способ по пункту 2, отличающийся тем, что смесь формуют при давлении 0,5 - 400 МПа и температуре 20 - 170°С до достижения плотности 0,72 - 1,28 г/куб, см, и перед нагреванием в свободном состоянии нагревают в замкнутом объеме до 140 - 150°С.

4. Способ по пункту 2, отличающийся тем, что смесь формуют в свободном состоянии в виде слоя высотой 2 - 16 мм.

5. Способ по пункту 4, отличающийся тем, что слой смеси после его образования уплотняют.

Текст

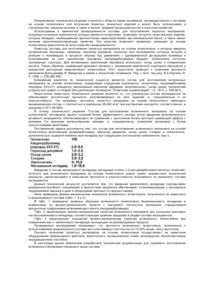

1. Композиция для получения вспененного поливинилхлоридного материала, состоящая из поливинилхлорида и добавки полярного соединения, отличающаяся тем, что она содержит в качестве поливинилхлорида суспензионный или массовый поливинилхлорид, а в качестве добавки C2 (54) КОМПОЗИЦІЯ ДЛЯ ОДЕРЖАННЯ СПІНЕНОГО ПОЛІВІНІЛХЛОРИДНОГО МАТЕРІАЛУ ТА СПОСІБ ЙОГО ОДЕРЖАННЯ 39182 ледующего нагревания на проволочной сетке при температуре 220°С. Полученный по этому способу материал имеет кажущуюся плотность 0,10-0,12 г/куб.см и содержание геля 28-35 %. Известна шести компонентная композиция для получе ния вспененного ПВХ материа ла (заявка Японии N 58-1729, С 08 J 9/06, опубл.1983), состоящая из ПВХ, пласти фикатора (эфиры фта левой кислоты, фо сфор ной кислоты), ста билизато ра (органические производные олова), сши вающе го аген та (триметилолпропантриакрилат, триалли лизоцианура т), вспенивателя (а зодикарбонамид), на полнителя (мел, окись магния, тальк). Из этого же источника инфор мации известен способ получения вспененного ПВХ материала путем перемешивания на вальцах при 140-165°С ПВХ, пластификатора, стабилизатора, сшивающего агента, вспенивателя и наполнителя, прессования смеси при температуре 150°С с получе нием листового материала толщиной 1 мм, облучения его потоком электронов с дозой 8-10 МРад и последующего нагревания на проволочной сетке горячим воздухом при температуре 220°С. Полученный по этому способу материал имеет кажущуюся плотность менее 0,3 г/куб.см и содержание геля 20-60%. Ближайшим к предложенной композиции по технической сущности является известная двухкомпонентная композиция для получе ния вспененного ПВХ материала, состоящая из 100 мас.ч. эмульсионного ПВХ и 5-30 мас.ч. полярной органической жидкости, в частности, смеси диметилформамида с этиленгликолем (патент Ве ликобритании № 1549949, СЗС, опубл. 1979). Из этого же источника инфор мации известен способ, являющий ся ближайшим к предложенному способу по технической сущности. Этот известный способ включает получе ние вспененного ПВХ материала путем перемешивания порошкообразного эмульсионного ПВХ с добавкой полярной жидкости (смеси диметилформамида с этиленгликолем) в количестве 5-30 мас.ч. на 100 мас.ч. ПВХ, формования под давлением 1-25 МПа и нагревания в высокочастотном поле со скоростью 190°С/мин в течение 40 с. Получен ный по этому способу материал имеет кажущуюся плотность 0,9-1,0 г/куб.см, прочность при сжатии 8-13 МПа (без указания, к каким пределам деформации относятся эти величины). Воспроизведение этого способа показало, что материал характеризуется отсутствием нерастворимой фракции, при 50%ной деформации сжатия материал разрушается; скорость деструкции материала в вакууме при 175°С, характеризующая его термостабильность, равна 1,25×10-6 мг HCl/г ПВХ.с. В основу изобретения положена задача создания вспененного ПВХ материала с повышенной прочностью и термoста бильностью, получаемого на основе простой композиции. Для решения этой задачи предложена композиция для получения вспененного поливинилхлоридного материала, состоящая из поливинилхлорида и добавки полярного соединения, отличающаяся тем, что она содержит в качестве поливинилхлорида суспензионный или массовый поливинилхлорид, а в качестве добавки алкилсуль фо нат натрия при следующем соотношении компонентов, мас.ч.: поливинилхлорид 100 алкилсульфонат натрия 0,5-5, а также способ получе ния вспененного поливинилхлоридного материала путем перемешива ния порошкообразного поливинилхлорида с добавкой полярного соединения, формования смеси и последующего нагревания, отличающийся тем. что перемешивают суспензионный или массовый поливинилхлорид с алкилсульфонатом натрия, взятым в количестве 0,5-5 мас.ч. на 100 мас.ч. поливинилхлорида, формуют, а затем нагревают в свободном состоянии при 190-300°С в течение 320 мин. Техническим результатом изобретения являются новые свойства полученных ПВХ материалов - их повышенные прочность и термоста бильность: получаемый материал имеет ячеистую пористую структуру, характеризуется кажущейся плотностью 0,20-1,0 г/куб.см, степенью сшивки 585%, отсутствием разрушающего напряжения при сжатии, отношением напряжения при 50%-ной деформации сжатия к кажущейся плотности 13,5-52 МПа.куб.см/г, скоростью деструкции в вакууме при 175°С (0,20-0,80)×10-6 мг НСl/г ПВХ.с. Из уровня техники не известны сшитые вспененные ПВХ материалы ячеистой структуры, получае мые на основе двухкомпонентных композиций. Использование в композиции алкилсульфоната натрия в количестве менее 0,5 мас.ч. на 100 мас.ч. ПВХ не обеспечивает создания сшитой структуры и, следовательно, получения прочного материала. Введение в композицию более 5 мас.ч. алкилсуль фоната натрия на 100 мас.ч. ПВХ ухудшает вспенивание ПВХ и приводит к получению материала с высокой кажущейся плотностью. В зависимости от того, какие изделия предполагается изготавливать из предложенной композиции по предложенному способу, возможны различные условия формования композиции. В случае, когда композиция предназначена для изготовления штучных изделий заданной формы, предпочтительно выполнять формование композиции при давлении 0,5-400 МПа и температуре 20-170°С до дости жения плотности 0,72-1,28 г/куб.см с последующим нагреванием в замкнутом объеме до 140-150°С, после чего формованную композицию подвергают нагреванию для вспенивания. Осуществление формования в этом варианте способа при давлении выше 400 МПа или температуре ниже 20°С не оказывает влияния на свойства материала, но требует дополнительных затрат энергии. При давлении формования ниже 0,5 МПа или температуре формования выше 170°С, либо без нагревания в замкнутом объеме, не образуется пористый материал, пригодный для использования. Формование композиции до плотности менее 0,72 г/куб.см или более 1,28 г/куб.см либо не позволяет получить целостный материал, либо приводит к получе нию материала с высокой кажущейся плотностью и низкой степенью сшивки. Нагревание формованной композиции для вспенивания осуществляют в этом варианте способа при 190-300°С в течение 3-15 мин, причем, 2 39182 как правило, с увеличением температуры нагрева сокращается необхо димая его продолжительность. При меньших температуре и времени нагрева образуется не сшитый материал с высокой кажущейся плотностью. Осуществление способа при более высоких, чем указано, температуре и времени нагрева не приводит к получе нию материала, пригодного для использования. Для получе ния изделий с фактурированной поверхностью или длинномерных изделий предпочти тельным является такое выполнение предложенного способа, в котором композицию формуют в сво бодном состоянии в виде слоя высотой 2-16 мм, после чего формованную композицию подвергают нагреванию для вспенивания. Осуществление формования при толщи не слоя менее 2 мм приводит к получе нию материала с высокой кажущейся плотностью, а при толщине слоя более 16 мм - к получению материала, непригодного для использования. Слой смеси после формования может быть подвергнут уплотнению, например, путем прикатки гладким формующим ва ликом или иным известным способом. Это позво ляет при прочих равных условиях получа ть более легкий материал (в указанных выше пределах кажущейся плотности). Нагревание фор мованной композиции в этом ва рианте способа осуществляют при 220300°С в те чение 3-20 мин. Здесь, так же, как и в первом варианте, с увели чением температуры нагрева сок ращается необхо димая его продолжитель ность; при температуре и времени нагрева ниже указанны х образуе тся не сшитый материал с вы сокой кажущей ся плотностью, а при температуре и времени нагрева вы ше указанных не образуе тся материал, при годный для использования. Несмотря на указания о предпочти тельности применения вариантов способа, оба они могут быть использованы для изготовления как штучных, так и длинномерных изделий. Необхо димые для конкретного потребителя свойства материала в приведенных выше интервалах достигаются благодаря выбору ва рианта и параметров способа его получения в заявляемых пределах. Сущность изобретения иллюстрируется приведенными ниже примерами. Примеры 1-11 описывают выполнение способа, предусматривающее формование под давлением, пример 12 является сравнительными, примеры 13-29 описывают вы полнение способа, предусматривающее формование в свободном состоянии. Пример 1. К 100 мас.ч. суспензионного ПВХ (ГОСТ 14332-78) добавляют 0,5 мас.ч. алкилсульфо ната натрия, композицию перемешивают и прессуют при давлении Рп = 150 МПа и температуре Тп = 20оС до плотности заготовки (rп) 1,25 г/куб.см, нагревают в замкнутом обьеме до температуры (Тнз) 140°С, а затем нагревают в свободном состоянии при температуре (Тно) 250°С в те чение 7 мин (tно). Ме тодом гидростатического взвешива ния определяют кажущуюся плотность вспененного материала rм . Сте пень сшивки как содержание нерастворимой фракции (Рнф ) определяют путем растворения в тетрагидрофуране в течение 24 ч при 30°С. Определяют напряжение сжатия при 50%-ной деформации (ГОСТ 23206-78) и рассчитывают отношение этого показателя к кажущейся плотности материала (pb/rм ). Определить предел прочности при сжатии не представилось возможным, так как при испытании на сжатие по стандартному методу материал деформируется, не разрушаясь. Скорость термодеструкции (VHCl) определяют как количество НСl, выделяющего ся при 175oС в вакууме на единицу массы ПВХ в единицу времени. Состав композиции, условия получе ния и свойства материала по этому примеру и последующим примерам 2-12 приведены в таблице 1. Примеры 2-11. Осуществляют аналогично примеру 1, изменяя состав композиции и условия способа. В примерах 2-3 и 5-11 используют суспензионный ПВХ (ГОСТ 14332-78), а в примере 4 - массовый ПВХ (ТУ 6-01-678-86). Пример 12 (сравнительный, по способу патента Великобритании № 1549949). Эмульсионный ПВХ - 100 мас.ч., диметилформамид - 10 мас.ч., этиленгликоль - 10 мас.ч. перемешивают в те чение 0,5 ч в смесителе, композицию прессуют под давлением 1,5 МПа в течение 3 мин в таблетки диаметром 100 мм и толщи ной 30 мм. Проводят термообработку в высокочастотном поле в те чение 40 с при скорости нагрева 190°С/мин и определяют свойства. Пример 13. 100 мас.ч. порошкообразного суспензионного ПВХ (ГОСТ 14332-78) смешивают с 0,5 мас.ч. алкилсульфоната натрия, насыпают слоем толщиной 6 мм и нагревают при температуре печи 250°С в те чение 12 мин. Получают вспененный ПВХ материал и определяют его свойства аналогично примеру 1. Состав композиции, условия получения и свойства материала по этому и последующим примерам приведены в таблице 2. Примеры 14-27. Осуществляют аналогично примеру 13, изменяя состав композиции и условия получе ния материала, причем в примерах 14-20 используют суспензионный ПВХ (ГОСТ 14332-78), а в примерах 21-27 - массовый ПВХ (ТУ 6-01-678-86). Пример 28. Осуществляют аналогично примеру 14, причем слой порошка формуют на металлической ленте гладким валиком. Пример 29. Осуществляют аналогично примеру 22, причем слой порошка формуют на металлической ленте гладким валиком. 3 39182 Таблица 1 Условия получения и свойства вспененного ПВХ материала № примера Количество Условия прессования алкилсульфоната наr п, трия, мас. ч. Давле- Темпена 100 мас. ч.ние, МПа ратура, г/куб.см о ПВХ С Условия нагревания Тнз, Тно, Свойства материала t но, rм , Рнф, С о мин г/куб.см % о С pb/rм , V HCl, МПа.куб. мгHCl × 106 см/г гПВХ. с 1 0,5 150 20 1,25 140 250 7 0,38 31 14,3 0,50 2 3 4 5 6 2,5 5 2,5 5 5 150 150 150 0,5 400 20 20 20 80 20 1,25 1,25 1,28 0,72 1,25 140 140 140 140 140 250 250 250 240 250 7 7 8 7 7,5 0.39 0,40 0,20 0,53 0,30 48 71 54 36 80 15,2 18,0 13,5 23,8 13,8 0,50 0,50 0,70 0,40 0,50 7 8 9 10 11 12 (сравнит.) 5 5 5 5 5 0,5 150 50 50 2 1,5 170 20 100 90 80 20 1,21 1,25 1,25 1,23 1,20 0,98 140 150 140 140 145 250 250 190 300 200 135 6 6 15 3 7 0,7 0,41 0,35 0,62 0,38 1,00 0,9-1,0 41 48 26 37 20 0 22,3 20,4 47,1 13,9 52,0 разрушение 0,40 0,50 0,45 0,50 0,20 1,25 Таблица 2 Условия получения и свойства вспененного ПВХ материала № примера 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 Количество Толщина алкилсульфо- слоя, мм ната натрия, мас. ч. на 100 мас. ч. ПВХ 0,5 1,5 5 1,5 1,5 1,5 1,5 0,5 0,5 1,5 5 1,5 1,5 1,5 1,5 1,5 1,5 6 4 4 2 8 16 2 2 7 5 5 2 16 2 3 4 5 Условия нагревания Тн, о С 250 250 250 250 250 250 220 300 250 250 250 250 250 220 300 250 250 Свойства материала t н, rм , Рнф, pb/rм , V HCl, мин г/куб.см % МПа.куб. см/г мгHCl × 106 13,2 16,2 13,4 14,8 13,5 13,9 31,0 32,0 14,6 17,1 24,3 18,7 13,5 29,4 31,6 16,2 17,2 0,50 0,50 0,55 0,40 0,80 0,50 0,20 0,20 0,50 0,50 0,20 0,40 0,75 0,20 0,20 0,70 0,70 12 11 15 4 16 18 20 3 13 12 10 5 17 20 3 11 12 0,30 0,36 0,24 0,49 0,20 0,28 0,97 1,00 0,31 0,35 0,75 0,50 0,22 0,96 1,00 0,25 0,24 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 4 48 42 85 18 84 70 5 5 48 42 13 18 76 5 5 78 77 гПВХ. с

ДивитисяДодаткова інформація

Назва патенту англійськоюA composition for producing foamed polyvinyl chloride material and a method for the preparation thereof

Автори англійськоюMorozov Ihor Viktorovych, Strelkova Liubov Dmytrivna, Zehelman Volodymyr Izrailiovych, Traskin Petro Mykhailovych, Hordiiev Herman Valeriiovych, Yemeliianov Valerii Innokentiiovych, Kharitonov Valerii Yosypovych, Perevalov Anatolii Fedorovych, Popov Volodymyr Yevhenovych, Kovaliov Viacheslav Mykolaiovych

Назва патенту російськоюКомпозиция для получения вспененного поливинилхлоридного материала и способ его получения

Автори російськоюМорозов Игорь Викторович, Стрелкова Любовь Дмитриевна, Зегельман Владимир Израилевич, Траскин Петр Михайлович, Гордеев Герман Валериевич, Емельянов Валерий Иннокентьевич, Харитонов Валерий Иосифович, Перевалов Анатолий Федорович, Попов Владимир Евгеньевич, Ковалев Вячеслав Николаевич

МПК / Мітки

Мітки: композиція, спіненого, матеріалу, одержання, спосіб, полівінілхлоридного

Код посилання

<a href="https://ua.patents.su/4-39182-kompoziciya-dlya-oderzhannya-spinenogo-polivinilkhloridnogo-materialu-ta-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Композиція для одержання спіненого полівінілхлоридного матеріалу та спосіб його одержання</a>